电池盖板及电池的制作方法

1.本实用新型涉及电池的技术领域,尤其是涉及一种电池盖板及电池。

背景技术:

2.随着新能源市场发展,锂离子电池的需求量剧增,电池的品质、制造成本备受关注,性价比一直都是市场竞争的有力条件。

3.行业电芯铆接结构盖板负极柱通常由铜、铝摩擦焊成型,这个焊接工艺存在虚焊的风险,也是行业内面临的痛点。为解决这个问题,如果极柱用全铜,那么极柱(铜:熔点高)与铆接快(铝:熔点低)激光焊缝熔深会交低,存在一定的电阻及过流不足。

技术实现要素:

4.本实用新型的目的在于提供电池盖板及电池,以缓解现有的负极柱采用铜、铝摩擦焊成型,存在虚焊的风险的技术问题。

5.第一方面,本实用新型提供一种电池盖板,包括顶盖片组件,所述顶盖片组件包括顶盖片主体、负极极柱和负极铆接块;

6.在所述顶盖片主体上设置有通孔,所述负极极柱包括连接板和设置在所述连接板上的极柱主体,所述极柱主体从所述顶盖片主体的下端插入所述通孔并延伸出所述通孔与所述负极铆接块铆接;

7.在所述极柱主体的远离所述连接板一端的周侧设置有多个内凹槽,所述负极铆接块与具有所述内凹槽一端的极柱主体焊接。

8.在可选的实施方式中,所述负极铆接块上设置有铆接孔,且在所述负极铆接块的上端面上设置有与所述铆接孔同心设置的容纳槽;所述极柱主体铆接在所述铆接孔内,所述极柱主体的上端面不高于所述容纳槽的底面。

9.在可选的实施方式中,所述极柱主体的周侧设置有铆接槽,所述铆接槽使所述极柱主体形成上焊接柱和下连接柱;多个所述内凹槽设置在所述上焊接柱上;

10.所述铆接孔内设置有环形卡台,所述环形卡台使所述铆接孔的下端形成直径小于所述上焊接柱的限位孔。

11.在可选的实施方式中,所述顶盖片组件还包括负极上塑胶;所述负极上塑胶设置在所述负极铆接块和所述顶盖片主体之间;

12.在所述顶盖片主体上设置有定位凸起,所述通孔设置在所述定位凸起上;在所述定位凸起上设置有两个定位孔,两个所述定位孔设置在所述通孔的相对的两侧;

13.所述负极上塑胶上设置有与定位孔匹配的定位柱。

14.在可选的实施方式中,所述负极上塑胶上设置有与所述通孔同心设置的第一穿孔;在所述负极上塑胶的远离所述顶盖片主体的一侧设置有固定凸起,在所述负极铆接块上设置有与所述固定凸起匹配的固定凹槽。

15.在可选的实施方式中,所述负极上塑胶的远离所述顶盖片主体的一侧设置有固定

框,所述固定凸起和所述第一穿孔设置在所述固定框内;所述负极铆接块匹配设置在所述固定框内。

16.在可选的实施方式中,所述顶盖片组件还包括下塑胶,所述下塑胶设置在所述顶盖片主体的下端,在所述下塑胶上设置有用于极柱主体穿设的第二穿孔。

17.在可选的实施方式中,所述极柱主体上套设有密封圈,且所述密封圈用于密封所述第二穿孔与所述极柱主体之间的缝隙,密封所述通孔与所述极柱主体之间的缝隙。

18.在可选的实施方式中,所述顶盖片主体上设置有防爆阀。

19.本实用新型提供的电池盖板的负极极柱的极柱主体上设置有多个内凹槽;其中极柱主体的材质为铜,负极铆接块的材质为铝;在负极铆接块与极柱主体焊接的过程中,熔化的铝流入到极柱主体上的内凹槽中进行填充,这样焊缝熔深更大,增加了接触面积,且使负极极柱的扭矩更大,电阻更小。

20.第二方面,本实用新型提供一种电池,包括前述实施方式任一项所述电池盖板。

21.本实用新型还提供一种电池,该电池采用上述的电池盖板,从而具有电池盖板的一切有益效果。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本实用新型实施例提供的电池盖板的结构示意图;

24.图2为图1所示电池盖板的纵截面的结构示意图;

25.图3为图2所示的电池盖板的纵截面的结构示意图的a的局部放大图;

26.图4为图1所示的电池盖板的纵截面的结构示意图的负极铆接块的截面的结构示意图;

27.图5为图1所示的电池盖板的爆炸图;

28.图6为图5所示的电池盖板的顶盖片主体的结构示意图;

29.图7为图5所示的电池盖板的下塑胶的结构示意图;

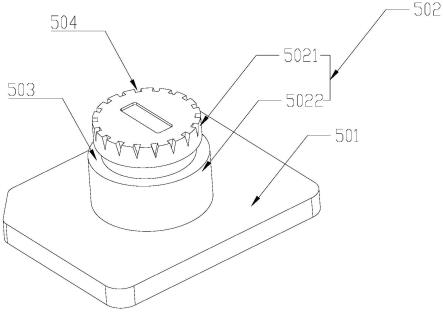

30.图8为图5所示的电池盖板的负极极柱的结构示意图;

31.图9为图5所示的电池盖板的上塑胶的结构示意图;

32.图10为本实用新型实施例提供的电池盖板的负极铆接块与负极极柱铆接后的结构示意图;

33.图11为本实用新型实施例提供的电池盖板的负极铆接块与负极极柱焊接后的结构示意图。

34.图标:100-顶盖片主体;101-定位凸起;102-定位孔;103-通孔;200-负极铆接块;201-环形卡台;202-铆接孔;203-容纳槽;204-限位孔;300-负极上塑胶;301-第一穿孔;302-固定凸起;400-密封圈;500-负极极柱;501-连接板;502-极柱主体;5021-上焊接柱;5022-下连接柱;503-铆接槽;504-内凹槽;600-下塑胶;601-第二穿孔;700-防爆阀。

具体实施方式

35.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.实施例

37.参照图1-图11,本实用新型提供一种电池盖板,包括顶盖片组件,所述顶盖片组件包括顶盖片主体100、负极极柱500和负极铆接块200;

38.在所述顶盖片主体100上设置有通孔103,所述负极极柱500包括连接板501和设置在所述连接板501上的极柱主体502,所述极柱主体502从所述顶盖片主体100的下端插入所述通孔103并延伸出所述通孔103与所述负极铆接块200铆接;

39.在所述极柱主体502的远离所述连接板501一端的周侧设置有多个内凹槽504,所述负极铆接块200与具有所述内凹槽504一端的极柱主体502焊接。

40.在一些实施例中,该负极极柱500的材质采用铜,相比于现有技术的由铜、铝摩擦焊成型的负极极柱500,减少了焊接工艺存在虚焊的风险。

41.该负极极柱500的极柱主体502上设置多个内凹槽504,在激光焊接的过程中,熔化的铝流入到内凹槽504中进行填充,熔化的铝来自负极铆接块200或者填料;这样使焊缝熔深更大,增加了负极铆接块200与极柱主体502的接触面积,且使负极极柱500的扭矩更大,电阻更小。

42.内凹槽504与负极铆接块200形成锥形,该锥形的尖部朝向顶盖片主体100,一般内凹槽504为类似三角形,内凹槽504与负极铆接块200形成的填充槽为上宽下窄的形状,这样有利于熔化的铝流入到内凹槽504,将内凹槽504填充。

43.利用全铜极柱代替由铜和铝摩擦焊形成的极柱,解决了铜和铝摩擦焊虚焊问题,成本更低。

44.参照图4,在可选的实施方式中,所述负极铆接块200上设置有铆接孔202,且在所述负极铆接块200的上端面上设置有与所述铆接孔202同心设置的容纳槽203;所述极柱主体502铆接在所述铆接孔202内,所述极柱主体502的上端面不高于所述容纳槽203的底面。

45.为了负极铆接块200与极柱主体502焊接后影响汇流排的焊接,在负极铆接块200的上端面上设置与铆接孔202同心设置的容纳槽203,且极柱主体502的上端面不高于容纳槽203的底面;这样就保证了负极铆接块200与极柱主体502焊接过程导致的极柱主体502的增高能够容纳在容纳槽203内,避免影响汇流排与负极铆接块200的连接。

46.参照图8,在可选的实施方式中,所述极柱主体502的周侧设置有铆接槽503,所述铆接槽503使所述极柱主体502形成上焊接柱5021和下连接柱5022;多个所述内凹槽504设置在所述上焊接柱5021上;

47.所述铆接孔202内设置有环形卡台201,所述环形卡台201使所述铆接孔202的下端形成直径小于所述上焊接柱5021的限位孔204。

48.极柱主体502与负极铆接块200连接的时候,铆接孔202的环形卡台201插入到铆接槽503内,这样使极柱主体502与负极铆接块200连接,这样确保负极铆接块200与极柱主体502连接的牢固,确保极柱主体502不与负极铆接块200脱离。

49.参照图9,在可选的实施方式中,所述顶盖片组件还包括负极上塑胶300;所述负极上塑胶300设置在所述负极铆接块200和所述顶盖片主体100之间;

50.在所述顶盖片主体100上设置有定位凸起101,所述通孔103设置在所述定位凸起101上;在所述定位凸起101上设置有两个定位孔102,两个所述定位孔102设置在所述通孔103的相对的两侧;

51.所述负极上塑胶300上设置有与定位孔102匹配的定位柱。

52.在一些实施例中,该负极上塑胶300上设置有定位柱,一般负极上塑胶300上至少设置两个定位柱;在顶盖片主体100上设置有定位凸起101,在定位凸起101上你设置有定位孔102,该定位柱能够插入到定位孔102中,这样实现负极上塑胶300固定在定位凸起101上。

53.在可选的实施方式中,所述负极上塑胶300上设置有与所述通孔103同心设置的第一穿孔301;在所述负极上塑胶300的远离所述顶盖片主体100的一侧设置有固定凸起302,在所述负极铆接块200上设置有与所述固定凸起302匹配的固定凹槽。

54.在可选的实施方式中,所述负极上塑胶300的远离所述顶盖片主体100的一侧设置有固定框,所述固定凸起302和所述第一穿孔301设置在所述固定框内;所述负极铆接块200匹配设置在所述固定框内。

55.在负极上塑胶300上具有固定框,负极铆接块200与极柱主体502铆接以后,该负极铆接块200装配在负极上塑胶300的固定框内;为了使负极铆接块200与负极上塑胶300更好的装配,在负极铆接块200的下端设置固定凹槽,而在负极上塑胶300上设置固定凸起302,这样实现了负极铆接块200与负极上塑胶300的精确装配,同样避免了负极铆接块200与极柱主体502铆接发生转动,一般在固定框的四角均设置固定凸起302,这样能够更好的起到止转的作用。

56.参照图7,在可选的实施方式中,所述顶盖片组件还包括下塑胶600,所述下塑胶600设置在所述顶盖片主体100的下端,在所述下塑胶600上设置有用于极柱主体502穿设的第二穿孔601。

57.在可选的实施方式中,所述极柱主体502上套设有密封圈400,且所述密封圈400用于密封所述第二穿孔601与所述极柱主体502之间的缝隙,密封所述通孔103与所述极柱主体502之间的缝隙。

58.在可选的实施方式中,所述顶盖片主体100上设置有防爆阀700。

59.在一些实施例中,该顶盖片组件还包括下塑料,上塑胶和下塑胶600分别设置在顶盖片主体100的上下两端,在下塑胶600上设置有与顶盖片主体100由于形成定位凸起101而形成的凹槽匹配的下凸起;在下塑胶600形成下凸起而形成的凹槽正好与连接板501匹配;这样就是负极极柱500的连接板501固定在下塑胶600上,起到了防止负极极柱500旋转的作用。

60.本实用新型提供的电池盖板的负极极柱500的极柱主体502上设置有多个内凹槽504;其中极柱主体502的材质为铜,负极铆接块200的材质为铝;在负极铆接块200与极柱主体502焊接的过程中,熔化的铝流入到极柱主体502上的内凹槽504中进行填充,这样焊缝熔深更大,增加了接触面积,且使负极极柱500的扭矩更大,电阻更小。

61.第二方面,本实用新型提供一种电池,包括前述实施方式任一项所述电池盖板。

62.本实用新型还提供一种电池,该电池采用上述的电池盖板,从而具有电池盖板的

一切有益效果。

63.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1