一种锂电池全极耳批量自动化揉平机的制作方法

1.本实用新型涉及一种用于电芯端部全极耳揉平的自动化揉平机,具体是一种锂电池全极耳批量自动化揉平机。

背景技术:

2.目前,锂电池的生产制造过程中都会涉及到电芯两端全极耳的揉平,由于全极耳锂电池属于结构较为先进的锂电池,暂时还没有专门的揉平机进行全极耳的自动化揉平,通常还是采用手工揉平,虽然市场上也有一些改进过的生产机械可以进行揉平,但是自动化程度较低,其结构通常包括入料机构、衔接入料机构的输送链和衔接输送链的出料机构,该输送链上设有多个夹具,并由多个夹具衔接入料机构依次输送的电芯而形成批量定位或批量脱离,但是当电芯位于夹具内时,一般通过揉平滚轮直接对单个电芯进行全极耳的揉平,显然这样的生产效率是极其低下的;同时,全极耳在揉平过程中会产生碎屑,这些碎屑不及时去除会随着揉平工作掉落电芯内而引起电芯的损坏。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的缺陷而提供一种既能对批量锂电池电芯进行全极耳的自动化揉平,又能在揉平过程中及时去除全极耳碎屑,从而避免引起电芯损坏的锂电池全极耳批量自动化揉平机。

4.本实用新型的技术问题通过以下技术方案实现:

5.一种锂电池全极耳批量自动化揉平机,包括入料机构、衔接入料机构的输送链和衔接输送链的出料机构;所述的输送链上设有多个夹具,该多个夹具衔接入料机构依次输送的电芯并形成批量定位或批量脱离,所述的输送链上方设有定位板,输送链下方设有升降移动的夹紧板,输送链的水平两侧分别设有揉平组件;所述的夹紧板作上升移动并同时举升多个夹具内批量定位的电芯靠近定位板而形成批量夹紧,或夹紧板作下降移动并带动电芯重新批量定位在多个夹具内;所述的电芯形成批量夹紧,该两侧的揉平组件同时靠近电芯两端的全极耳而同步同向旋转揉平,或两侧的揉平组件同时远离电芯两端的全极耳而停止旋转揉平。

6.两侧所述的揉平组件结构相同,每侧的揉平组件均包括设置在输送链一侧的揉平架,以及安装在揉平架上的多个揉平头和揉平电机,该多个揉平头与相邻输送链上的多个夹具内批量定位的电芯数量相等位置对应,并在两侧的揉平组件同时靠近电芯两端的全极耳时,由所述揉平电机驱动该多个揉平头同步同向旋转揉平。

7.每相邻两个所述的揉平头之间均设有互相啮合的调向齿轮;所述的揉平电机驱动任意一个调向齿轮转动,并联动多个调向齿轮而带动多个揉平头同步同向旋转。

8.所述的揉平头包括转动安装在揉平架上的揉平轴,以及分别安装在揉平轴两端的揉平滚轮和揉平齿轮,该揉平齿轮经揉平轴驱动揉平滚轮旋转,每相邻两个揉平头的揉平齿轮之间均设有互相啮合的调向齿轮。

9.所述的揉平轴内设有轴向贯通的抽吸通道,该抽吸通道一端贯通至揉平滚轮,抽吸通道另一端贯通至揉平齿轮并外接抽吸泵。

10.每侧所述的揉平组件的揉平架上均设有螺杆和伺服电机,该伺服电机驱动螺杆旋转并带动揉平架形成水平往复移动,进而带动两侧的揉平组件同时靠近电芯两端的全极耳或同时远离电芯两端的全极耳。

11.所述的定位板底面设有多个定位槽,夹紧板顶面设有多个夹紧槽,该多个定位槽、多个夹紧槽均与相邻输送链上的多个夹具数量相等位置对应,且夹紧板作上升移动并经多个夹紧槽同时举升多个夹具内批量定位的电芯进入定位板的定位槽内而形成批量夹紧。

12.所述的电芯以平放状态定位在输送链上的夹具内而形成卧式输送;所述的定位槽和夹紧槽设为与电芯的外形吻合,该定位槽和夹紧槽相互扣合夹紧电芯。

13.所述的夹紧板经导柱升降移动安装在升降架上,该升降架内设有驱动导柱作升降移动的升降气缸。

14.所述的入料机构包括一个入料导槽和衔接入料导槽的分配转轮,所述的电芯沿着入料导槽依次进入分配转轮,并由分配转轮的转动而依次输送至输送链上的多个夹具内形成批量定位。

15.与现有技术相比,本实用新型主要是在输送链上方设有定位板,输送链下方设有升降移动的夹紧板,输送链的水平两侧分别设有揉平组件;这样,当夹紧板作上升移动时,就能同时举升多个输送链上的夹具内批量定位的电芯靠近定位板而形成批量夹紧,当夹紧板作下降移动时,就能带动电芯重新批量定位在多个夹具内;同时,当电芯形成批量夹紧时,两侧的揉平组件可同时靠近电芯两端的全极耳而同步同向旋转揉平,或两侧的揉平组件同时远离电芯两端的全极耳而停止旋转揉平。显然,通过增设的定位板、可升降移动的夹紧板和两侧的揉平组件就能对批量锂电池电芯进行全极耳的自动化揉平;另外,进行全极耳揉平的揉平滚轮安装在揉平轴上,该揉平轴内设有外接抽吸泵的抽吸通道,由此就能在电芯的全极耳揉平过程中通过抽吸通道及时抽取去除全极耳碎屑,避免引起电芯的损坏。

附图说明

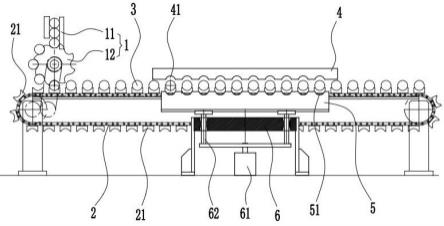

16.图1为本实用新型的结构示意图。

17.图2为图1的俯视图。

18.图3为定位板和夹紧板的配合结构示意图。

19.图4为揉平组件的结构示意图。

20.图5为图4的俯视图。

21.图6为揉平头的结构示意图。

具体实施方式

22.下面将按上述附图对本实用新型实施例再作详细说明。

23.如图1~图5所示,1.入料机构、11.入料导槽、12.分配转轮、2.输送链、21.夹具、22.电芯、3.电芯、4.定位板、41.定位槽、5.夹紧板、51.夹紧槽、6.升降架、61.升降气缸、62.导柱、7.揉平组件、71.揉平架、72.伺服电机、73.螺杆、74.揉平电机、75.滑杆、76.调向齿轮、8.揉平头、81.揉平轴、82.揉平齿轮、83.揉平滚轮、84.抽吸通道。

24.一种锂电池全极耳批量自动化揉平机,如图1、图2所示,主要用于将电芯3两端的全极耳进行批量自动化揉平的揉平设备,其结构主要是由入料机构1、衔接入料机构的输送链2和衔接输送链的出料机构等构成。

25.所述的输送链2套装在两端的链轮上形成循环运转,通常是将一个链轮设为主动链轮,另一个链轮设为被动链轮,而在输送链2上设有多个夹具21,该多个夹具沿着输送链2的长度方向依次设置,并在输送链衔接入料机构1依次输送的电芯3后,可通过多个夹具21将该电芯3形成批量定位或批量脱离。

26.所述的入料机构1和出料机构(图中未示)可选用现有的相关设备,如本实施例的入料机构1包括一个入料导槽11和衔接入料导槽的分配转轮12,所述的电芯3沿着入料导槽11依次进入分配转轮12,并由分配转轮的转动而依次输送至输送链2上的多个夹具21内形成批量定位;并且,每个电芯3都是以平放状态定位在输送链2上的对应夹具21内而形成卧式输送的。

27.所述的输送链2上方设有定位板4,输送链2下方设有升降移动的夹紧板5,该夹紧板主要是经导柱62升降移动安装在升降架61上,并在升降架内设有驱动导柱62作升降移动的升降气缸61,也就是升降气缸经导柱62驱动夹紧板5作升降移动。

28.所述的定位板4底面设有多个定位槽41,夹紧板5顶面设有多个夹紧槽51,该多个定位槽41、多个夹紧槽51均与相邻输送链2上的多个夹具21数量相等位置对应,并且定位槽41和夹紧槽51设为与电芯3的外形吻合,故定位槽41和夹紧槽51形成相互扣合时就能夹紧电芯3。

29.通常是:当夹紧板5作上升移动时,可经多个夹紧槽51同时举升多个夹具21内批量定位的电芯3而进入定位板4的定位槽41内,即可形成批量夹紧;当夹紧板5作下降移动时,通过多个夹紧槽51又会带动电芯3重新批量定位在多个夹具21内。

30.所述输送链2的水平两侧分别设有揉平组件7,当电芯3形成批量夹紧后,两侧的揉平组件7就能同时靠近电芯3两端的全极耳而同步同向旋转揉平,或两侧的揉平组件7同时远离电芯3两端的全极耳而停止旋转揉平。

31.所述的两侧揉平组件7采用相同的结构,每侧的揉平组件7均包括设置在输送链2一侧的揉平架71,以及安装在揉平架上的多个揉平头8和揉平电机74;同时,两侧揉平组件7的揉平架71滑动安装在滑杆75上,每侧的揉平架71上均设有螺杆73和伺服电机72,则伺服电机可驱动螺杆73旋转并带动揉平架71沿着滑杆75形成水平往复移动,故实际工作中可带动两侧的揉平组件7同时靠近电芯3两端的全极耳或同时远离电芯3两端的全极耳,而采用伺服电机72和螺杆73作为两侧揉平组件7进行水平往复移动的驱动部件,还能更精确的控制移动位置。

32.所述的多个揉平头8与相邻输送链2上的多个夹具21内批量定位的电芯3数量相等位置对应,并在两侧的揉平组件7同时靠近电芯3两端的全极耳时,可由揉平电机74来驱动多个揉平头8同步同向旋转揉平。

33.所述的每个揉平头8均包括转动安装在揉平架71上的揉平轴81,该揉平轴的轴心线与对应位置的电芯3轴心线处于同一轴心线上,在揉平轴81的两端分别安装揉平滚轮82和揉平齿轮83,该揉平齿轮可经揉平轴81驱动揉平滚轮82旋转,而旋转的揉平滚轮82靠近电芯3的端部就能进行全极耳揉平。

34.并且,多个揉平头8的同步同向旋转主要是在每相邻两个揉平头8的揉平齿轮83之间均设有互相啮合的调向齿轮76,揉平电机74驱动任意一个调向齿轮76转动,就能联动多个调向齿轮而带动多个揉平头8的揉平滚轮82作同步同向旋转。

35.显然,通过增设的定位板4、可升降移动的夹紧板5,以及配合两侧的揉平组件7就能对批量锂电池电芯进行全极耳的自动化揉平。

36.本实用新型的工作过程如下:入料机构1依次将电芯3输送至输送链2的夹具21内形成卧式状态的批量定位后,升降气缸61经导柱62驱动夹紧板5上升,该夹紧板上的夹紧槽51就会将批量定位在夹具21内的电芯3同步举升进入定位板4的定位槽41内而形成批量夹紧,此时伺服电机72驱动螺杆73正向旋转而精确带动输送链2的水平两侧的揉平组件7沿着滑杆75同时靠近电芯3两端的全极耳,再由揉平电机74经多个调向齿轮76驱动多个揉平头8同步同向旋转,则多个揉平头8上的揉平滚轮82就能将批量夹持的电芯3两端的全极耳一次揉平,接着揉平电机74停转使得多个揉平头8也停转,则伺服电机72驱动螺杆73反向旋转而带动输送链2的水平两侧的揉平组件7沿着滑杆75同时远离电芯3两端的全极耳,然后升降气缸61经导柱62驱动夹紧板5下降,又通过多个夹紧槽51来带动电芯3重新批量定位在多个夹具21内,此时多个电芯3已经完成批量自动化的全极耳揉平,最后输送链2将完成全极耳揉平的电芯3通过衔接的出料机构3批量输出。

37.另外,揉平轴81内设有轴向贯通的抽吸通道84,该抽吸通道一端贯通至揉平滚轮82,抽吸通道另一端贯通至揉平齿轮83并外接抽吸泵(图中未示);这样,就能在电芯的全极耳揉平过程中通过抽吸通道84及时抽取去除全极耳碎屑,从而避免引起电芯的损坏。

38.以上所述仅是本实用新型的具体实施例,本领域技术人员应该理解,任何与该实施例等同的结构设计,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1