一种电动分离式插线板的制作方法

1.本实用新型涉及插线板装置领域,具体是指一种电动分离式插线板。

背景技术:

2.近年来,随着人们的生活水平不断提高,人们使用的电子产品种类和数量也越来越多,因此插线板的数量和种类也随之增多。目前人们所使用的插线板大致分为单排插线板和双排插线板两种,所谓的单排插线板是指该插线板上只设有一排插孔,双排插线板则是指在插线板上设有两排相互平行的插孔。

3.由于这些插线板在制作出厂后其整体尺寸便是固定不变的,因此双排插线板上的两排插孔的位置也不能发生任何变化。但当人们在使用双排插线板时,尤其是需要在相对的两个插孔中插入插头时,往往都会因插头偏大或插头形状各异而导致发生碰撞,从而只能将其中一个插头插入到插线板的插孔中进行使用,而另一个插孔就必须要更换为其他类型的插头或者不能使用,进而给人们的使用带来极大的不便。

技术实现要素:

4.本实用新型的目的在于克服上述缺陷,提供一种能随时根据需要分开和合拢的电动分离式插线板。

5.本实用新型通过以下技术方案来实现:一种电动分离式插线板,主要由上线板,下线板,插头,设置在上线板和下线板上的插座,设置在上线板上的安装孔,一端固定在下线板上、另一端插入在安装孔内部的齿条,设置在上线板内部并用于驱使该齿条在安装孔内部移动的驱动电机以及用于控制该驱动电机转动的控制系统组成;所述插头通过导线同时与上线板和下线板相连接,或者该插头通过导线与上线板或下线板相连接。

6.进一步地,所述控制系统由设置在上线板端面上的控制按钮,设置在上线板内部的电源及与该电源和驱动电机相连接的驱动电路或电机驱动器构成。

7.所述上线板上的插座之间均通过上导电片并联在一起,下线板的插座之间均通过下导电片并联在一起;所述上导电片和下导电片均由相互之间通过绝缘层进行绝缘隔离的零线导电片、火线导电片及地线导电片组成;所述零线导电片与插座的零线插片固定相连,火线导电片与插座的火线插片固定相连,地线导电片与插座的地线插片固定相连。

8.作为优选方式之一,所述插头的导线分别与上导电片和下导电片相连接。

9.作为优选方式之二,在上线板和下线板之间还设有电力导轨,且该电力导轨的一端设置在下线板内部,其另一端插入在安装孔的内部;所述上导电片的端头插入在位于上线板内部的电力轨道的内部,下导电片的端头插入在位于下线板内部的电力轨道的内部;所述插头通过导线与位于上线板内部的电力导轨或位于下线板内部的电力导轨相连接。

10.作为优选的方案,所述电力导轨由具有开口端的导轨外壳以及设置在该导轨外壳内部并相互绝缘隔离的零线导轨、火线导轨及地线导轨组成,所述零线导电片的端头插入在零线导轨的内部并与其电连接,火线导电片的端头插入在火线导轨的内部并与其电连

接,地线导电片的端头插入在地线导轨的内部并与其电连接。

11.为更好的实现本实用新型,所述齿条与导轨外壳固为一体,所述的驱动电机优先采用微型直流电机来实现。

12.本实用新型与现有技术相比,其优点及有益效果是:本实用新型通过驱动电机的转动,能电动控制上线板和下线板之间的分开和合拢状态,能有效克服传统插线板的插座之间距离不能变动而导致的插头碰撞的缺陷,从而能有效的提高插座的使用率。

附图说明

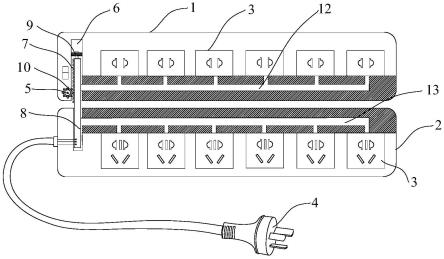

13.图1为本实用新型未设置电力导轨时的整体结构示意图;

14.图2为图1所示的a处局部放大示意图;

15.图3为本实用新型插座的内部结构示意图;

16.图4为本实用新型设有电力导轨时的整体结构示意图;

17.图5为本实用新型的导轨装置结构示意图。

18.附图中的附图标记为:1-上线板,2-下线板,3-插座,4-插头,5-驱动电机,6-安装孔,7-齿条,8-导轨外壳,9-弹性橡胶圈,10-齿轮,11-绝缘层,12-上导电片,13-下导电片,28-零线插片,29-火线插片,30-地线插片,81-零线导轨,82-火线导轨,83-地线导轨,121-零线导电片,122-火线导电片,123-地线导电片。

具体实施方式

19.下面结合实施例对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

20.实施例1

21.如图1所示,本实用新型的插线板包括上线板1、下线板2、插座3、插头4、驱动电机5、齿条7以及控制系统几个部分。其中,上线板1和下线板2上都设有单排的插座3,同时,在上线板1内部还设有安装孔6。该安装孔6的数量可以为一个,也可以为多个。

22.所述驱动电机5可以为小型的直流电机或交流电机,其体积越小越好。本实施例中的驱动电机5优先采用微型直流电机来实现,例如该驱动电机5可以采用深圳市东兴威电机有限公司生产的型号为drf-w400ca-06800型直流电机,其额定功率为0.1w,额定电流为0.02a,额定电压为3.7v。

23.安装时,该驱动电机5需要固定安装在上线板1的内部并靠近安装孔6的位置处,齿条7的一端固定安装在下线板2上,其另一端则插入在安装孔6内部。驱动电机5的转轴上固定设置有齿轮10,该齿轮10与齿条7相啮合,以确保驱动电机5转动时,能通过齿轮10带动齿条7朝安装孔6的内侧或外侧移动,从而使得上线板1和下线板2两者之间合拢或分开。即,当齿条7朝安装孔6的内侧移动时,上线板1和下线板2两者之间处于合拢过程;当齿条7朝安装孔6的外侧移动时,则上线板1和下线板2两者之间处于分开过程。

24.所述的控制系统用于控制驱动电机5的启停及正反转,该控制系统由设置在上线板1端面上的控制按钮,设置在上线板1内部的电源及与该电源和驱动电机5相连接的驱动电路构成。

25.其中,电源用于为驱动电路及驱动电机5提供工作电压和电流,连接时,驱动电路

的输出端与驱动电机5的电源端相连接,以确保驱动电路来为驱动电机5提供工作电压和电流。所述驱动电路也可以采用与驱动电机5相匹配的电机驱动器来替代。

26.使用时,当按压控制按钮的合拢键时,驱动电路则会控制驱动电机5逆时针转动,设置在驱动电机5转轴上的齿轮10便会带动齿条7向安装孔6的内侧移动,从而促使下线板2逐渐靠近上线板1,使得两者之间逐渐合拢。

27.当按压控制按钮的分开键时,驱动电路则会控制驱动电机5顺时针转动,设置在驱动电机5转轴上的齿轮10便会带动齿条7向安装孔6的外侧移动,从而促使下线板2逐渐远离上线板1,使得两者之间逐渐分开。

28.所述电源可以采用两种方式实现,其一为该电源由变压电路变压而来,此时,需要在驱动电路中增加一个小型变压器或变压电路;其二,该电源直接采用锂电池或干电池来替代。由于电源的变压电路、小型变压器及驱动电机5相应的驱动电路或电机驱动器均为现有非常常规的技术,本实施例便不再重复赘述。

29.为防止驱动电机5停止运转后齿条7处于松动状态,因此在安装孔6的内部还设有一个弹性橡胶圈9。该弹性橡胶圈9的中部设有通孔,所述齿条7的末端穿过弹性橡胶圈9的通孔后与弹性橡胶圈9固定连接在一起,从而使得齿条7与该弹性橡胶圈9形成一个整体,以确保弹性橡胶圈9能跟随齿条7同步的沿着安装孔6的孔壁滑动。由于弹性橡胶圈9与安装孔6的孔壁之间存在摩擦,因此就能确保驱动电机5在停止运转后,齿条7不会松动,进而确保上线板1和下线板2两者之间不会发生松动的情况。

30.或者,作为另外一种可选方式,该弹性橡胶圈9可以固定安装在安装孔6的孔壁上,而齿条7的端部则插入在弹性橡胶圈9的通孔内部。此时,当齿条7在安装孔6内部移动时,该弹性橡胶圈9则不会跟随齿条7一起在安装孔6内部滑动,而是齿条7的端部在弹性橡胶圈9的通孔内部滑动,其也可以使得驱动电机5停止运转后,齿条7不会松动,进而确保上线板1和下线板2两者之间不会发生松动的情况。

31.如图1和图3所示,所述的插座3的结构为现有常规结构,其分为两孔插座和三孔插座。同时,上线板1和下线板2上的插座3的数量均可以根据实际情况进行任意设置。所述的两孔插座由零线插片28和火线插片29组成,而三孔插座由零线插片28、火线插片29及地线插片30组成。跟目前常规的电线插板一样,本实施例中上线板1上的所有插座3之间均通过上导电片12并联在一起,下线板2上的所有插座3之间均通过下导电片13并联在一起,以确保在通电情况下,任意一个插座3都可以单独使用。

32.所述上导电片12和下导电片13均由相互之间通过绝缘层11进行绝缘隔离的零线导电片121、火线导电片122及地线导电片123组成,其结构如图5所示。连接时,零线导电片121、火线导电片122及地线导电片123都根据相应插座3的数量和位置设有与其相对应的连接支片,插座3的零线插片28都与相应的零线导电片121的支片固定相连,插座3的火线插片29都与火线导电片122的支片固定相连,插座3的地线插片30都与地线导电片123的支片固定相连。

33.所述插头4通过导线同时与上线板1中的上导电片12和下线板2中的下导电片13固定连接,即本实施例中的插头4中的零线分别与上线板1和下线板2中的零线导电片121固定连接,其火线分别与上线板1和下线板2中的火线导电片122固定连接,其地线分别与上线板1和下线板2中的地线导电片123固定连接,确保通过插头4能同时为上线板1和下线板2上的

插座3供电。

34.实施例2

35.本实施例所述的插线板的结构与实施例1的结构基本相同,不同点仅在于,本实施例中增加了电力导轨。如图4、5所示,该电力导轨的一端插入在下线板2的内部并与下线板2固定连接在一起,其另一端插入在安装孔6的内部,即当上线板1和下线板2在合拢和分开时,只有位于上线板1的安装孔6内部的电力导轨会沿着安装孔6的内壁移动,而位于下线板2内部的电力导轨则不会与下线板2之间发生任何位移。

36.所述电力导轨由具有开口端的导轨外壳8,以及设置在该导轨外壳8内部并相互绝缘隔离的零线导轨81、火线导轨82及地线导轨83组成。所述的零线导轨81、火线导轨82及地线导轨83三者优先设置成一列并与上导电片12和下导电片13中的零线导电片121、火线导电片122及地线导电片123的位置顺序相对应。

37.为便于安装和使用,本实施例所述的上导电片12和下导电片13的零线导电片121、火线导电片122及地线导电片123三者顺次层叠在一起。连接时,上线板1内部的零线导电片121的端头穿过导轨外壳8的开口端后插入在位于上线板1内部的零线导轨81的内部并与其电连接,火线导电片122的端头穿过导轨外壳8的开口后插入在位于上线板1内部的火线导轨82的内部并与其电连接,地线导电片123的端头穿过导轨外壳8的开口后插入在位于上线板1内部的地线导轨83的内部并与其电连接。

38.相应的,下线板2内部的零线导电片121的端头穿过导轨外壳8的开口端后插入在位于下线板2内部的零线导轨81的内部并与其电连接,火线导电片122的端头穿过导轨外壳8的开口后插入在位于下线板2内部的火线导轨82的内部并与其电连接,地线导电片123的端头穿过导轨外壳8的开口后插入在位于下线板2内部的地线导轨83的内部并与其电连接。

39.作为优选的方式,所述的齿条7可以与导轨外壳8固为一体或一体设置,以节省上线板1的内部空间。当然,齿条7也可以不与导轨外壳8固为一体,而是分别单独设置。

40.需要进行说明的是,本实施例1和实施例2中所记载的设置在上线板1中的结构也可以设置在下线板2中,两者之间的位置是可以互换的。例如,设置在上线板1上的安装孔6和驱动电机5也可以同样的设置在下线板2上。

41.如上所述,便可很好的实现本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1