一种高速线缆公端连接器的制作方法

1.本实用新型属于连接器技术领域,具体涉及一种高速线缆公端连接器。

背景技术:

2.连接器为数据传输设备中重要的设备之一,现有的公端连接器中,通过公端连接器上的一整块对接壁与另一母端连接器对接槽配合,从而使得公母连接器进行连接,其缺点在于公端连接器的对接壁在公母两个连接器刚开始装配时,宽度方向无初定位,容易使得公端连接器误插入母端连接器pcb卡槽内,影响连接器装配效率,严重的还会导致两端连接器损坏。

技术实现要素:

3.本实用新型的目的是解决上述问题,提供一种限位性好,导向性好,安装方便的高速线缆公端连接器。

4.为解决上述技术问题,本实用新型的技术方案是:一种高速线缆公端连接器,包括拉带、线缆、塑胶扣合件、金属弹片、塑胶固定件、塑胶主体和pcb板,线缆与pcb板固连,线缆与pcb板同时固定于塑胶固定件上,塑胶固定件安装在塑胶主体上,塑胶扣合件扣合在塑胶主体上,线缆穿设于塑胶扣合件,金属弹片与塑胶主体相连,拉带的底部与金属弹片相连,拉带的另一端穿设于塑胶扣合件。

5.优选地,所述pcb板上端设有线性排布的线缆焊接凸起,线缆焊接在线缆焊接凸起上, pcb板的下端设有金手指,pcb板的底部设有pcb导向结构,pcb导向结构的截面为梯形。

6.优选地,所述塑胶主体上设有塑胶主体通槽,塑胶主体左右两边还设有至少各1个凸出的组装凸起,组装凸起截面为梯形,其斜面朝上;塑胶主体前侧设有弹片安装槽,弹片安装槽截面呈4层宝塔结构,其底部设有止退槽,左右两边各设有一个弹片限位槽,底部中间设有弹片导向倒角,上方中间位置设有弹片限高凸起,弹片限高凸起与弹片安装槽的边缘端面固连并向外凸出形成弹片安装凸起,弹片安装凸起的截面呈l字型结构;金属弹片安装在弹片安装槽内;塑胶主体左右两边各设有一个对接壁,中间设有一个组装壁,对接壁与组装壁端部都设有倒圆角的锥形结构。

7.优选地,所述塑胶固定件为柱体结构,塑胶固定件的截面为十字形。

8.优选地,所述金属弹片为钣金折弯形成u型,其下端主体呈凸字形,下端主体左右两边设有弹片限位凸出,两侧的弹片限位槽之间的距离大于弹片限位凸出之间的距离,弹片限位槽高度大于金属弹片厚度;另在金属弹片下端主体下方左右两边各设有至少一个弹片卡位凸起,两侧弹片卡位凸起之间的距离大于弹片安装槽第3层截面宽度,金属弹片组装进弹片安装槽中后,形成过盈配合,使金属弹片在长度方向可以很好得固定在塑胶主体上;金属弹片折弯上端主体折弯高度大于弹片限高凸起底部至弹片安装槽底部的距离,组装后,形成向下的保持力;同时金属弹片下端主体中心设有向下折弯而成的止退弹片,组装时,止退弹片经过弹片导向倒角,最终陷入至弹片限位槽中,且由于止退弹片自由高度大于

弹片限位槽深度,形成向上的保持力,此一上一下的两个保持力,使得金属弹片在宽度方向更稳定地组装到塑胶主体上,由于金属弹片上的止退弹片陷于止退槽内,在高度方向上限制了金属弹片,使其收到拉力后往不会往后退;金属弹片折弯上端主体上设有弹片组装凸起和拉带组装孔,弹片组装凸起的数量为二且平行布置,拉带通过拉带组装孔与金属弹片相连。

9.优选地,所述塑胶扣合件的左右两边设有组装通槽,塑胶扣合件的顶部设有拉带过孔和线缆通槽,拉带穿设于拉带过孔,线缆穿设于线缆通槽。

10.优选地,所述塑胶扣合件的顶部向外凸出形成塑胶扣合件凸块,塑胶扣合件凸块为长方体结构与塑胶扣合件构成“凸”字形结构,拉带过孔位于塑胶扣合件凸块上,拉带过孔贯穿塑胶扣合件凸块,塑胶扣合件凸块的高度与弹片安装凸起的高度均高于金属弹片。

11.优选地,所述拉带为柔性材料制成,拉带包括拉扯部分和手持部分,拉扯部分的宽度小于手持部分的宽度,拉扯部分的端部穿过拉带过孔,再穿过拉带组装孔后从拉带过孔穿出,从而使得拉扯部分与金属弹片相连。

12.本实用新型的有益效果是:

13.1、本实用新型所提供的一种高速线缆公端连接器,对接壁及弹片组装凸起等结构,能使得高速线缆公端连接器与母端连接器组装时全方面都有限位,导向性能及组装精度更好,更便于引导组装。

14.2、本实用新型减少了因为组装对接槽不良而产生的损耗,更为节约成本。

附图说明

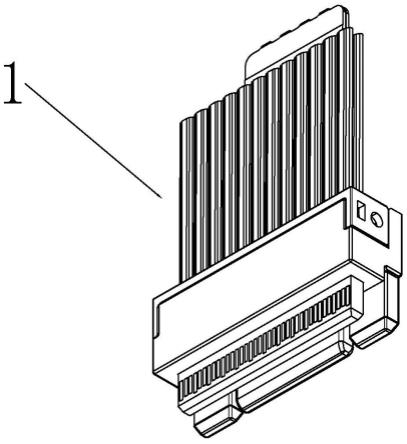

15.图1是本实用新型一种高速线缆公端连接器的结构示意图;

16.图2是本实用新型的爆炸结构示意图;

17.图3是本实用新型侧向爆炸结构示意图;

18.图4是本实用新型俯视图;

19.图5是本实用新型图4中a-a方向的剖视图;

20.图6是本实用新型的侧向示意图;

21.图7是本实用新型图6中b-b方向的剖视图;

22.图8是本实用新型与母端连接器的安装示意图;

23.图9是本实用新型图8的侧向结构示意图;

24.图10是本实用新型与母端连接器安装后的结构示意图。

25.附图标记说明:1、高速线缆公端连接器;2、母端连接器;11、拉带;12、线缆;13、塑胶扣合件;14、金属弹片;15、塑胶固定件;16、塑胶主体;17、pcb板;21、导向限位框;22、卡扣组装孔;23、pcb装配槽;24、信号端子;111、拉扯部分;112、手持部分;131、组装通槽;132、拉带过孔;133、线缆通槽;134、塑胶扣合件凸块;141、弹片限位凸出;142、弹片组装凸起;143、拉带组装孔;144、弹片卡位凸起;145、止退弹片;161、对接壁;162、组装壁;163、塑胶主体通槽;164、组装凸起;165、弹片安装槽;166、弹片安装凸起;171、线缆焊接凸起;172、挂耳;173、金手指;174、pcb导向结构;1651、止退槽;1652、弹片限位槽;1653、弹片导向倒角;1654、弹片限高凸起。

具体实施方式

26.下面结合附图和具体实施例对本实用新型做进一步的说明:

27.如图1到图10所示,本实用新型提供的一种高速线缆公端连接器,包括拉带11、线缆 12、塑胶扣合件13、金属弹片14、塑胶固定件15、塑胶主体16和pcb板17,线缆12与 pcb板17固连,线缆12与pcb板17同时固定于塑胶固定件15上,塑胶固定件15安装在塑胶主体16上,塑胶扣合件13扣合在塑胶主体16上,线缆12穿设于塑胶扣合件13,金属弹片14与塑胶主体16相连,拉带11的底部与金属弹片14相连,拉带11的另一端穿设于塑胶扣合件13。

28.pcb板17上端设有线性排布的线缆焊接凸起171,线缆12焊接在线缆焊接凸起171上, pcb板17的下端设有金手指173,pcb板17的底部设有pcb导向结构174,pcb导向结构 174的截面为梯形。pcb板17的两端设有挂耳172,挂耳172与pcb板17固连,形成t字型结构。

29.塑胶主体16上设有塑胶主体通槽163,塑胶主体16左右两边还设有至少各1个凸出的组装凸起164,组装凸起164截面为梯形,其斜面朝上。塑胶主体16前侧设有弹片安装槽 165,弹片安装槽165截面呈4层宝塔结构,其底部设有止退槽1651,左右两边各设有一个弹片限位槽1652,底部中间设有弹片导向倒角1653,上方中间位置设有弹片限高凸起1654,弹片限高凸起1654与弹片安装槽165的边缘端面固连并向外凸出形成弹片安装凸起166,弹片安装凸起166的截面呈l字型结构。金属弹片14安装在弹片安装槽165内;塑胶主体 16左右两边各设有一个对接壁161,中间设有一个组装壁162,对接壁161与组装壁162端部都设有倒圆角的锥形结构。在使用过程中,弹片安装凸起166的底部能起到防撞的作用。

30.塑胶固定件15为柱体结构,塑胶固定件15的截面为十字形。在本实施例中,塑胶固定件15安装在塑胶主体通槽163内部,同时,pcb板17穿过塑胶主体通槽163伸出来,使得金手指173漏出在外。

31.由于塑胶主体通槽163截面为三节式宝塔型,其第一层及第二层宽度略大于塑胶固定件15宽度,第三层宽度略大于pcb板17宽度,其长度略大于塑胶固定件15,使得塑胶固定件15可以顺滑地组装并固定在其中。pcb板17两端伸出的挂耳172,使得pcb板17总宽度大于塑胶主体通槽163,组装后,挂耳172会挂在塑胶主体通槽163上,从而固定pcb 板17的组装插入位置,有效地防止了过插组装。

32.金属弹片14为钣金折弯形成u型,其下端主体呈凸字形,下端主体左右两边设有弹片限位凸出141,两侧的弹片限位槽1652之间的距离大于弹片限位凸出141之间的距离,弹片限位槽1652高度大于金属弹片14厚度。另在金属弹片14下端主体下方左右两边各设有至少一个弹片卡位凸起144,两侧弹片卡位凸起144之间的距离大于弹片安装槽165第3层截面宽度,金属弹片14组装进弹片安装槽165中后,形成过盈配合,使金属弹片14在长度方向可以很好得固定在塑胶主体16上。金属弹片14折弯上端主体折弯高度大于弹片限高凸起1654底部至弹片安装槽165底部的距离,组装后,形成向下的保持力。同时金属弹片14下端主体中心设有向下折弯而成的止退弹片145,组装时,止退弹片145经过弹片导向倒角1653,最终陷入至弹片限位槽1652中,且由于止退弹片145自由高度大于弹片限位槽1652深度,形成向上的保持力,此一上一下的两个保持力,使得金属弹片14在宽度方向更稳定地组装到塑胶主体16上,由于金属弹片14上的止退弹片145陷于止退槽1651内,在高度方向上限制了金属弹片14,使其收到拉力后往不会往后退。金属弹片14折弯上端主体上设有弹片组装凸起142和拉带组装孔143,弹片组装凸起142的数量为二且平行布置,拉带11通过拉带组装孔143与

金属弹片14相连。

33.塑胶扣合件13的左右两边设有组装通槽131,塑胶扣合件13的顶部设有拉带过孔132 和线缆通槽133,拉带11穿设于拉带过孔132,线缆12穿设于线缆通槽133。

34.塑胶扣合件13的顶部向外凸出形成塑胶扣合件凸块134,塑胶扣合件凸块134为长方体结构与塑胶扣合件13构成“凸”字形结构,拉带过孔132位于塑胶扣合件凸块134上,拉带过孔132贯穿塑胶扣合件凸块134,塑胶扣合件凸块134的高度与弹片安装凸起166的高度均高于金属弹片14。

35.在本实施例中,弹片安装凸起166的数量为二且对称布置,两个对称布置的弹片安装凸起166与塑胶扣合件凸块134构成类似“门”字型结构。安装时,金属弹片14位于弹片安装槽165内,金属弹片14的弹片的高度低于弹片安装凸起166和塑胶扣合件凸块134的高度,即就是金属弹片14的折弯上端主体的高度不会超出弹片安装凸起166和塑胶扣合件凸块134围成“门”字形区域的端面高度。从而使得本实用新型在使用时与母端连接器2 组装后避免金属弹片14被误压,造成解锁。

36.组装凸起164与塑胶扣合件13左右两边的组装通槽131一一对应,组装后组装凸起164 与组装通槽131扣合到一起,使得塑胶扣合件13将塑胶主体通槽163封住,使塑胶固定件 15完全固定在塑胶主体通槽163内。塑胶扣合件13上设有的线缆通槽133,以便扣合后线缆12从其中穿出。

37.拉带11为柔性材料制成,拉带11包括拉扯部分111和手持部分112,拉扯部分111的宽度小于手持部分112的宽度,拉扯部分111的端部穿过拉带过孔132,再穿过拉带组装孔 143后从拉带过孔132穿出,从而使得拉扯部分111与金属弹片14相连。其过程为:拉扯部分111可穿过设于金属弹片14折弯上端主体的拉带组装孔143,与其组装连接。组装后拉带11穿过设于塑胶扣合件13上的拉带过孔132,即可位于线缆12的上方。

38.本实用新型在使用过程中,将本实用新型高速线缆公端连接器标记为1,即为高速线缆公端连接器1,高速线缆公端连接器1与母端连接器2相连。母端连接器2为现有成熟技术,导向限位框21设于母端连接器2外壳上方,卡扣组装孔22设于母端连接器2外壳中间, pcb装配槽23设于母端连接器2中心部位,pcb装配槽23中设有若干信号端子24。当高速线缆公端连接器1与母端连接器2组装时,对接壁161会率先伸入至导向限位框21中,导向限位框21会将对接壁161完全包住进而完全限制住对接壁161,不会发生位置偏移的情况,令使用者能够迅速且正确地组装高速线缆公端连接器1和母端连接器2。继续组装,组装壁162也将进入到母端连接器2内,对接壁161与组装壁162端部的倒圆角的锥形结构会令高速线缆公端连接器1插入至母端连接器2的过程更为顺滑,同时弹片安装凸起166 的底部与母端连接器2接触,能起到防撞和限位的作用。而后pcb板17将会进入至pcb装配槽23中,pcb板17端部的pcb导向结构174将协助导正pcb板17方向,使其组装进入母端连接器2的pcb装配槽23中,pcb板17下方的金手指173在组装后即可与母端连接器 2内的信号端子24接触,以彼此交换信号或电流。当高速线缆公端连接器1与母端连接器2完成组装时,弹片组装凸起142将会扣合于卡扣组装孔22内。通过如上设计达成如下效果:

39.1、由于对接壁161长度大于pcb板17凸出的长度,因此,对接壁161会先伸入至导向限位框21中,另pcb板17能以正确的方向,插入至pcb装配槽23中,避免pcb板17 过渡挤压信号端子24,造成信号端子24变形损坏。

40.2、当使用者以错误方向,将高速线缆公端连接器1插至母端连接器2时,对接壁161 与导向限位框21便能起到防呆效果,令使用者能重新以正确方向,插接高速线缆公端连接器1和母端连接器2。

41.3、通过弹片组装凸起142与卡扣组装孔22配合的结构,能将高速线缆公端连接器1 与母端连接器2完全固定住,确保了组装的稳定性。

42.4、当需要分离高速线缆公端连接器1与母端连接器2时,使用者仅需拉住拉带11的手持部分112,即可带动金属弹片14折弯上端主体,使得弹片组装凸起142位置往下移动,从而脱离出卡扣组装孔22,从而使得高速线缆公端连接器1与母端连接器2分离开。

43.以上所述,仅是本公开的优选实施例,根据产品需求,本领域普通工作人员也能够调整各个元件的数量与形状,而非仅限定于说明书附图中所绘制形式。因此,本公开所主张的权利范围,并不局限于此,凡是本领域普通技术人员,依据本公开所揭露的技术内容,可轻易考虑的等效变化,均应属不脱离本公开的保护范畴。

44.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本实用新型的原理,应被理解为本实用新型的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本实用新型公开的这些技术启示做出各种不脱离本实用新型实质的其它各种具体变形和组合,这些变形和组合仍然在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1