一种高韧性耐弯曲铜带的制作方法

1.本实用新型涉及铜带加工技术领域,具体为一种高韧性耐弯曲铜带。

背景技术:

2.例如中国专利申请号为cn202121814044.x公开了一种异形铜合金带片,该实用新型通过带片组件的设计,变传统铜合金带片的定长式结构为变长式结构,使用时,通过合金铜片和塑形镁铝带的u形结构设置,使本铜合金带片能够进行一定程度的伸缩。

3.例如中国专利申请号为cn202020705127.4公开了一种异形涂锡铜带,为沿长度方向上连续交替循环设置具有多个循环单元的异形结构,单个循环单元的异形涂锡铜带单元包含第一段、与其过渡衔接的第二段以及与第二段过渡衔接的第三段,第一段和第三段的横截面形状为压花扁平状、圆形、d字半圆形、梯形或三角形,第二段的横截面形状为扁平矩形状。软态铜丝经压延轧头机构挤压轧制成扁平状铜基带;滚花轧辊上下挤压成型制备于长度方向沿宽度设置有连续梯形齿状的反光面及焊接面的花纹铜带;分段成型装置整形出,由第一段、第二段与第三段构成单个循环单元且于长度方向上连续交替循环设置的异形铜带,涂覆锡焊料。分段设置,焊接在电池正面的一段宽度较窄,提高电池片正面受光面积。

4.上述方案中,铜带材的弯曲性能一般,无均匀的竖向弯折点和横向弯折点,向背面折弯时,韧性及耐弯性能较差。

技术实现要素:

5.针对现有技术的不足,本实用新型提供了一种高韧性耐弯曲铜带,解决了现有铜带材无均匀的竖向弯折点和横向弯折点,向背面折弯时,韧性及耐弯性能较差的问题。

6.为实现以上目的,本实用新型通过以下技术方案予以实现:一种高韧性耐弯曲铜带,包括铜带板,所述铜带板包括正面板和背面板,且正面板和背面板分别位于铜带板的两侧,所述正面板表面开设有填充槽,所述背面板表面开设有定型孔;

7.所述填充槽的内部固定填充有第一填充带和第二填充带,且第一填充带与第二填充带间隔设置若干组,所述正面板对应第一填充带的竖向位置设有竖向弯折点,所述第二填充带对应第一填充带的横向位置设有横向弯折点;

8.所述定型孔的内部固定设有定型柱和缓冲环,且缓冲环套设于定型柱的外周。

9.优选的,所述填充槽倾斜45

°

设置,且填充槽的厚度小于铜带板厚度的四分之一。

10.优选的,所述第一填充带和第二填充带均为铍青铜片构件,所述铜带板分别第一填充带及第二填充带一体成型。

11.优选的,所述第一填充带的厚度与第二填充带的厚度相同,且第一填充带的长度大于第二填充带的长度。

12.优选的,所述定型孔的厚度小于铜带板厚度的四分之一,且定型孔与填充槽之间错位设置。

13.优选的,所述定型柱为钢化塑料构件,所述缓冲环为橡胶材料构件。

14.有益效果

15.本实用新型提供了一种高韧性耐弯曲铜带。与现有技术相比具备以下有益效果:

16.1、该高韧性耐弯曲铜带,通过在铜带板冷却成型前,先开设倾斜45

°

的填充槽,向填充槽内部浇入第一填充带和第二填充带的原料溶液,注意第一填充带和第二填充带的厚度相同,且第一填充带的长度应大于第二填充带的长度,同时注意第一填充带和第二填充带的间隔均匀,冷却成型后即可形成正面板,在使用时,铜带板可沿竖向弯折点折弯,此时竖向弯折点与第一填充带重叠且竖向弯折点与定型柱错位,便于铜带板的两端靠近折弯,铜带板沿横向弯折点折弯,此时横向弯折点与第二填充带重叠且横向弯折点与定型柱错位,便于铜带板的两侧靠近折弯,整体在填充槽及定型孔的分隔下,可形成分别均匀的竖向弯折点和横向弯折点,向背面折弯时,具有良好的韧性及耐弯性能。

17.2、该高韧性耐弯曲铜带,通过在铜带板的背面钻孔开设定型孔,定型孔参考填充槽的倾斜形状设置若干组,同时所有的填充槽与所有的定型孔错位,直接在定型孔的内部注塑成型定型柱,因为外部模具的原因,成型定型柱的直径会小于定型孔的直径,使用缓冲环嵌入定型孔的内部,填充定型孔与定型柱之间的空间,同时在受到挤压时缓冲环可起到隔离及缓冲的作用,减小定型孔与定型柱的直接摩擦及挤压力,定型孔配合内部的定型柱及缓冲环起到加强支撑的作用,从而提高铜带板整体的韧性。

附图说明

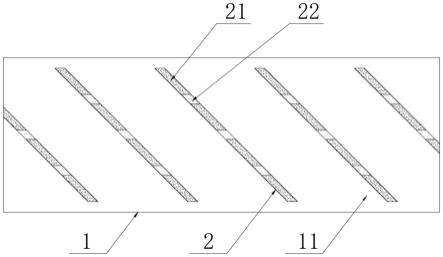

18.图1为本实用新型的正面板结构俯视示意图;

19.图2为本实用新型的背面板结构俯视示意图;

20.图3为本实用新型的竖向弯折点示意图;

21.图4为本实用新型的横向弯折点示意图。

22.图中:1、铜带板;11、正面板;12、背面板;2、填充槽;21、第一填充带;22、第二填充带;3、定型孔;31、定型柱;32、缓冲环;4、竖向弯折点;5、横向弯折点。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-4,本实用新型提供一种技术方案:一种高韧性耐弯曲铜带,包括铜带板1,所述铜带板1包括正面板11和背面板12,且正面板11和背面板12分别位于铜带板1的两侧,所述正面板11表面开设有填充槽2,所述背面板12表面开设有定型孔3;

25.所述填充槽2的内部固定填充有第一填充带21和第二填充带22,且第一填充带21与第二填充带22间隔设置若干组,所述正面板11对应第一填充带21的竖向位置设有竖向弯折点4,所述第二填充带22对应第一填充带21的横向位置设有横向弯折点5。

26.所述填充槽2倾斜45

°

设置,且填充槽2的厚度小于铜带板1厚度的四分之一,所述第一填充带21和第二填充带22均为铍青铜片构件,所述铜带板1分别第一填充带21及第二

填充带22一体成型,所述第一填充带21的厚度与第二填充带22的厚度相同,且第一填充带21的长度大于第二填充带22的长度。在铜带板1冷却成型前,先开设倾斜45

°

的填充槽2,向填充槽2内部浇入第一填充带21和第二填充带22的原料溶液,注意第一填充带21和第二填充带22的厚度相同,且第一填充带21的长度应大于第二填充带22的长度,同时注意第一填充带21和第二填充带22的间隔均匀,冷却成型后即可形成正面板11,在使用时,铜带板1可沿竖向弯折点4折弯,此时竖向弯折点4与第一填充带21重叠且竖向弯折点4与定型柱31错位,便于铜带板1的两端靠近折弯,铜带板1沿横向弯折点5折弯,此时横向弯折点5与第二填充带22重叠且横向弯折点5与定型柱31错位,便于铜带板1的两侧靠近折弯。

27.请参阅图2-4,所述定型孔3的内部固定设有定型柱31和缓冲环32,且缓冲环32套设于定型柱31的外周,所述定型孔3的厚度小于铜带板1厚度的四分之一,且定型孔3与填充槽2之间错位设置,所述定型柱31为钢化塑料构件,所述缓冲环32为橡胶材料构件。在铜带板1的背面钻孔开设定型孔3,定型孔3参考填充槽2的倾斜形状设置若干组,同时所有的填充槽2与所有的定型孔3错位,直接在定型孔3的内部注塑成型定型柱31,因为外部模具的原因,成型定型柱31的直径会小于定型孔3的直径,使用缓冲环32嵌入定型孔3的内部,填充定型孔3与定型柱31之间的空间,同时在受到挤压时缓冲环32可起到隔离及缓冲的作用,减小定型孔3与定型柱31的直接摩擦及挤压力,定型孔3配合内部的定型柱31及缓冲环32起到加强支撑的作用,从而提高铜带板1整体的韧性。

28.加工时,在铜带板1冷却成型前,先开设倾斜45

°

的填充槽2,向填充槽2内部浇入第一填充带21和第二填充带22的原料溶液,注意第一填充带21和第二填充带22的厚度相同,且第一填充带21的长度应大于第二填充带22的长度,同时注意第一填充带21和第二填充带22的间隔均匀,冷却成型后即可形成正面板11,正面加工完毕后再加工背面,在铜带板1的背面钻孔开设定型孔3,如附图2和4,定型孔3参考填充槽2的倾斜形状设置若干组,同时所有的填充槽2与所有的定型孔3错位,直接在定型孔3的内部注塑成型定型柱31,因为外部模具的原因,成型定型柱31的直径会小于定型孔3的直径,使用缓冲环32嵌入定型孔3的内部,填充定型孔3与定型柱31之间的空间,同时在受到挤压时缓冲环32可起到隔离及缓冲的作用,减小定型孔3与定型柱31的直接摩擦及挤压力,在使用时,铜带板1可沿竖向弯折点4折弯,此时竖向弯折点4与第一填充带21重叠且竖向弯折点4与定型柱31错位,便于铜带板1的两端靠近折弯,铜带板1沿横向弯折点5折弯,此时横向弯折点5与第二填充带22重叠且横向弯折点5与定型柱31错位,便于铜带板1的两侧靠近折弯,定型孔3配合内部的定型柱31及缓冲环32起到加强支撑的作用,从而提高铜带板1整体的韧性,整体在填充槽2及定型孔3的分隔下,可形成分别均匀的竖向弯折点4和横向弯折点5,向背面折弯时,具有良好的韧性及耐弯性能。

29.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1