一种循环注液机的制作方法

1.本技术涉及储能器件领域,尤其是涉及一种循环注液机。

背景技术:

2.储能器件包括电池、超级电容等产品,电池、超级电容等使用电解液为介质作为正负极之间起传导作用的离子导体,并保证产品的正常使用,因此在产品生产过程中需要对产品注入电解液,电解液对极片浸润效果的好坏,直接影响电池的容量、内阻、一致性等关键参数。

3.相关技术中的电池自动注液机包括注液腔体,注液腔体内设置有注液组件,注液组件包括注液针头和注液泵,注液针头和注液泵配合对电池进行注液,实现对电池的自动注液,但是相关技术中自动注液机一次性将电解液注入电池等产品内,产品内存在有气泡,使得电解液对极片的浸润效果不好。

4.因此上述技术方案的电池自动注液机为产品注入电解液时,存在有电解液对极片的浸润效果不好的情况。

技术实现要素:

5.为了提升储能器件等产品内电解液对极片的浸润效果,本技术提供一种循环注液机。

6.本技术提供的一种循环注液机采用如下的技术方案:

7.一种循环注液机,包括:

8.机架;

9.注液装置,设置在机架内,用于为料盘内的产品注液;

10.升降装置,设置在机架内,包括两组升降机构,两组升降机构用于驱动料盘在竖直方向上移动;

11.输送装置,设置在机架内,包括设置在两组升降机构之间的两组水平输送机构,两组水平输送机构用于使料盘在两组升降机构之间转移,以实现所述料盘的循环注液。

12.基于上述技术方案,一组升降机构带动料盘上升至较高的水平输送机构上,在注液装置为料盘注液后,料盘转移至另一组升降机构上,另一组升降机构带动料盘运动至较低的水平输送机构上,较低的水平输送机构将料盘输送至升降机构上以继续上述操作,实现循环注液,循环注液能够提升产品内电解液对极片的浸润效果。

13.优选的,所述升降机构包括用于承载料盘的放置板,所述放置板沿竖直方向滑移设置在所述机架上;

14.所述水平输送机构包括固定设置在机架上的放置台;

15.所述机架上水平设置有第一推料机构,所述第一推料机构的活塞杆端头朝向所述升降机构以及所述水平输送机构,当所述放置板移动至与所述放置台的上表面相齐平时,所述第一推料机构用于推动所述料盘形成第一水平输送方向,使所述料盘从所述放置板转

移至所述放置台上,或从所述放置台转移至所述放置板上。

16.基于上述技术方案,第一水平输送方向为水平横向运动方向,升降机构带动料盘竖直方向运动,料盘放置在放置板上,放置板带动料盘运动至与放置台的相齐平的位置,第一推料机构将料盘沿水平横向方向推送至水平输送机构上,以实现料盘在升降机构和水平输送机构上的转移。

17.优选的,所述注液装置设置在较高水平输送机构的上方,包括:

18.注液台,设置在机架上;

19.注液机构,可移动地设置在注液台上,用于为料盘内的产品注入电解液;

20.驱动机构,设置在放置台上,与所述注液机构水平方向垂直设置,所述驱动机构用于驱动所述注液机构在注液台上滑移。

21.基于上述技术方案,在料盘运动至较高的放置台上时,注液机构为料盘内一侧的产品注液,在注液完成后,驱动机构驱动注液机构滑移至料盘的另一侧,注液机构为料盘内另一侧的产品注液,以实现注液机构为料盘注液。

22.优选的,所述机架的一侧设置有料台,所述料台设置在机架的一侧,所述料台上设置有第二推料机构,所述第二推料机构用于推动所述料盘形成第二水平输送方向,所述第二水平输送方向垂直于所述第一水平输送方向。

23.基于上述技术方案,第二水平输送方向为水平纵向运动方向,第二推料机构驱动料盘运动以转移料盘的位置。

24.优选的,所述料台上设置有真空注液装置,所述真空注液装置包括:

25.承载板,固定设置在所述料台上,该承载板设置有相互平行的两个,用于承载所述料盘;

26.真空注液箱,沿竖直方向滑移设置在所述料台上,所述真空注液箱底部为开口状设置,所述真空注液箱上设置有气孔,当所述真空注液箱底部与所述料台相贴合时,通过所述气孔对所述真空注液箱抽真空。

27.基于上述技术方案,真空注液箱下方的料台上设置有承载板,承载板可用于承载料盘同时方便料盘在料台上滑移,料盘进入到真空注液箱,通过真空注液箱上的气孔对真空注液箱抽真空以实现真空注液,注液完成后,位于料台上的第二推料机构将料盘反向推回至放置台上,以便后续循环注液。

28.优选的,所述料台上设置有注液结构,所述料台上设置有注液盘,所述注液结构包括连接架、注液部和注液探头,所述注液部上设置有移动座,所述移动座滑移设置在所述连接架上,所述注液部可升降地设置在所述移动座上,所述注液部上设置有注液探头,所述注液探头用于为所述注液盘注液;

29.所述注液结构的一侧设置有真空静置箱,所述真空静置箱底部为开口状设置,以便于注液盘和料盘运动至真空静置箱进行真空注液。

30.基于上述技术方案,注液部为注液探头内注液,注液完成后,可根据注液盘内未注液产品的位置进行调节,注液探头为注液盘注液,注液完成后,注液盘和料盘一起运动至真空静置箱内,真空静置箱抽真空后,注液盘为料盘内的产品注液,以实现真空注液。

31.优选的,循环注液机还包括上下料机构,所述上下料机构用于将未注液的产品放置在料盘内,并将料盘放置在机架上,同时也可用于取下注液完成的料盘,并将料盘内注液

完成的产品取出。

32.基于上述技术方案,上下料机构将未注液产品放置在料盘内,并将料盘放置在机架上,在料盘完成循环注液后,上下料机构将注液完成的料盘取下,并将料盘内注液完成的产品取下。

33.优选的,循环注液机还包括流水线送料机构,所述流水线送料机构位于机架的一侧,所述流水线送料机构用于将未注液的料盘输送至机架内。

34.基于上述技术方案,可通过流水线送料机构将料盘输送至机架内,以实现自动上料。

35.优选的,所述机架上还设置有流水线出料机构,所述流水线出料机构位于所述流水线送料机构相对的一侧,所述流水线出料机构用于将注液完成的料盘从机架上输送出去。

36.基于上述技术方案,流水线出料机构将注液完成的料盘输送出去,实现流水线模式作业方式的循环注液。

37.综上所述,本技术包括以下至少一种有益技术效果:

38.1.料盘在两组升降机构和两组水平输送机构之间转移实现运输循环,同时较高水平输送机构上方有注液机构,注液机构为料盘内的产品注液从而实现循环注液,提升产品内电解液对极片的浸润效果;

39.2.放置台上的第二推料机构和辅助推料机构相互配合将料盘推进真空注液装置内,真空注液完成后,料台上的第二推料机构和辅助推料机构相互配合将料盘推回至放置台上,料盘继续循环,从而实现真空循环注液,是对有真空注液工艺要求的储能器件生产提供的可选方案。

40.3.可通过上下料机构实现自动上下料,也可通过流水线送料机构与流水线出料机构相配合实现料盘的流水线作业模式,实现两种上下料作业模式,可根据不同的生产组织形式进行选择。

附图说明

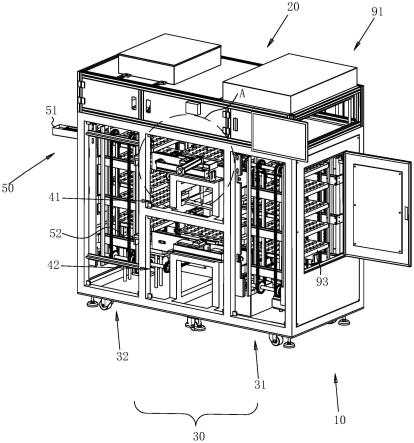

41.图1绘示了本技术实施例1的循环注液机的立体结构示意图;

42.图2绘示了图1中a部分的放大图;

43.图3绘示了本技术实施例2的循环注液机的立体结构示意图;

44.图4绘示了本技术实施例1的循环注液机的部分结构示意图,主要用于体现升降装置的结构;

45.图5绘示了图4中b部分的放大图;

46.图6绘示了图3中c部分的放大图;

47.图7绘示了图3中d部分的放大图;

48.图8绘示了本技术实施例3的循环注液机的立体结构示意图;

49.图9绘示了图8中e部分的放大图;

50.图10绘示了本技术实施例4的循环注液机的立体结构示意图;

51.图11绘示了图10中f部分的放大图;

52.图12绘示了本技术实施例4的带有真空循环注液装置的循环注液机的立体结构示

意图;

53.图13绘示了本技术实施例4的循环注液机在对接自动输送线上下料模式下的整体结构示意图。

54.附图标记说明:10、机架;11、上料台;111、固定架;112、传送组件;113、连接杆;114、同步轮;115、同步带;12、料台;20、注液装置;21、注液台;211、滑轨;22、驱动机构;221、第二电机;222、第一丝杠;23、注液机构;231、滑座;232、滑动板;233、注液头;30、升降装置;31、第一升降机构;32、第二升降机构;33、主驱动组件;331、第一电机;332、齿轮传动组;34、从驱动组件;341、主传动部;342、从传动部;343、传动轴;344、链条组;345、链轮;346、链条;347、放置板;40、输送装置;41、第一水平输送机构;42、第二水平输送机构;43、放置台;44、输送导板;441、导引槽;442、滚轮;50、第一推料机构;51、第一推料气缸;52、第二推料气缸;60、辅助推料机构;61、第一水平气缸;62、连接板;63、第二水平气缸;64、推料杆;70、真空注液装置;71、真空注液箱;711、气孔;72、第一竖直气缸;73、承载板;74、注液结构;741、连接架;742、驱动电机;743、第二丝杠;744、移动座;745、注液部;746、注液探头;75、注液盘;76、真空静置箱;80、第二推料机构;81、第三推料气缸;82、第四推料气缸;90、顶升机构;91、ccd检测机构;92、上下料机构;93、料盘;94、流水线送料机构;95、流水线出料机构;96、扫描机构。

具体实施方式

55.以下结合附图1-13对本技术作进一步详细说明。

56.本技术实施例公开一种循环注液机。

57.实施例1:

58.参照图1和图2,循环注液机包括机架10以及设置在机架10内的注液装置20、升降装置30和输送装置40,升降装置30用于带动料盘93在竖直方向运输,输送装置40用于带动料盘93在水平横向方向上运输,注液装置20设置在输送装置40的上方,在料盘93运动至输送装置40上时,注液装置20为料盘93内的产品注液。

59.参照图1和图3,升降装置30包括两组升降机构,其中一组升降机构为第一升降机构31,第一升降机构31带动料盘93上升,另一组升降机构为第二升降机构32,第二升降机构32带动料盘93下降。升降机构包括主驱动组件33和从驱动组件34,主驱动组件33用于驱动从驱动组件34运转以带动料盘93升降。升降机构还可设置为多组以适用不同的产能需求,本实施例中仅以两组升降机构举例说明。

60.参照图4、图5和图6,主驱动组件33包括第一电机331,第一电机331固定连接在机架10上;从驱动组件34包括两组传动部,其中与第一电机331直接相连的一组为主传动部341,另一组为从传动部342,主传动部341与从传动部342之间设置有齿轮传动组332,在第一电机331驱动主传动部341运转时,齿轮传动组332通过齿轮之间的传送使得从传动部342与主传动部341同步运转。

61.参照图5和图6,传动部包括转动连接在机架10上的两个传动轴343,两个传动轴343一上一下平行设置,两个传动轴343之间设置有两组链条组344,链条组344包括与两个传动轴343一一对应同轴固定连接的链轮345以及绕设在链轮345上的链条346,链条346上固定连接有多组用于放置料盘93的放置板347,第一电机331与位于机架10下方的传动轴

343相连接以驱动传动轴343转动,位于机架10下方的传动轴343转动使得与其固定连接的链轮345转动,链轮345的转动带动放置板347和料盘93沿竖直方向滑移。其中升降机构还可为电机与齿轮和齿槽的配合、电机和摇杆的配合、同步带传动等可实现升降的机构。

62.参照图1,输送装置40包括两组水平输送机构,两组水平输送机构均设置在两组升降机构之间,位于较高处的水平输送机构为第一水平输送机构41,第一水平输送机构41用于将料盘93从第一升降机构31上运输至第二升降机构32上,位于较低处的水平输送机构为第二水平输送机构42,第二水平输送机构42用于将第二升降机构32上的料盘93输送至第一升降机构31上。

63.参照图1和图2,水平输送机构包括固定设置在机架10上的放置台43和设置在放置台43上的两组输送导板44,放置台43用于承载输送导板44以便于料盘93的运输。输送导板44沿第一升降机构31朝向第二升降机构32的水平方向设置,输送导板44内开设有导引槽441,导引槽441内设置有多组滚轮442,当料盘93在输送导板44上运动时,滚轮442将料盘93与输送导板44之间的滑动摩擦转变为滚动摩擦,减小了料盘93与输送导板44之间的摩擦力,便于料盘93在水平输送机构上的运输。

64.参照图1和图2,两组输送导板44的外侧均设置有辅助推料机构60,辅助推料机构60包括第一水平气缸61以及设置在第一水平气缸61上的连接板62,第一水平气缸61固定设置在放置台43上,第一水平气缸61可驱动连接板62滑移,连接板62上设置有第二水平气缸63,第二水平气缸63的活塞杆上固定连接有推料杆64,且推料杆64呈l形,在第二水平气缸63的驱动下,推料杆64突出的一端穿设入料盘93内,第一水平气缸61驱动连接板62和推料杆64运动,推料杆64推动料盘93运动以实现料盘93的运输。辅助推料机构60用以驱动料盘93从水平输送机构上运动至升降机构上。其中水平输送机构还可为倍速链、直线导轨、环形导轨、带传动结构等可实现水平输送的机构。

65.参照图1和图2,机架10的外侧设置有第一推料机构50,第一推料机构50推动料盘93运动以形成第一水平输送方向,第一水平输送方向为沿第一升降机构31向第二升降机构32运输或沿第二升降机构32向第一升降机构31运输的水平横向运动方向。第一推料机构50包括两组推料气缸,上料台11的正上方设置有第一推料气缸51,第一推料气缸51与第一水平输送机构41中放置台43的高度相同,以使料盘93在第一推料气缸51的推动下可运动至第一水平输送机构41上。机架10外侧相对第一推料气缸51的一侧设置有第二推料气缸52,第二推料气缸52与第二水平输送机构42中放置台43的高度相同,以使料盘93在第二推料气缸52的推动下可运动至第二水平输送机构42上。

66.参照图3和图6,注液装置20包括设置在机架10上的注液台21,注液台21设置在第一水平输送机构41的放置台43的正上方,注液台21上设置有驱动机构22,驱动机构22包括第二电机221,第二电机221与注液台21固定连接,第二电机221的输出轴上连接有第一丝杠222,第一丝杠222沿水平纵向方向设置。第一丝杠222上设置有注液机构23,注液机构23包括滑座231、滑动板232和注液头233,滑座231滑移连接在第一丝杠222上,滑动板232穿设在滑座231中,滑动板232上设置有滑槽,注液台21的两侧均设置有滑轨211,滑轨211与第一丝杠222相平行设置,滑槽与滑轨211相适配以便于滑动板232在滑轨211上滑移。注液头233可升降地连接在滑动板232上,在注液装置20为料盘93注液时,第二电机221驱动第一丝杠222转动,滑座231带动注液头233在第一丝杠222上滑移至相对应的区域为料盘93内的产品注

液。同时由于注液头233可升降地设置在滑动板232上,因此可对注液头233进行调整以适用于不同型号的产品。

67.参照图1和图2,料盘93底部设置有称重机构,在注液装置20为料盘93内的产品注液时,称重机构为料盘93称重以确保注液量的精准。第一升降机构31的上方设置有ccd检测机构91,ccd检测机构91与机架10相连接,在第一升降机构31将料盘93运输到与第一水平输送机构41的放置台43相齐平时,ccd检测机构91检测料盘93内产品的大小、数量、型号、状态等。第一水平输送机构41的放置台43上设置有扫描机构96,扫描机构96用于扫描料盘93上的二维码,记录料盘93注液次数。

68.本技术实施例1的实施原理为:料盘93运动至第一升降机构31上后,第一电机331驱动传动轴343转动,传动轴343带动链条346和放置板347向上运动至第一水平输送机构41处,ccd检测机构91通过对料盘93内产品的大小、型号、状态等进行检测,第一推料气缸51推动料盘93运动至第一水平输送机构41上,可通过注液装置20为料盘93注液,在为料盘93注液时,称重机构为料盘93称重以确保注液量精准,同时扫描机构96扫描料盘93上的二维码,记录料盘93的注液次数,辅助推料机构60驱动料盘93运动至第二升降机构32上,第二升降机构32带动料盘93向下运动至第二水平输送机构42处,第二推料气缸52推动料盘93运动至第二水平输送机构42上,辅助推料机构60驱动料盘93运动至第一升降机构31上,从而实现循环注液,提升产品内电解液对极片的浸润效果。

69.实施例2:

70.本实施例与实施例1的不同之处在于机架10内还设置有真空注液装置70,用于为料盘93内的产品真空注液,实现循环真空注液。参照图3和图7,机架10的一侧设置有料台12,料台12与第一水平输送机构41的放置台43的位置相对应,料台12上设置有真空注液装置70,真空注液装置70包括真空注液箱71以及固定连接在真空注液箱71两侧的第一竖直气缸72,真空注液箱71底部设置为开口以便于料盘93运输至真空注液箱71内,真空注液箱71的顶端设置有气孔711,抽真空装置可通过气孔711对真空注液箱71真空。第一竖直气缸72的活塞杆固定连接在料台12上,第一竖直气缸72用于带动真空注液箱71上升使得真空注液箱71的开口打开,在料盘93输送至真空注液箱71内,第一竖直气缸72驱动真空注液箱71降下使得真空注液箱71与料台12紧密贴合以便于后续抽真空实现真空注液。

71.参照图2和图3,料台12的高度高于第一水平输送机构41的放置台43的高度,第一水平输送机构41的放置台43上设置有顶升机构90,顶升机构90用于将放置台43上的料盘93顶起,使得料盘93的高度与料台12的高度相齐平。放置台43和料台12上设置有第二推料机构80,第二推料机构80推动料盘93运动以形成第二水平输送方向,第二水平输送方向与第一水平输送方向相互垂直,第二水平输送方向为水平纵向运动方向。

72.参照图2和图3,第二推料机构80包括第三推料气缸81和第四推料气缸82,第三推料气缸81固定连接在放置台43上,第三推料气缸81设置在远离料台12的一侧,在顶升机构90带动料盘93上升至与料台12相同高度时,第三推料气缸81将料盘93推送至料台12上。第四推料气缸82相对第三推料气缸81设置,第四推料气缸82固定连接在料台12上,在料盘93内的产品完成真空注液后,第一竖直气缸72带动真空注液箱71升起,第四推料气缸82将料盘93推回至顶升机构90上,顶升机构90带动料盘93下降至第一水平输送机构41上以实现后续循环注液。其中第一推料机构和第二推料机构还可为直线马达、齿轮齿条传动、滑块推送

等可实现直线推动的结构。

73.本技术实施例2的实施原理为:在料盘93运动至第一水平输送机构41上时,顶升机构90将料盘93顶起,使得料盘93的高度与料台12的高度相同,第三推料气缸81将料盘93推送至料台12上,真空注液箱71为料盘93真空注液后,第四推料气缸82将料盘93推回至顶升机构90上,顶升机构90带动料盘93降至放置台43上,称重机构为料盘93称重以确保注液量精准,同时扫描机构96扫描料盘93上的二维码,记录料盘93的注液次数,辅助推料机构60驱动料盘93运动至第二升降机构32上,第二升降机构32带动料盘93向下运动至第二水平输送机构42处,第二推料气缸52推动料盘93运动至第二水平输送机构42上,辅助推料机构60驱动料盘93运动至第一升降机构31上,从而实现真空循环注液,提升产品内电解液对极片的浸润效果。

74.实施例3:

75.本技术实施例与实施例2的不同之处在于机架10的一侧设置有注液结构74和真空静置箱76,以实现与实施例2不同的真空注液方式。参照图8和图9,注液结构74下方设置有注液盘75,注液盘75设置在上方,注液结构74包括连接架741、驱动电机742、第二丝杠743、移动座744和注液部745,连接架741固定连接在料台12上,驱动电机742固定连接在连接架741上,驱动电机742与第二丝杠743相连接以驱动第二丝杠743转动,移动座744与第二丝杠743滑移连接,注液部745可升降地连接在移动座744上,注液部745上设置有注液探头746,注液探头746用于为注液盘75注液,注液完成后,辅助推料机构60驱动料盘93带动注液盘75进入到真空静置箱76内,在真空静置箱76抽真空后,注液盘75缓慢的为料盘93内的产品注液,从而实现真空注液。

76.实施例4:

77.本实施例与实施例1、实施例2和实施例3的不同之处在于机架10的一侧还设置有上下料机构92,以实现料盘93的自动上下料。参照图10和图11,机架10上设置有上料台11,上料台11位于机架10的一侧,上料台11包括固定架111以及转动连接在固定架111内侧的两组传送组件112,固定架111固定连接在机架10上,两组传送组件112之间通过连接杆113相连接。传送组件112包括两个同步轮114以及绕设在两个同步轮114上的同步带115,同步轮114与连接杆113固定连接,料盘93放置在同步带115上。

78.参照图12,上料台11的一侧设置有上下料机构92,上下料机构92将未注液的料盘93放置在上料台11上,在料盘93注液完成后,位于机架10内的其他驱动机构驱动料盘93从机架10内部移动至上料台11上,再通过上下料机构92或人工将注液完成的料盘93从机架10上取下,实现单机模式上下料。

79.参照图13,循环注液机的上下料机构92可替换成流水线模式,流水线模式中,在机架两侧分别加入流水线送料机构94和流水线出料机构95,流水线送料机构94和流水线出料机构95均由传送轮和绕设在传送轮上的传送带组成,料盘93在流水线送料机构94的驱动下进入机架10内注液,在注液完成后,机架10内的其他驱动机构推动料盘93运动至流水线出料机构95上,从而实现流水线模式的循环注液方式。可根据不同的生产组织形式,可选用单机模式送料或者流水线模式的送料机构,为生产配置模式增加了灵活性。

80.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1