一种非能动式防爆壳体及电池的制作方法

1.本实用新型涉及动力电池技术领域,具体地,涉及一种非能动式防爆壳体及电池。

背景技术:

2.随着社会的发展进步,人民生活水平的不断提高,汽车已成为生活中必不可少的交通工具之一。目前的汽车主要包括传统的燃油汽车及新能源汽车,燃油汽车耗油量高,废气污染大,不符合节能减排的发展趋势,而新能源汽车不仅节能减排,且驾驶舒适性好、效率更高,是汽车未来发展的主要趋势。基于动力电池的新能源汽车,其安全性是一直以来饱受大众担忧的问题之一,特别是动力电池热失控后带来的安全问题成为了如今电动汽车事故的主要起因,当电池热失控时,电解液中会析出很多易燃易燃爆的气体,最主要的如氢气等,氢在与空气的特定混合比下存在自然产生火花从而爆炸的危险,但使用氢或产生氢的电池作为动力的汽车相较于化石燃料,仍然具有无可比拟的优势,如具有能大幅减少有害气体产生量的优点,更重要的是,传统燃油的不可再生性,使得动力电池的安全性研究不可避免及忽视。

3.现有技术中的动力电池为了防止氢气爆炸,在结构上做了诸多改进,如中国实用新型授权公告号为cn203760546u,申请日为2014年03月28日,发明名称为:一种碱性电池;公开了的方案包括外壳;隔离膜,设置在所述外壳内,呈桶状结构,所述隔离膜与所述外壳间设置正极,所述隔离膜内设置负极;集流器;端盖;密封单元;弹性构件,处于压缩状态,所述弹性构件一端连接所述密封块,另一端连接所述端盖;滤气片,其设置在所述端盖的排气孔上,具有微孔结构,用来过滤酸性气体,该方案在端盖上设置有滤气片,阻挡明火窜入端盖的排气孔内,从而防止排出的氢气和氧气与明火发生反应而发生爆炸。但该方案的电池,需在密封圈主体上设置相适配的气孔和密封块,设计制造复杂,增加了成本,且需靠电池内气压增大时将密封块被顶起,释放氢气等,存在密封块不被顶起失效的风险,且氢气的爆炸浓度不好控制,不能主动释压。

4.也有直接在电池外壳上排气的,如中国专利申请公布号为cn107946609a,申请日为2017年12月15日,发明名称为:圆柱形碱性电池;公开了的方案钢壳侧壁开孔具有泄气作用,可有效的将锌膏因自放电反应产生的氢气泄出,防止电池爆炸,可以显著提高现有碱性电池的中小电流综合放电性能以及防漏性能;自动防漏层电解锰正极环提供新型电池高压段的放电、大电流的放电以及高开路电压,电量补充层提供小电流放电。自动防漏层电解锰正极环放电后期发生膨胀变致密,自动封闭钢壳的开孔。该方案虽在制作工艺上简化,但依然采用的是排气的手段,氢气依然存在,未将爆炸隐患完全消除。

技术实现要素:

5.1、要解决的问题

6.针对现有技术中用于新能源汽车的动力电池热失控时,电解液析出氢气等易燃易燃爆气体,而现有的电池设计大多采用排气式的方式,未能从根本上消除氢气,依然存在氢

气与空气特定混合比下爆炸风险的技术问题,本实用新型提供一种非能动式防爆壳体,采用非能动式结构,可以将氢气催化中和,降低电池爆炸风险。本实用新型还提供了一种电池,具有完全减缓电芯热失控的进程的功能,可提高动力电池的热安全性。

7.2、技术方案

8.为解决上述问题,本实用新型提供的技术方案为:

9.一种非能动式防爆壳体,用于动力电池,所述防爆壳体包括底壁和侧壁,所述底壁和所述侧壁限定出一端具有开口的、用于容纳所述动力电池电极组件的空腔;所述侧壁的内表面具有其上设有催化剂的防爆层,所述防爆层从所述侧壁远离所述底壁的一侧沿所述侧壁的高度方向延伸至所述侧壁靠近所述底壁的一侧边缘附近。防爆层在侧壁自上而下的设计,适应不同的使用场景需求,最快速的接触氢气,并将其催化,降低爆炸风险。

10.进一步地,所述防爆层的面积为所述侧壁内表面总面积的30%及以上。在一般的情况下,只要催化剂的面积达到30%,大部分催化剂即可完全满足氢气消除的需求,优选的,采用100%的防爆层面积,可以使电池的热安全性达到最优。

11.进一步地,所述防爆层包括靠近所述侧壁的粘接剂层和设置在所述粘接剂层上的复合涂层;所述复合涂层由所述催化剂和催化剂载体组成。粘接剂层的设计,使得防爆层无需额外的支撑结构,减小了电池的体积,增加了电池的内部体积。复合涂层可以通过铺展,喷涂,浸涂,碾压及其组合的方法施加。

12.进一步地,所述催化剂载体为三氧化二铝;所述催化剂为铂和/或钯。

13.进一步地,所述催化剂采用微型球状颗粒;所述颗粒的直径≤12微米。如此设计,使得氢气的催化更加迅速。

14.进一步地,所述催化剂和催化剂载体通过静电植入所述粘接剂层。

15.进一步地,所述防爆层包括靠近所述侧壁的粘接剂层和设置在所述粘接剂层上的催化剂载体层;所述催化剂载体层上设有所述催化剂。

16.催化剂载体层和壳体的结合还可以是通过钎焊,焊接,软钎焊及其组合的方法。本方案的催化剂由于催化剂载体层的支撑,更加不易形变,但是厚度有所增加。

17.进一步地,所述催化剂载体层上设有多个孔,用于承载所述催化剂。

18.一种电池,使用所述的防爆壳体。

19.进一步地,所述电池还包括卷芯、盖板和电极;所述卷芯设置在所述空腔中,所述盖板设置于所述开口,所述电极设置在所述盖板上。本实用新型的壳体既可以采用方壳结构,也可以使用圆柱结构。

20.3、有益效果

21.相比于现有技术,本发明的有益效果为:

22.(1)本实用新型的一种非能动式防爆壳体,通过在壳体侧壁的内表面上设置具有催化剂的防爆层,将氢气催化消除,非能动式的设计结构,工艺简单,相较于现有技术排气式的设计,主动地将氢气中和,更加安全。防爆层从所述侧壁远离所述底壁的一侧沿所述侧壁的高度方向延伸至所述侧壁靠近所述底壁的一侧边缘附近,由于氢气较轻,如此设计,可最大程度的减少材料的使用。当电芯发生热失控时,卷芯产生大量气体,其中氢气占比较大,使壳体内压力急剧上升,在防爆层上催化剂的作用下迅速将氢气复合,氧化变成水,一方面降低氢气浓度,防止氢气爆炸,另一方面减少气体体积,降低壳体内压。本实用新型可

完全非能动减缓电芯热失控的进程及后果,提高电芯的安全性。

23.(2)本实用新型的一种电池,使用所述的非能动式防爆壳体,易于装配和加工。既满足了需将电池壳体设计简单,降低工艺复杂度和成本的需求,又确保了在电芯发生热失控时候,电池的热安全性需求,为推广车载动力电池的安全性使用提供了可靠的保障,且壳体可以采用方壳结构,也可以使用圆柱结构,适应不同的汽车动力电池使用场景和需求。

附图说明

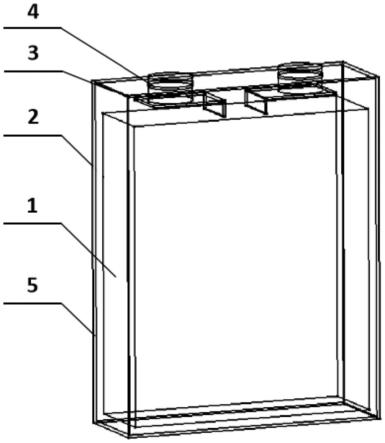

24.图1为实施例1制备的非能动式防爆壳体第一视角示意图;

25.图2为实施例2制备的电池的第一视角示意图。

26.图中:

27.1、卷芯;2、侧壁;3、盖板;4、电极;5、防爆层;6、粘接剂层;7、催化剂;8、催化剂载体层。

具体实施方式

28.下面结合具体实施例对本发明进一步进行描述。

29.下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.本实施例的一种非能动式防爆壳体,如图1和2所示,

32.所述防爆壳体包括底壁和侧壁2,所述底壁和所述侧壁2限定出一端具有开口的、用于容纳所述动力电池电极组件的空腔;所述侧壁2的内表面具有其上设有催化剂7的防爆层5,催化剂7将氢气催化消除,非能动式的设计结构,工艺简单,相较于现有技术排气式的设计,主动地将氢气中和,更加安全。所述防爆层5从所述侧壁2远离所述底壁的一侧沿所述侧壁2的高度方向延伸至所述侧壁2靠近所述底壁的一侧边缘附近。所述防爆层5在所述侧壁2自上而下的设计,适应不同的使用场景需求,最快速的接触氢气,并将其催化,降低爆炸风险。

33.本实施例中,所述防爆层5的面积为所述侧壁2内表面总面积的30%,可满足大部分催化剂7消除氢气的目的。

34.本实施例中,所述防爆层5包括靠近所述侧壁2的粘接剂层6和设置在所述粘接剂层6上的复合涂层,粘接剂层6的设计,使得防爆层5无需额外的支撑结构,减小了电池的体积,增加了电池的内部体积。所述复合涂层由所述催化剂7和催化剂载体组成,本实施例中,所述催化剂载体为三氧化二铝,三氧化二铝作为催化剂载体主要是利用三氧化二铝良好的孔径分布、较大的孔容和比表面积以及多种晶型的不同性能。所述催化剂7为铂和钯,为直径12微米的微型球状颗粒。

35.复合涂层可以通过铺展,喷涂,浸涂,碾压及其组合的方法施加。本实施例中,所述催化剂7和催化剂载体通过静电植入所述粘接剂层6。静电植入的催化剂7和其载体是靠静电电场力吸上去的,催化剂7和催化剂载体被胶牢牢地粘在粘接剂层6上,符合涂附的使用

要求。使得防爆层5的厚度可以进一步缩小,节约电池内部体积,以容纳更大体积的电芯等。

36.本实施例通过在壳体侧壁2的内表面上设置具有催化剂7的防爆层5,将氢气催化消除,非能动式的设计结构,工艺简单,相较于现有技术排气式的设计,主动地将氢气中和,更加安全。

37.实施例2

38.本实施例的一种非能动式防爆壳体,基本同实施例1,

39.所述防爆层5包括靠近所述侧壁2的粘接剂层6和设置在所述粘接剂层6上的催化剂载体层8;所述催化剂载体层8上设有所述催化剂7。本实施例的催化剂载体层8和壳体的结合可以是通过钎焊,焊接,软钎焊及其组合的方法,本实施例中采用焊接。本方案的催化剂7由于催化剂载体层8的支撑,更加不易形变,但是厚度有所增加,催化剂载体层8采用不导电有一定刚性的材质。所述催化剂载体层8上设有多个孔,用于承载所述催化剂7。

40.本实施例的制备工艺更加简单,无需涂覆等操作,在牺牲一点电池内部体积的情况下,使得制作工艺更加简单。

41.实施例3

42.本实施例的一种电池,使用实施例1制备的一种非能动式防爆壳体,所不同的是,所述防爆层5的面积为所述侧壁2内表面总面积的100%,即全部涂覆。所述电池还包括卷芯1、盖板3和电极4;所述卷芯1设置在所述空腔中,所述盖板3设置于所述开口,所述电极4设置在所述盖板3上。

43.当电芯发生热失控时,卷芯1产生大量气体,其中氢气占比较大,使壳体内压力急剧上升,在防爆层5上催化剂7的作用下迅速将氢气复合,氧化变成水,一方面降低氢气浓度,防止氢气爆炸,另一方面减少气体体积,降低壳体内压。本实用新型可完全非能动减缓电芯热失控的进程及后果,提高电芯的安全性。

44.在温度为300k,自然对流条件下,氢气复合反应的速率为0.5~1g/(m2·

s)。以300ah铁锂方壳电芯为例,壳体侧面内表面约为10dm3,全部涂上复合涂层,氢气复合反应速率为0.05~0.1g/s,而根据实验数据显示,在电芯热失控过程中氢气的最大产气速率为0.03g/s,因此该涂层可抑制电芯壳体内氢气持续增长的需求,将氢气浓度控制在1%以下,防止发生氢气爆炸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1