一种线束预装工作台的制作方法

1.本实用新型涉及汽车线束生产技术领域,尤其涉及一种线束预装工作台。

背景技术:

2.汽车线束是汽车内部的电路主体,它负责连接汽车内部的电源和各种电子设备,为汽车的安全行驶保驾护航。

3.现有的线束预装中,抽线操作和预装插值操作等工作分为两个工序在作业,并且无法满足长线径线束进行存放和整体框架进行调整。

4.因此,有必要提供一种线束预装工作台解决上述技术问题。

技术实现要素:

5.本实用新型提供一种线束预装工作台,解决了抽线和预装分为两个工序、无法满足长线径线束进行存放和不方便对整体框架进行调整的问题。

6.为解决上述技术问题,本实用新型提供的一种线束预装工作台,包括:

7.整体框架;

8.走线槽,所述走线槽设置于所述整体框架的内侧面;

9.物料存放区,所述物料存放区固定安装于所述走线的顶部;

10.挂线架,所述挂线架固定安装于所述整体框架的顶部,所述挂线架的顶部固定安装有分线板;

11.预装板,所述预装板设置于所述整体框架的一侧。

12.优选的,所述整体框架的尺寸为1500mm*1200mm*2300mm。

13.优选的,所述走线槽为开口,且每个所述走线槽尺寸为100mm*75mm。

14.优选的,所述预装板呈45

°

倾斜,且尺寸为1400mm*300mm。

15.优选的,所述整体框架的顶部的内部开设有滑腔,所述滑腔的内侧面的两侧均固定安装有限位板。

16.优选的,所述整体框架1外侧面的顶部固定安装有轴承,所述轴承的外侧面固定安装有连接圈,所述连接圈的内侧面的顶部固定安装有螺纹套,所述连接圈的外侧面固定安装有防滑垫。

17.优选的,所述滑腔的内侧面滑动连接有螺纹杆,所述螺纹杆的两侧均开设有限位槽,所述限位槽滑动连接于所述限位板的外侧面,所述螺纹杆螺纹连接于所述螺纹套的内侧面。

18.与相关技术相比较,本实用新型提供的一种线束预装工作台具有如下有益效果:

19.本实用新型提供一种线束预装工作台,在之前的预装抽线和预装插值做为独立的两个作业工序进行了整合,同时也能满足加长线径无处存放容易落地等困扰问题进行了彻底根除实现一个工位一个预装台架全部整合,作业员由原来的2个操作员2个操作工位整合为1个工位1个作业员,整体台架可以根据生产需要灵活调整修改,精益管结合处全部为金

属连接头,方便改造优化。

附图说明

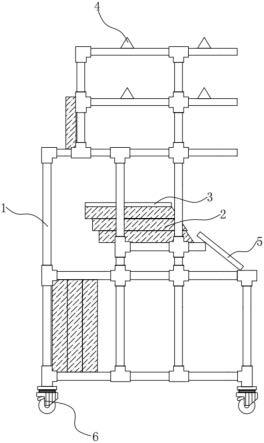

20.图1为本实用新型提供的一种线束预装工作台的第一实施例的结构示意图;

21.图2为图1所示的背面结构示意图;

22.图3为图1所示的正面结构示意图;

23.图4为本实用新型提供的一种线束预装工作台的第二实施例的结构示意图;

24.图5为图4所示的a部放大示意图。

25.图中标号:1、整体框架,2、走线槽,3、物料存放区,4、挂线架,41、分线板,5、预装板,6、滚轮,11、滑腔,12、限位板,7、连接圈,71、防滑垫,72、轴承,73、螺纹套,8、螺纹杆,81、限位槽。

具体实施方式

26.下面结合附图和实施方式对本实用新型作进一步说明。

27.第一实施例

28.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的一种线束预装工作台的第一实施例的结构示意图;图2为图1所示的背面结构示意图;

29.图3为图1所示的正面结构示意图。一种线束预装工作台,包括:整体框架1;

30.走线槽2,所述走线槽2设置于所述整体框架1的内侧面;

31.走线槽2针对不同颜色不同线径导线提供独立存放区域,可以同事容纳42种不同颜色1.5米及以下线径的导线存放,避免因导线造成混乱串线问题。

32.物料存放区3,所述物料存放区3固定安装于所述走线2的顶部;

33.此处平台可以存放此预装线束所需的各种护套、防水堵、缠绕胶带等生产生产辅助物料。

34.挂线架4,所述挂线架4固定安装于所述整体框架1的顶部,所述挂线架4的顶部固定安装有分线板41;

35.挂线架4为2层每层可以放置14种加长线径导线。

36.预装板5,所述预装板5设置于所述整体框架1的一侧。

37.所述整体框架1的尺寸为1500mm*1200mm*2300mm。

38.所述走线槽2为开口,且每个所述走线槽2尺寸为100mm*75mm。

39.所述预装板5呈45

°

倾斜,且尺寸为1400mm*300mm。

40.可以根据实际需要调整预装板5的尺寸长度,可以实现2~3个护套的插值作业。

41.本线束预装台实现了应对不同项目不同车型的线束,针对车型线束种类多,工序杂等进行了整合,可以实现多车型线束之间灵活切换,可提升整体制造效率,同时降低同类型汽车线束对生产制造工装台数量的需求,从而降低工装投入,节约开发成本,相比较传统的简易预装台,此工作台制造工序较多,为适应兼容性需投入的导线槽,线架等辅助器具稍多,操作台制造周期比传统的操作台要长,在传统的线束预装中,抽线操作和预装插值操作等工作分为两个工序在作业,现在将抽线架和预装台进行整合作业,之前有2人作业的工作现在整合成1个作业员操作,从而降低人工成本和降低操作过程中容易出现操作错误的概

率,同时也对预装台进行造型优化:1、采用单出出线槽,应对每个颜色的不同线径的导线,有独立的出线槽,可避免不同颜色线径的导线不会产生缠绕串线问题,2、操作台上部可以根据加长导线的长度调整挂线架的高度,多方面适应不同长度的导线,从而解决因导线过长而出现落地问题,3、针对不同车型项目中线束多而杂的问题,能够很好的实现相互兼容,互换,生产车间可以根据不同的车型线束的订单情况灵活调整生产计划,可以迅速实现多品种产品之间的切换,从而提升生产效率,降低生产成本,同时此多功能预转台在不同线束之间兼容性互换性强,可根据项目产能情况,可以节约工装操作台的投入数量,降低开发投入成本。

42.本实用新型提供的一种线束预装工作台的工作原理如下:

43.整体框架1其结构为直径为30的精益管组成整体架构,整体框架1底部有一个平面层,便于临时存放物料物品,将走线槽2整齐布置在整体框架1上,在水平面上组合成上下3层,每层14个走线槽2布局,同时在背面有布置垂直方向布置前后3层每排14个走线槽2,以此和水平方向上的走线槽2数量保持一直,并且保持水平和垂直方向的出线口位置保持一致,走线槽2主要为1.5米及以下导线存放提供存放位置,在走线槽2的上部为物料存放区3,此处可以配备生产所需的线边物料存放,方便操作员拿取方便,在物料存放区3的上部将布置挂线架4,主要应对加上1.5米以上导线需要,每层支架有设计一个高70的隔档,每层可以满足14种导线的放置,共分为2层,基本涵盖所有车型配置的线束组装需要,在朝向作业员的方向,放置一块1400*300呈45

°

角的端子插值预装板5,预装板5上则有对应线束护套的预装模块,以满足预装端子插值需要,此预装板5可以根据需要做更换调整,快捷方便。

44.与相关技术相比较,本实用新型提供的一种线束预装工作台具有如下有益效果:

45.在之前的预装抽线和预装插值做为独立的两个作业工序进行了整合,同时也能满足加长线径无处存放容易落地等困扰问题进行了彻底根除实现一个工位一个预装台架全部整合,作业员由原来的2个操作员2个操作工位整合为1个工位1个作业员,整体台架可以根据生产需要灵活调整修改,精益管结合处全部为金属连接头,方便改造优化。

46.第二实施例

47.请结合参阅图4和图5,基于本技术的第一实施例提供的一种线束预装工作台,本技术的第二实施例提出另一种线束预装工作台。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

48.具体的,本技术的第二实施例提供的一种线束预装工作台的不同之处在于,一种线束预装工作台,所述整体框架1的顶部的内部开设有滑腔11,所述滑腔11的内侧面的两侧均固定安装有限位板12。

49.所述整体框架1外侧面的顶部固定安装有轴承72,所述轴承72的外侧面固定安装有连接圈7,所述连接圈7的内侧面的顶部固定安装有螺纹套73,所述连接圈7的外侧面固定安装有防滑垫71。

50.所述滑腔11的内侧面滑动连接有螺纹杆8,所述螺纹杆8的两侧均开设有限位槽81,所述限位槽81滑动连接于所述限位板12的外侧面,所述螺纹杆8螺纹连接于所述螺纹套73的内侧面。

51.本实用新型提供的一种线束预装工作台的工作原理如下:

52.当需要对挂线架4的高度较低的时候,使用者可以通过进行转动连接圈祖7带动着

螺纹套73进行转动,使螺纹套73在螺纹杆8的外侧面进行螺纹连接,此时使螺纹杆8在滑腔11的内侧面进行移动,向上进行移动,对挂线架4的高度进行调整,当螺纹杆8向上进行移动的时候,限位槽81在限位板12的外侧面进行滑动连接,能够防止螺纹杆8进行转动。

53.与相关技术相比较,本实用新型提供的一种线束预装工作台具有如下有益效果:

54.通过转动连接圈7带动着螺纹套73在螺纹杆8的外侧面进行螺纹连接,能够对挂线架4的高度进行调整,方便使用者进行使用,并且也增加了装置的适宜性。

55.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1