一种锂电池端子结构的制作方法

1.本实用新型涉及动力电池技术领域,尤其涉及一种锂电池端子结构。

背景技术:

2.锂电池具有体积小、能量密度高、使用寿命长、绿色环保等优点,因此被广泛应用于汽车、电子产品和储能系统等行业。

3.在动力电池技术的发展中,简化电池单体结构、提高电池安全和提升电池能密度是电池技术重要的研究方向。目前动力电池尚存在以下缺陷与不足:由于端子的上端一般设有盲孔,此处容易发生密封不良的问题,存在漏液风险,且母线与极柱的焊接缺少定位结构。

4.因此亟需一种锂电池端子结构,以解决上述的技术问题。

技术实现要素:

5.基于以上所述,本实用新型的目的在于提供一种锂电池端子结构,能够提高极柱侧的密封能力,并为电池包的母线焊接提供定位结构。

6.为达上述目的,本实用新型采用以下技术方案:

7.提供一种锂电池端子结构,包括:

8.壳体,所述壳体上设有安装孔;

9.极柱,穿设于所述安装孔中,所述极柱的上端设有极柱孔,所述极柱孔设置为盲孔结构;以及

10.封堵钉,与所述极柱连接,所述封堵钉设于所述极柱孔中,所述封堵钉用于封堵所述极柱孔。

11.具体地,极柱贯穿安装在壳体的安装孔上,极柱外露于壳体外部的上端面上设有极柱孔,封堵钉设于极柱孔内以用于封堵极柱孔,以提高极柱侧的密封能力。同时,电池包的母线与极柱连接的一端可以与封堵钉抵接,从而为电池包的母线焊接提供定位。

12.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的最高点高度不超过所述极柱上端面的高度。

13.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的最高点高度低于所述极柱上端面的高度,以形成预留孔结构,便于电池包焊接时为母线提供定位。

14.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的最高点与所述极柱上端面之间的高度差d2为0.1mm-0.4mm,避免所述封堵钉在焊接后,有焊渣附着在所述极柱的上表面,从而影响整体模组的后续焊接。

15.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的下表面与所述极柱孔的底部间隔设置,以避免极柱孔与集流盘焊接后有焊接凸起,从而影响封堵钉的安装连接。

16.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的下表面与所述极柱孔的底部之间的间距d3为0.4mm-1.2mm。

17.作为锂电池端子结构的一个可选的技术方案,所述极柱孔设置为内径上大下小的锥面孔结构,所述封堵钉设置为与所述极柱孔相适配的圆台结构,以便于封堵钉在极柱孔内的定位和安装。

18.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的下表面直径φ1为3.5mm-4.5mm,所述封堵钉的上表面直径φ2为4.8mm-5.5mm,所述封堵钉的高度d1为1.5mm-2.3mm。

19.作为锂电池端子结构的一个可选的技术方案,所述封堵钉的上表面的平面度不超过0.1mm。

20.作为锂电池端子结构的一个可选的技术方案,所述封堵钉与所述极柱通过焊接连接。具体而言,封堵钉与极柱的连接采用外部激光焊接,焊接时激光与封堵钉的上表面呈90

°

夹角,避免封堵钉在焊接后,有焊渣附着在极柱的上表面,从而影响整体模组的后续焊接。

21.作为锂电池端子结构的一个可选的技术方案,所述极柱与电芯的正极输出端连接,所述壳体与所述电芯的负极输出端连接。

22.作为锂电池端子结构的一个可选的技术方案,所述壳体采用导电合金材料制成。

23.作为锂电池端子结构的一个可选的技术方案,所述锂电池端子结构还包括:

24.绝缘密封圈,穿设于所述安装孔中,所述绝缘密封圈用于封堵所述极柱与所述壳体之间的缝隙,并使所述极柱与所述壳体之间绝缘。

25.本实用新型的有益效果为:

26.本实用新型提供的锂电池端子结构的极柱贯穿安装在壳体的安装孔上,极柱外露于壳体外部的上端面上设有极柱孔,封堵钉设于极柱孔内以用于封堵极柱孔,以提高极柱侧的密封能力。同时,母线与极柱连接的一端可以与封堵钉抵接,从而为电池包的母线焊接提供定位。

附图说明

27.为了更清楚地说明本实用新型实施例中的技术方案,下面将对本实用新型实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本实用新型实施例的内容和这些附图获得其他的附图。

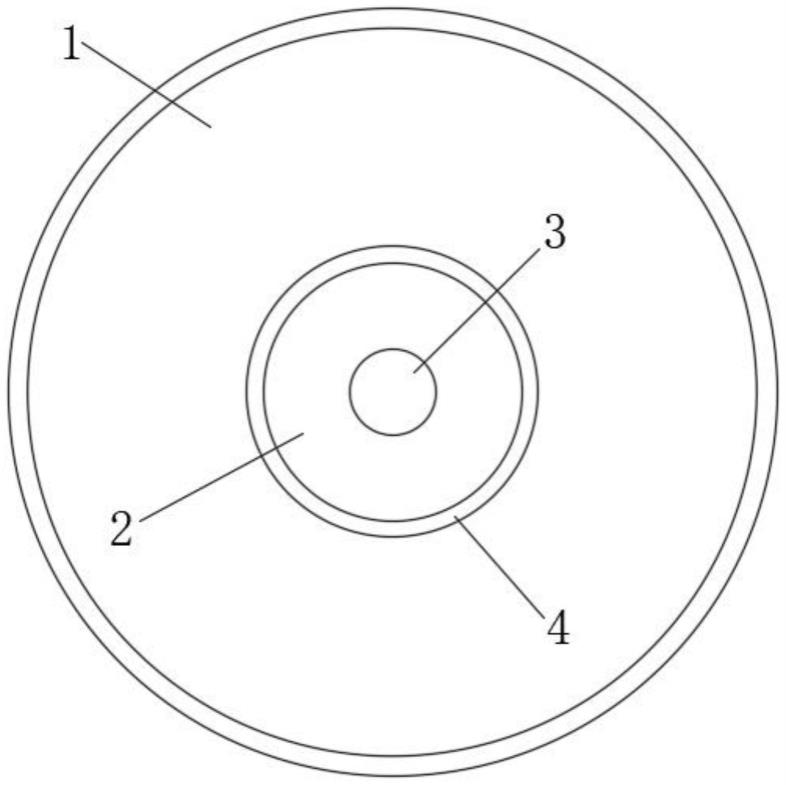

28.图1是本实用新型提供的锂电池端子结构的上视图;

29.图2是本实用新型提供的锂电池端子结构的剖视图;

30.图3是本实用新型提供的封堵钉的下视图;

31.图4是本实用新型提供的封堵钉的正视图。

32.图中:

33.1、壳体;2、极柱;21、极柱孔;3、封堵钉;4、绝缘密封圈。

具体实施方式

34.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案作进一步的详细描述,显然,所描述的实

施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.本实施例提供一种锂电池端子结构,作为动力电池的组成部分,用于电连接动力电池的电芯与用电设备。如图1-图4所示,锂电池端子结构包括壳体1、极柱2、封堵钉3和绝缘密封圈4,壳体1上设有安装孔,极柱2穿设于安装孔中,极柱2的上端设有极柱孔21,极柱孔21设置为盲孔结构,封堵钉3与极柱2连接,封堵钉3设于极柱孔21中,封堵钉3用于封堵极柱孔21,绝缘密封圈4也穿设于安装孔中,绝缘密封圈4能够封堵极柱2与壳体1之间的缝隙。

36.具体而言,本实施例提供的锂电池端子结构的极柱2贯穿安装在壳体1的安装孔上,极柱2外露于壳体1外部的上端面上设有极柱孔21,封堵钉3设于极柱孔21内以用于封堵极柱孔21,以提高极柱2侧的密封能力。同时,母线与极柱2连接的一端可以与封堵钉3抵接,从而为电池包的母线焊接提供定位。

37.可选的,极柱孔21设置为内径上大下小的锥面孔结构,封堵钉3设置为与极柱孔21相适配的圆台结构,以便于封堵钉3在极柱孔21内的定位和安装。

38.进一步的,封堵钉3的下表面直径φ1为3.5mm-4.5mm,封堵钉3的上表面直径φ2为4.8mm-5.5mm,封堵钉3的高度d1为1.5mm-2.3mm。

39.优选的,封堵钉3的上表面的平面度不超过0.1mm。

40.优选的,封堵钉3与极柱2通过焊接连接,以避免封堵钉3从极柱2上脱落。具体而言,封堵钉3与极柱2的连接采用外部激光焊接,焊接时激光与封堵钉3的上表面呈90

°

夹角,避免封堵钉3在焊接后,有焊渣附着在极柱2的上表面,从而影响整体模组的后续焊接。

41.在本实用新型的其它实施中,封堵钉3也可以通过螺纹连接等方式与极柱2连接。

42.进一步的,封堵钉3的最高点高度不超过极柱2上端面的高度。优选的,在本实施例中,封堵钉3的最高点高度低于极柱2上端面的高度,以形成预留孔结构,便于电池包焊接时为母线提供定位。另一方面,还能够避免封堵钉3在焊接后,有焊渣附着在极柱2的上表面,从而影响整体模组的后续焊接。

43.具体地,封堵钉3的最高点与极柱2上端面之间的高度差d2为0.1mm-0.4mm。

44.可选的,封堵钉3的下表面与极柱孔21的底部间隔设置,以避免极柱孔21与集流盘焊接后有焊接凸起,从而影响封堵钉3的安装连接。

45.优选的,封堵钉3的下表面与极柱孔21的底部之间的间距d3为0.4mm-1.2mm。

46.可选的,极柱孔21的深度为2mm-3.9mm。

47.可选的,极柱2与电芯的正极输出端连接,壳体1与电芯的负极输出端连接,壳体1采用导电合金材料制成。

48.优选的,壳体1采用钢或者铜合金制成。

49.优选的,绝缘密封圈4采用橡胶等绝缘软质材料制成,能够使极柱2与壳体1之间绝缘。

50.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离

本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1