喷洒与清洗系统和基板处理装置的制作方法

1.本技术涉及一种半导体领域,特别是涉及一种喷洒与清洗系统和基板处理装置。

背景技术:

2.半导体基板可通过单晶圆旋转机台进行湿式蚀刻或清洗。然而,在喷洒完化学液体之后,化学液体容易残留在喷嘴,使得后续进行基板的清洗时,残留的所述化学液体会污染清洗液,进而影响产品的品质。

3.有鉴于此,有必要提供一种基板处理装置,以解决上述技术问题。

技术实现要素:

4.为解决上述习知技术的问题,本技术的目的在于提供一种喷洒与清洗系统和基板处理装置,其将主要的喷嘴清洗部件与喷嘴整合在一起,避免喷嘴清洗部件与喷嘴分离设置而导致请洗时对位误差,进而确保喷嘴可被确实地清洁。

5.为达成上述目的,本技术提供一种喷洒与清洗系统,包括:整合喷头、第一供应系统和第二供应系统。所述整合喷头包括第一喷嘴、第二喷嘴和套管,其中所述套管环绕地设置在所述第一喷嘴和所述第二喷嘴之外,以及所述第二喷嘴连通所述套管和所述第一喷嘴之间的空间。所述第一供应系统连接至所述第一喷嘴,配置为提供工艺液体。所述第二供应系统连接至所述第二喷嘴,配置为提供物质以清洁残留在所述第一喷嘴上的残留物。

6.在一些实施例中,所述第二供应系统包括负压供应装置,配置为提供负压以抽取出残留在所述第一喷嘴上的所述残留物。

7.在一些实施例中,所述第二供应系统包括清洗液体供应装置,配置为提供清洗液体以冲洗并去除残留在所述第一喷嘴上的所述残留物。

8.在一些实施例中,所述第二供应系统包括气体供应装置,配置为提供干燥气体以去除残留在所述第一喷嘴上的所述残留物及吹干所述第一喷嘴。

9.在一些实施例中,在垂直方向上,所述套管的长度大于所述第一喷嘴的长度。

10.在一些实施例中,所述第二喷嘴设置有多个喷出口,并且所述多个喷出口环形地设置在所述套管和所述第一喷嘴之间的所述空间中。

11.本技术还提供一种基板处理装置,包括:基板保持部、如上所述的喷洒与清洗系统和移动装置。所述基板保持部用于保持基板。所述移动装置与所述喷洒与清洗系统连接,用于控制所述喷洒与清洗系统的整合喷头在待机位置与所述基板保持部的上方的位置之间移动。

12.相较于先前技术,本技术提供了一种喷洒与清洗系统和基板处理装置,其可将残留在喷嘴上的残留物清除,以避免基板污染或过度蚀刻等。此外,通过将提供工艺液体的第一喷嘴与提供清洗物质的第二喷嘴整合在一起,使得两者之间的距离保持固定。因此,当通过第二喷嘴执行第一喷嘴的清洁操作时,确保了第一喷嘴能被第二喷嘴所对准并清洗干净,不会因为两者之间对位偏移而导致清洁效果下降。

附图说明

13.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

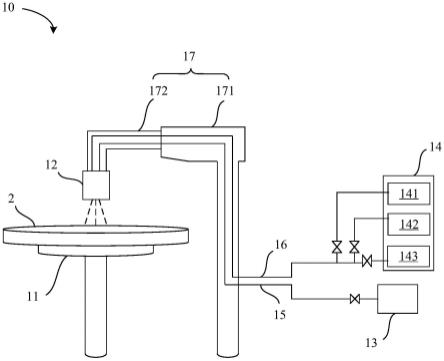

14.图1显示本技术的第一实施例的基板处理装置的示意图;

15.图2显示图1的基板处理装置的局部俯视图;

16.图3显示图1的基板处理装置的喷洒与清洗系统的整合喷头的示意图;

17.图4显示本技术的实施例的基板处理装置的第一操作示意图;

18.图5显示本技术的实施例的基板处理装置的第二操作示意图;

19.图6显示本技术的实施例的基板处理装置的第三操作示意图;

20.图7显示本技术的实施例的基板处理装置的第四操作示意图;

21.图8显示本技术的第二实施例的喷洒与清洗系统的整合喷头的示意图。

具体实施方式

22.为了让本技术的上述及其他目的、特征、优点能更明显易懂,下文将特举本技术较佳实施例,并配合所附图式,作详细说明如下。

23.请参照图1和图2,图1显示本技术的第一实施例的基板处理装置的示意图,以及图2显示图1的基板处理装置的局部俯视图。基板处理装置10是用于对基板进行各种处理,例如进行湿式蚀刻或者是去除基板表面的颗粒等。基板处理装置10包括基板保持部11、整合喷头12、第一供应系统13、第二供应系统14、第一管路15、第二管路16和移动装置17。在本实施例中,整合喷头12、第一供应系统13、第二供应系统14、第一管路15和第二管路16共同构成本技术的喷洒与清洗系统。应当理解的是,在图2中,基板处理装置10包含3个喷洒与清洗系统,然而,在其他实施例中可包含其他数量的喷洒与清洗系统,不局限于此。

24.如图1所示,基板保持部11包含用于保持基板2的旋转盘。可选地,可通过真空吸附的方式将基板吸附在旋转盘,或者是通过夹持机构将基板夹持固定在旋转盘上,不局限于此。

25.请参照图3,其显示图1的基板处理装置的喷洒与清洗系统的整合喷头的示意图。整合喷头12包括第一喷嘴121、套管122和第二喷嘴123。套管122套设在第一喷嘴121和第二喷嘴123之外。具体来说,第一喷嘴121和第二喷嘴123朝垂直方向延伸。套管122包含朝垂直方向延伸的环形壁以及位于环形壁相对两侧的第一端和第二端。套管122的第一端设置有顶壁,并且顶壁开设有两个小开口。套管122的第二端为不具有物理遮蔽物的开口通道。套管122的环形壁环绕地设置在第一喷嘴121和第二喷嘴123之外。第一喷嘴121和第二喷嘴123分别通过套管122的第一端的两个小开口延伸至套管122的内部。第一喷嘴121和第二喷嘴123喷洒出的气体或液体从套管122的第二端排出。第一喷嘴121设置在靠近套管122内的中心轴位置,以及第二喷嘴123设置在第一喷嘴121与套管122的环形壁之间。也就是说,第二喷嘴123连通套管122和第一喷嘴121之间的空间。应当注意的是,在垂直方向上,套管122的长度大于第一喷嘴121的长度,因此套管122的第二端的开口口径可限制第一喷嘴121喷洒的范围,避免喷洒出的工艺液体在基板2上过度飞溅。再者,在套管122的内部,与第一喷嘴121的喷出口的位置相比,第二喷嘴123的喷出口相对靠近套管122的第一端。同样地,与第二喷嘴123的喷出口的位置相比,第一喷嘴121的喷出口相对靠近套管122的第二端。因

此,第二喷嘴123喷洒出的气体或液体会到达第一喷嘴121之外侧壁和末端。

26.如图1和图3所示,第一供应系统13通过第一管路15连接至第一喷嘴121,以及第二供应系统14通过第二管路16连接至第二喷嘴123。第一供应系统13配置为提供工艺液体,如蚀刻液等。第二供应系统14配置为提供一物质以清洁残留在第一喷嘴121上的残留物。如图1所示,第二供应系统14包括负压供应装置141、清洗液体供应装置142和气体供应装置143。负压供应装置141可提供负压。清洗液体供应装置142可提供清洗液体,如去离子水。气体供应装置143可提供干燥气体,如干净的干空气或氮气等。

27.应当理解的是,第二喷嘴123作为主要施加清洁第一喷嘴121的物质的部件。也就是说,第一喷嘴121与第二喷嘴123两者的相对距离会直接地影响第一喷嘴121的清洗效果。在本技术中,由于第一喷嘴121与第二喷嘴123整合在一起,使得两者之间的距离保持固定。因此,当通过第二喷嘴123执行第一喷嘴121的清洁操作时,确保了第一喷嘴121能被第二喷嘴123所对准并清洗干净,不会因为两者之间对位偏移而导致清洁效果下降。

28.如图1至图3所示,移动装置17与喷洒与清洗系统连接,用于控制喷洒与清洗系统的整合喷头12在一待机位置p1与基板保持部11的上方的位置之间移动。移动装置17包括旋转升降柱171和长臂172。图3所示,整合喷头12通过定位件18固定至长臂172的一端,以及长臂172的另一端连接至旋转升降柱171。如图2所示,旋转升降柱171设置在基板保持部11的周围外侧,与基板保持部11相距一距离。当旋转升降柱171转动时,长臂172能带动整合喷头12一起移动。举例来说,移动装置17能控制整合喷头12从待机位置p1移动至基板保持部11之上,始得第一喷嘴121在基板2上方沿一路径r喷洒对应的工艺液体。路径r包含从基板2的边缘上的一点a朝基板2的中心点o移动,并且接着从基板2的中心点o朝基板2的边缘上的另一点b移动。在一些实施例中,旋转升降柱171分别与旋转驱动部以及升降驱动部连接,其中旋转驱动部和升降驱动部可采用将旋转升降柱171分别与两个不同的驱动装置(例如马达)连接来实施,或者是将旋转驱动部和升降驱动部整合在同一驱动装置上,并进一步与旋转升降柱171连接来实施。通过旋转驱动部的驱动可驱使旋转升降柱171绕着一转轴转动,进而驱使长臂172带动整合喷头12在水平面上沿路径r移动。再者,通过升降驱动部的驱动可驱使旋转升降柱171沿着垂直于水平面的方向做垂直升降运动,连带地改变整合喷头12的水平高度。

29.本技术还提供一种基板处理装置的喷嘴的清洗方法,其将主要的喷嘴清洗部件与第一喷嘴121整合在一起,并且通过第二喷嘴123与第二供应系统14提供对应的物质来实现第一喷嘴121的清洁,具体喷洒与清洗步骤以及各部件的具体配置将详述于后。

30.请参照图1、图2和图4,图4显示本技术的实施例的基板处理装置的第一操作示意图。当基板处理装置10处理基板时,首先提供如图1所示的基板处理装置1。应当理解的是,基板处理装置1的各部件的具体结构如上所述,在此不加以赘述。接着,在基板保持部11上放置基板2。如图2所示,当将基板2保持在基板保持部11之后,通过移动装置17控制喷洒与清洗系统的整合喷头12从待机位置p1移动至基板保持部11的上方,并且沿一路径r进行往复运动。如图4所示,此时,第一管路15上的第一阀门v1开启,以及第二管路16上的第二阀门v2、第三阀门v3和第四阀门v4关闭。第一供应系统13通过第一管路15提供工艺液体至第一喷嘴121,并且第一喷嘴121将工艺液体喷洒至基板2上。此外,由于第二管路16上的阀门关闭,因此第二供应系统14不提供物质至第二喷嘴123。也就是说,在此步骤中,通过移动装置

17控制第一喷嘴121在基板2上方沿路径r喷洒工艺液体,以对基板2进行各种处理,例如进行湿式蚀刻等。

31.请参照图5,其显示本技术的实施例的基板处理装置的第二操作示意图。当第一喷嘴121喷洒一段时间后,第一管路15上的第一阀门v1关闭并且停止喷洒工艺液体。此时,为了避免残留在第一喷嘴121和套管122内壁的工艺液体滴落在基板2上,启动第二供应系统14的负压供应装置141。具体来说,第二管路16上的第二阀门v2开启,以及第一管路15和第二管路16上的其余阀门关闭。此时,由于套管122的长度大于第一喷嘴121的长度,通过负压供应装置141提供负压,进而可利用真空力顺利地抽取出残留在第一喷嘴121和套管122内壁上的残留物,防止残留物滴落于基板2表面,以及避免基板2遭受化学药液污染或过度蚀刻。在此步骤中,残留物包括工艺液体和/或其他可能的污染物质。

32.如图2所示,当第一喷嘴121停止喷洒工艺液体之后,移动装置17控制整合喷头12移动至待机位置p1。待机位置p1设置有一槽体。应当注意的是,整合喷头12至待机位置p1的移动与负压供应装置141的启动可同时开始,也可以彼此相隔一段时间依序进行。然而,当两动作在不同时间点发生时,较佳地先启动负压供应装置141再接着移动整合喷头12,如此可避免因先移动整合喷头12而导致残留的工艺液体被甩落。

33.请参照图6,其显示本技术的实施例的基板处理装置的第三操作示意图。如图6所示,当控制整合喷头12定位至待机位置p1后,第一管路15上的第一阀门v1保持关闭,第二管路16上的第三阀门v3开启,以及第二管路16上的其余阀门关闭。此时,第二供应系统14的清洗液体供应装置142开启。清洗液体供应装置142通过第二管路16提供清洗液体至第二喷嘴123,并且第二喷嘴123将清洗液体喷洒至第一喷嘴121和套管122内壁上,进而冲洗并去除残留在第一喷嘴121和套管122内壁上的残留物。残留物例如包括工艺液体及其结晶等。可以理解的是,喷洒出的清洗液体和残留物可通过位于待机位置p1的槽体收集并排出。

34.请参照图7,其显示本技术的实施例的基板处理装置的第四操作示意图。清洗液体供应装置142停止输出清洗液体,并且将第二管路16上的第三阀门v3关闭。接着,第一管路15上的第一阀门v1保持关闭,第二管路16上的第四阀门v4开启,以及第二管路16上的其余阀门关闭。此时,第二供应系统14的气体供应装置143开启。气体供应装置143通过第二管路16提供干燥气体至第二喷嘴123,并且第二喷嘴123将干燥气体施加至第一喷嘴121和套管122内壁上,进而去除残留在第一喷嘴121和套管122内壁上的残留物及吹干第一喷嘴121。残留物例如包括工艺液体、清洗液体、异物微粒等。

35.请参照图8,其显示本技术的第二实施例的喷洒与清洗系统的整合喷头的示意图。本实施例的整合喷头包括第一喷嘴221、套管222和第二喷嘴223。套管222环绕地设置在第一喷嘴221和第二喷嘴223之外。第一喷嘴221与第一管路25连接,以及第二喷嘴223与第二管路26连接。第二实施例的整合喷头与第一实施例的整合喷头大致相同,其区别在于,第二实施例的第二喷嘴223设置有多个喷出口。所述多个喷出口环形地设置在套管222和第一喷嘴221之间的空间中。通过多个喷出口的设计,第二喷嘴223可将物质均匀地施加至套管222和第一喷嘴221之间的空间,以提高清洁残留物的效率。

36.相较于现有技术,本技术提供了一种喷洒与清洗系统和基板处理装置,其可将残留在喷嘴上的残留物清除,以避免基板污染或过度蚀刻等。此外,通过将提供工艺液体的第一喷嘴与提供清洗物质的第二喷嘴整合在一起,使得两者之间的距离保持固定。因此,当通

过第二喷嘴执行第一喷嘴的清洁操作时,确保了第一喷嘴能被第二喷嘴所对准并清洗干净,不会因为两者之间对位偏移而导致清洁效果下降。

37.以上仅是本技术的较佳实施方式,应当指出,对于所属领域技术人员,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1