一种贴片电容芯片晶粒的自动贴胶植入机的制作方法

本技术涉及电容芯片晶粒设备,特别是涉及一种贴片电容芯片晶粒的自动贴胶植入机。

背景技术:

1、在微型的贴片电容芯片晶粒也称作电容晶粒,这种晶粒在生产后,需要将其贴胶保护,避免内部芯片受损,还需要将这种电容芯片晶粒端面用导电材料进行封闭,一般是用特制的铜制浆液封装,使其导电的同时又能密封,确保内部环境密封,还需要确保其电容性能稳定,这种电容芯片晶粒将两端都封闭完成后,使用时是一颗一颗分开使用的,因此在对其封端时需要保持每个晶粒的独立性。

2、这种微型的电容芯片晶粒尺寸都很小,一般都是长方体晶粒,而且有多种标准型号,有需要封闭的两端面为0.2mm的正方形,长度为0.4mm的电容晶粒;也有需要封闭端面的正方形边长只有0.1mm,长度都为0.2mm的晶粒,而这么小的晶粒是无法用手持进行贴胶保护的,在进行封端时还需要保持每个晶粒的独立性,同时电容芯片晶粒的两端不能互相连接导电,避免短路;因此这种晶粒需要用一个较大的网板进行暂存转运,然后将电容晶粒的端面在这种网板上进行封闭,一般都是用一个长方形板作为网板,其上开设多个小孔,一块长度在240mm左右,宽度为140mm的长方形网板,每个网板上的网孔都有数百个,而且每个网孔都相互隔离,每个网孔只能容纳一个电容晶粒的竖直插入,而且每个网孔穿透网板的两面,并且网孔与网板两面垂直,再将每个网孔内都植入一个电容晶粒,并且植入的时需要电容晶粒的端面露出在网板的网孔两端,也就是每个晶粒都竖直的植入在一个网孔内,并且需要晶粒的两端露出或者齐平,因此晶粒的长度要不小于网板的厚度,可是这种晶粒端面朝下需要用特制的导电材质浆液封装,晶粒端面竖直朝下封装,晶粒会从网孔内掉落,因此需要一面贴胶膜,从上方将晶粒粘黏住,使晶粒在网孔内端面朝下封浆植入不会掉落,并且需要在网板的一面覆盖黏贴胶膜,在将晶粒植入网孔,并且胶膜的粘黏面覆盖住网孔,再将电容晶粒粘黏在胶膜上,这样胶膜就将网孔内的晶粒粘住了,及时将网板翻过来网孔开口朝下,网孔内的晶粒被胶膜粘黏住不会掉落,从而方便的对晶粒进行封装,因此需要先在网板的一面贴胶,使网板的网孔一端用胶膜封闭,胶膜粘黏平整后再将晶粒植入网孔,并且通过胶膜将数百个微型的电容芯片晶粒粘附在网板上,使其不会掉落,然后对未粘黏胶膜的一面进行封浆,然后将一侧封浆的网板烘干,将铜质浆液烘干,然后在将网板的另一面粘黏胶膜,将网板上先粘黏的一面未封浆的胶膜撕掉,使晶粒未封浆的一端露出,封浆的一面被新的胶膜粘黏,然后再对晶粒的另一端进行封浆烘干,撕掉所有胶膜,将晶粒从网板上倒出,就是一颗一颗独立的并且两端封装的电容芯片晶粒了。

3、目前因为这种晶粒很小,几乎没有什么自动化设备对这种晶粒进行两面封装,基本都靠人力操作,人手持网板和胶膜对晶粒进行植入封装,制作速度慢,效率低,封浆深度误差大,很容易使电容两端连通短路,而且还有封浆不不均匀,晶粒露出的情况,导致产品的良品率比较低,人工制作的良品率连60%都达不到,可是这么小的电容芯片晶粒制作完成后,很难进行检测的筛选的,只有使用后发现问题才能确认晶粒出现问题,而且后期使用时往往一个元件上都要使用数十或者数百个这种电容晶粒,根本无法发现那个出现问题,因此良品率是这种电容芯片晶粒的关键,良品率高,后续的使用和安装工艺才能正常进行,否则后续的下游产品的良品率也会非常低,造成大量损耗,因此目前需要一种良品率至少要达到85%以上的电容芯片晶粒的封装设备,以实现自动化,高效率、高良品率的对电容芯片晶粒进行封装,而封装工艺的第一步就是对网板进行贴胶和植入晶粒,如果贴胶不严密,晶粒植入深度不一,晶粒植入时卡住,都会导致后续工艺出现问题,因此需要一种自动化贴胶和精准植入晶粒的设备。

4、基于此,本实用新型设计了一种贴片电容芯片晶粒的自动贴胶植入机,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种贴片电容芯片晶粒的自动贴胶植入机,能够自动化贴胶,并且自动化植入晶粒,对网板的每个网孔内都进行晶粒植入,并且确保每个晶粒竖直插入在网孔内,而且自动化操作,效率高,并且能够在植入过程使晶粒不会遗撒四周,便于晶粒整个封浆工艺顺利进行,使整套植入工艺能够形成完整的生产线,对后续工艺直接提供植入了晶粒的网板,并且能够无缝的与后续生产线对接,实现完整的自动化生产。

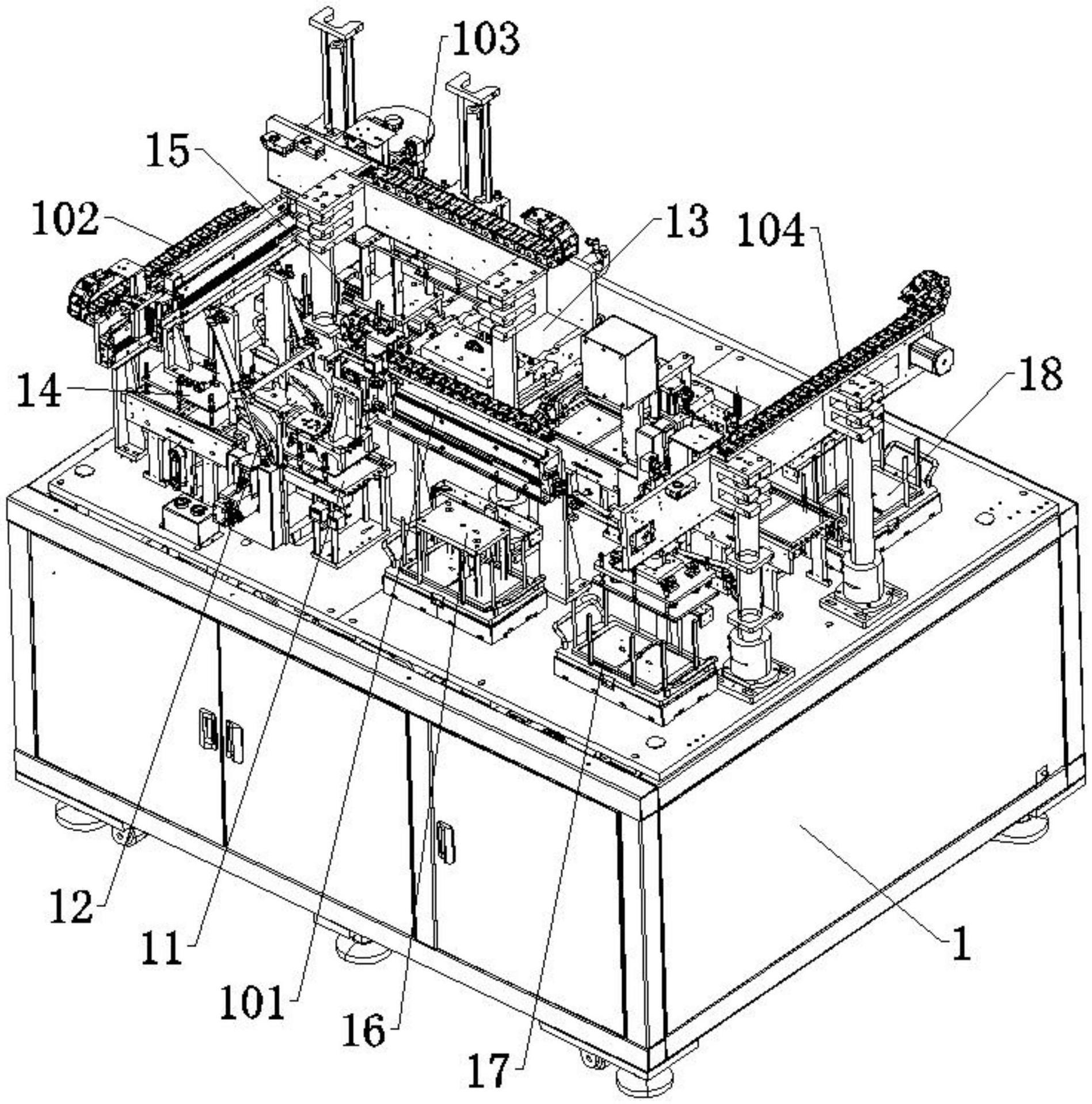

2、本实用新型是这样实现的:一种贴片电容芯片晶粒的自动贴胶植入机,包括:

3、植晶机体,所述植晶机体为框架结构,其顶部为水平工作台,所述植晶机体内部还设置了胶膜筒;

4、所述植晶机体的顶部平台上还设置了贴胶夹具、压板机构、植晶机构、中转夹具、中转料架、植晶夹具、原料架、回收料架、产品料架、卸料夹具、卸料输送带、振动料斗、第一平移导轨、第二平移导轨、第三平移导轨、第四平移导轨和控制器;

5、所述中转料架、原料架、回收料架和产品料架都是长方形的平台,所述回收料架和产品料架上都叠合安置了多片平面的网板,所述中转料架和原料架上都只平放了一个平面的网板,所述中转料架、原料架、回收料架和产品料架的四周都均匀的竖直设置了多根限位直杆;

6、所述第一平移导轨上吊挂了贴胶夹具,所述第二平移导轨上吊挂了中转夹具,所述第三平移导轨上吊挂了植晶夹具,所述第四平移导轨上吊挂了卸料夹具;

7、所述第一平移导轨架设在原料架和压板机构连接线的正上方,所述第二平移导轨架设在压板机构末端和中转料架连接线的正上方,所述第三平移导轨架设在中转料架、植晶机构和卸料输送带连接线的正上方,所述中转料架、植晶机构和卸料输送带为在同一直线上的三个网板的安置工作位,所述第四平移导轨架设在回收料架和产品料架连接线的正上方;

8、所述压板机构顶部为水平的输送带,所述胶膜筒为卷绕了胶膜的滚筒,所述胶膜筒上的胶膜由植晶机体内部伸出且胶膜胶面朝上的平铺在压板机构顶部输送带上,所述贴胶夹具能升起分离的压紧在压板机构顶部的网板上;

9、所述植晶机构包括植晶仓、支撑架和晶粒回流仓,所述晶粒回流仓为顶部开口四周封闭的空盒,所述植晶仓为一竖直侧面开口的封闭盒子,所述植晶仓能翻转竖直的水平续接在晶粒回流仓的一侧边上,所述植晶仓与晶粒回流仓竖直贴合的侧面连通,所述支撑架处于翻转水平的植晶仓正下方,所述支撑架上能分离的架设了网板,所述植晶仓内锁紧架设了一个网板,所述植晶仓内的网板不连接的紧密贴合在支撑架上的网板顶部,所述植晶仓内的网板与支撑架上的网板每个网孔都上下重合;

10、所述振动料斗的出口端正对晶粒回流仓的顶部开口;

11、所述贴胶夹具、压板机构、植晶机构、中转夹具、植晶夹具、卸料夹具、卸料输送带、振动料斗、第一平移导轨、第二平移导轨、第三平移导轨、第四平移导轨都与控制器单独连接。

12、进一步地,所述贴胶夹具、中转夹具、植晶夹具和卸料夹具都是底部均匀布设了多个真空吸孔的平板,所述贴胶夹具的前端顶部设置了平推气缸,所述平推气缸水平推动,所述平推气缸的伸缩端设置了下压气缸,所述下压气缸竖直向下伸缩,所述下压气缸的伸缩端架设了压板辊,所述压板辊为自由转动的滚筒,所述压板辊的转动轴线水平设置;

13、所述贴胶夹具、中转夹具、植晶夹具和卸料夹具都通过伺服电机在各自导轨上驱动。

14、进一步地,所述压板机构顶部的左右两侧为长杆状的夹板底架,所述压板机构顶部的输送带架设在左右两侧的夹板底架之间,左右两侧的所述夹板底架前端还设置了多个支撑辊,所述压板机构的左右两侧都竖直设置了一个支撑架板,所述支撑架板为竖直平板,每个所述支撑架板上都开设了一个下压导槽,左右两侧的两个所述支撑架板的下压导槽之间架设了一个夹紧辊,所述夹紧辊的左右两端分别滑设在左右两侧两个不同的下压导槽内,所述夹紧辊的两端连接了一个压板气缸,所述夹紧辊通过压板气缸在下压导槽内驱动往复滑动;

15、所述压板机构上方还水平架设了导板辊,所述导板辊的底部与压板机构顶部贴合,所述导板辊转动轴线水平,所述导板辊的转动轴线与压板机构的前进方向在同一平面内垂直,所述导板辊处于支撑架板的后端,所述导板辊为橡胶膜筒;

16、所述夹板底架的一侧还设置了切割气缸,所述切割气缸的伸缩端顶部还安装了刀片,所述刀片设置在夹紧辊后侧,所述刀片处于压紧在网板上的压板辊前侧,所述切割气缸的伸缩方向与压板辊的轴线平行。

17、进一步地,当所述植晶仓翻转续接在晶粒回流仓侧边时,所述晶粒回流仓的底部与植晶仓的底部无缝连接,且连接处通过橡胶条密封续接,水平状态所述植晶仓的底部为植晶的网板;

18、所述晶粒回流仓一侧能翻转升起的安装在植晶机体顶部平台,所述晶粒回流仓顶部架设了一个翻转气缸,所述翻转气缸的固定端稳定架设在晶粒回流仓顶部,所述翻转气缸的伸缩端通过转轴转动连接在植晶仓顶部,所述晶粒回流仓四周边沿竖直固定了阻隔板,所述晶粒回流仓与植晶仓之间连通,所述植晶仓通过转轴架设在晶粒回流仓上;

19、所述晶粒回流仓底部设置了两个升降顶杆,所述升降顶杆为电动推杆,所述晶粒回流仓的一侧底部通过升降顶杆能升降的安装在植晶机体顶部平台上,所述晶粒回流仓的另一侧底部通过转轴能翻转的安装在植晶机体上,所述晶粒回流仓在植晶机体上翻转的转轴与植晶仓和晶粒回流仓之间连接的转轴在同一平面内相互平行;

20、所述植晶仓内设置了微型的振动电机;

21、所述支撑架为水平的方形支撑平台,所述支撑架下方设置了底板基座,所述底板基座与支撑架之间设置了多个缓冲弹簧,所述底板基座通过缓冲弹簧能缓冲升降的架设在支撑架上方;

22、所述支撑架顶部四周边沿还竖直固定了多个网板定位杆,所述网板定位杆围设在支撑架顶部网板的四周边沿。

23、进一步地,所述转料架、植晶机构和卸料输送带所在工作位由前至后依次设置,所述卸料输送带为水平设置的网板输送带,所述卸料输送带的最后端处于第四平移导轨上卸料夹具的正下方。

24、进一步地,所述贴胶夹具、中转夹具、植晶夹具和卸料夹具都是底部为平板状的真空吸盘;

25、所述植晶机体内设置了负压装置,所述贴胶夹具、中转夹具、植晶夹具和卸料夹具都与植晶机体内的负压装置密封连接。

26、进一步地,还包括导料槽,所述导料槽固定架设在植晶机体顶部平台,所述导料槽的进料端连接在振动料斗的出料口,所述导料槽的出料端正对晶粒回流仓的顶部开口正上方。

27、进一步地,所述控制器为plc控制器。

28、本实用新型的有益效果是:1、本实用新型在黏贴胶膜的时候,能够通过胶辊将胶膜张紧平铺,再通过贴胶夹具和压板机构的配合,从上将网板压紧在压板机构上,并且通过压板棍和夹紧辊的前后同时连续限位压紧,使网板与胶膜紧密贴服,不产生褶皱和气泡,贴胶效果佳,远比人工贴胶更均匀;

29、2、通过植晶机构将晶粒进行暂存,并将晶粒植入在网板上,还能往复抖动在每个网孔内都竖直植入一个电容芯片晶粒,植入速度快,并且通过植晶仓的限制使晶粒不会散落,减少损耗同时,植晶均匀稳定,效率高,还通过振动料斗的自动填装,使植晶机构内的晶粒能够自动补充,确保网板上的网孔内都有晶粒植入,自动化程度高,便于后续生产线的持续运行。

- 还没有人留言评论。精彩留言会获得点赞!