一种具有复合极片结构的锂电池的制作方法

1.本实用新型涉及电池技术领域,具体为一种具有复合极片结构的锂电池。

背景技术:

2.现有技术的锂电池是由正极极片、隔离膜、负极极片、隔离膜重复叠加或者卷绕形成裸电芯,然后将裸电芯装入电池壳体内,注入电解液,分别从正极极片引出正极极耳、负极极片引出负极极耳,形成可充放电的锂电池。

3.此种结构的锂电池,为了提高电池的能量密度,需要尽可能减少正极集流体或者负极集流体的厚度。例如,目前的负极集流体(一般为铜箔),业界的常规厚度为8um,而正极集流体(一般为铝箔),业界的常规厚度为13um。但是这种超薄的铜箔和铝箔其加工工艺特别复杂,不但成本高,同时产品结构强度低,因此要想电池的能量密度获得较大的提升,很难再以减少电池正/负极集流体厚度为方向进行突破,同时,如图7所示的现有技术锂电池其生产工艺较为复杂,工序很多,生产周期长,每个工序都会产生一定量的报废品,生产成本较高,为此提出一种具有复合极片结构的锂电池。

技术实现要素:

4.本实用新型的目的在于提供一种具有复合极片结构的锂电池,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种复合极片结构,包括复合集流体,所述复合集流体呈片状结构,且沿所述复合集流体的厚度方向,所述复合集流体的第一面上涂布有正极材料层,所述复合集流体的第二面上涂布有负极材料层,所述复合集流体位于所述正极材料层和负极材料层之间以使所述正极材料层和负极材料层之间的离子相互连通,电子相互隔绝。

6.本技术方案中优选的,所述复合集流体包括基膜,且沿所述基膜的厚度方向,所述基膜的第一面设置有铝箔层,所述正极材料层涂布于所述铝箔层远离所述基膜的表面;所述基膜的第二面设置有铜箔层,所述负极材料层涂布于所述铜箔层远离所述基膜的表面。

7.本技术方案中优选的,所述基膜为聚丙烯膜。

8.本技术方案中优选的,所述聚丙烯膜的厚度为8-12um。

9.本技术方案中优选的,所述铝箔层的厚度为2-4um,所述铜箔层的厚度为2-4um。

10.本技术方案中优选的,所述正极材料层的厚度为80-120um,所述负极材料层的厚度为80-120um。

11.基于上述的复合极片结构,本实用新型提出一种锂电池,所述锂电池采用了上述的复合极片结构。

12.本技术方案中优选的,锂电池包括多个复合极片和隔离膜,所述隔离膜折叠并与多个所述复合极片依次叠加形成裸电芯,所述裸电芯中的相邻的所述复合极片通过隔离膜相互隔离。

13.本实用新型中具有复合极片结构锂电池的制造方法,其制造步骤如下:

14.s1:制备复合集流体;

15.s2:在复合集流体的第一面涂布正极材料层,并在复合集流体的第二面涂布负极材料层,得到半成品复合极片;

16.s3:依次对半成品复合极片进行辊压、分切和极耳成型得到成品复合极片;

17.s4:将成品复合极片与隔离膜进行卷绕或者叠片成为裸电芯,最后制作成电池。

18.本技术方案中优选的,所述步骤s1中复合集流体的制备步骤如下:

19.s11:制作基膜;

20.s12:在基膜的第一面上镀一层铝箔层,并在铝箔层与第一面相对的第二面上镀一层铜箔层,得到复合集流体。

21.本技术方案中优选的,所述s12步骤中在基膜上镀金属层的具体操作步骤为:

22.s121:首先通过磁控溅射工艺在基膜上制作一层基础金属层,所述基础金属层的厚度为40-60nm;

23.s122:然后再通过水电镀工艺将基础金属层的厚度提升至目标厚度。

24.与现有技术相比,本实用新型的有益效果是:

25.该复合极片结构中的复合集流体是在聚丙烯膜的第一面上镀一层厚度为2-4um的铜箔层,在其第二面上镀一层厚度为2-4um的铝箔层,从而形成复合集流体,聚丙烯膜的作用除了充当集流体载体外,还充当电池结构中的隔离膜,使得电池的集流体厚度大幅降低,有效的提高电池的能量密度。

26.同时基于复合极片结构的锂电池生产时,能够使得锂电池的生产工艺简化,生产工序减少,从而提高生产线效率,降低制程坏品损耗,降低生产成本,使得集流体所占电芯的容积比大幅减少,从而可以较大提高电池的能量密度,具有明显的应用价值和经济价值,相比现有的正极片和负极片需要分别制造生产,本实用新型的生产工艺路径有了较大简化,工序较少,只需要生产一种同时兼有正极材料和负极材料的复合极片,因而提高了生产效率,降低过程不良品损耗。

附图说明

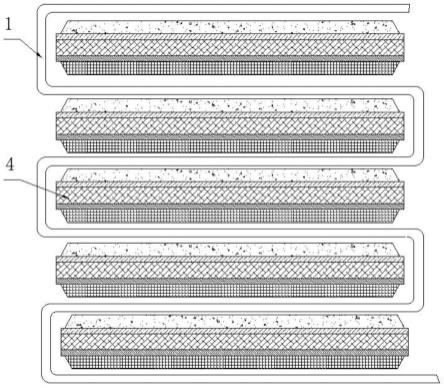

27.图1为现有技术中采用叠加工艺生产的锂电池裸电芯的结构示意图;

28.图2为现有技术中正极极片的结构示意图;

29.图3为现有技术中负极极片的结构示意图;

30.图4为本实用新型所提出的锂电池裸电芯的结构示意图;

31.图5为本实用新型所提出的复合极片的结构示意图;

32.图6为本实用新型所提出的复合集流体的结构示意图;

33.图7为现有技术中的锂电池生产的工艺流程图;

34.图8为本实用新型提出的锂电池生产的工艺流程图。

35.图中:1、隔离膜;2、正极极片;21、铝箔层;22、正极材料层;3、负极极片;31、铜箔层;32、负极材料层;4、复合极片;41、复合集流体;411、基膜。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

39.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

40.在理解本技术方案之前,需要知道的是,如图1所示,现有技术中的锂电池裸电芯,由正极极片2、隔离膜1、负极极片3和隔离膜1依次重复叠加形成的裸电芯,如图2所示,正极极片2是将正极材料分别涂覆在正极集流体两个相对的表面上,而正极材料在正极集流体上干燥形成正极材料层22,如图3所示,负极极片3是将负极材料分别涂覆于负极集流体两个相对的表面上,负极材料在负极集流体干燥形成负极材料层32,需要清楚的是,正极集流体和负极集流体可以是任何两种不同的导电材料,而目前市面上常用铝箔来作为正极集流体,采用铜箔来作为负极集流体。

41.如图5所示,本实用新型提供一种技术方案:一种具有复合极片结构的锂电池的制造方法,在制造本实用新型所提供的锂电池前,需要了解的是,该锂电池需要使用本实用新型所提供的复合极片结构,该复合极片结构包括复合集流体41,复合集流体41呈片状结构,同时,复合集流体41能够通过离子但是无法通过电子,复合集流体41沿厚度方向上分别有两个用于进行材料涂布的涂布面,其分别为第一面和第二面,复合集流体41的第一面上涂布有正极材料层22,复合集流体41的第二面上涂布有负极材料层32,复合集流体41位于正极材料层22和负极材料层32之间以使所述正极材料层22和负极材料层32之间的离子相互连通,电子相互隔绝,其中复合集流体41中起到连通离子隔绝电子作用的为基膜411,沿基膜411的厚度方向,其第一面设置有铝箔层21,铝箔层21用于涂布正极材料层22,基膜411与第一面相对的第二面设置有铜箔层31,铜箔层31用于涂布负极材料层32,正极材料层22涂布于铝箔层21远离基膜411的表面,负极材料层32涂布于铜箔层31远离基膜411的表面。

42.需要清楚的是,电池的能量密度一般是指体积能量密度a,即是裸电芯的总能量e与电芯体积v的比值,即是a=e/v,因此从图1和图4可知,在隔离膜1不变的前提下,电池极片(正极极片2、负极极片3和复合极片4)越薄,则单位体积的裸电芯中能够容纳的电池极片则越多,能量就越大,能量密度a就越大。

43.本实用新型在基膜411相向的两面设置铝箔层21和铜箔层31,并且在铝箔层21和铜箔层31上分别设置正极材料层22和负极材料层32形成复合极片4的目的是通过将铝箔层

21和铜箔层31复合在基膜411上,使得基膜411能够为铝箔层21和铜箔层31一定的结构强度,进而能够进一步的减小铝箔层21和铜箔层31的厚度,进而达到提升锂电池的能量密度的目的,需要知道的是基膜411不但需要充当复合极片4的载体,同时还需要将正极材料层22和负极材料层32中的离子相互连通,电子相互隔绝,因此其还需要起到隔离膜1的作用,因此基膜411需要具有连通离子隔绝电子功能,而在众多的塑料材料中聚丙烯具有较好的延展性,一定的力学强度和优异的连通离子隔绝电子性能,因此在本实施例中优选聚丙烯膜作为基膜411,并且将聚丙烯膜的厚度控制为8-12um,其厚度可以为8um、9um、10um、11um和12um中的任意一个,也可以是上述相邻数值之间的任意数值。

44.需要清楚的是,由于基膜411的设置,其可以作为载体,因此可以大幅度的降低铝箔层21和铜箔层31的厚度,同时由于其力学性能优于铝箔层21和铜箔层31,因此其能够承受更厚的正极材料层22和负极材料层32,在本实用新型中,铝箔层21的厚度控制为2-4um,铜箔层31的厚度控制为2-4um,其中铝箔层21和铜箔层31的厚度均优选为3um,根据上述的聚丙烯膜的厚度,则正极材料层22的厚度控制为80-120um,其可以是80um、85um、90um、95um、100um、105um、110um、115um、120um中的任意一个,也可以是上述相邻数值之间的任意数值,而负极材料层32的厚度控制为80-120um,其可以是80um、85um、90um、95um、100um、105um、110um、115um、120um中的任意一个,也可以是上述相邻数值之间的任意数值。

45.如图1至图6所示,以现有技术常规电池为例,正极集流体中的铝箔层21的常规厚度为13um,负极集流体中的铜箔层31的常规厚度为8um,正极材料层22和负极材料层32的厚度一般为50um,而采用本实用新型的复合集流体41则可以将正极材料层22和负极材料层32的厚度提升至100um,假设一个常规电池的裸电芯的层数是正极极片2和负极极片3各100层,则正极集流体和负极集流体的总厚度为h1=(13+8)*100um=2100um;而采用本实用新型的复合集流体41,可以将铝箔层21的常规厚度控制为3um,将铜箔层31的常规厚度控制为3um,想要达到与上述常规电池所包含的正极材料层22和负极材料层32的厚度一致(即保证本实用新型所提供的裸电芯中的电池能量与上述中常规电池的电池能量一致),则需要保证裸电芯的复合集流体41的层数为100层,则复合集流体41的总厚度为h2=(3+10+3)*100um=1600um,因此本实用新型的所提供的复合集流体41与现有技术中的常规正极集流体和负极集流体相比,在相同单位的电池能量下,铝箔层21和铜箔层31的总厚度大约能够减少,(h

1-h2)/h1*100%=(2100-1600)/2100*100%=23.8%。

46.同时,在常规的选择中,隔离膜1的厚度一般为10um,则现有技术常规电池的裸电芯的总厚度为h3=正极极片总厚度+负极极片总厚度+隔离膜总厚度=(8+50*2)*100um+(13+50*2)*100um+10*200um=24100um;而本实用新型所提供的电池的裸电芯总厚度为h4=复合极片总厚度+隔离膜总厚度=(3+10+3+100+100)*100um+10*100um=22300um,因此与现有技术的裸电芯相比,其总厚度减少了24100um-22300um=1800um,则其厚度减少率为1800/24100*100%=7.5%,即相当于能量密度提高了7.5%。

47.进一步的,为了得到上述的锂电池,本实用新型提出一种具有复合极片结构锂电池的制造方法,其制造步骤如下:

48.s1:首先,制作出基膜411,优选的材质为聚丙烯;

49.s2:在基膜411的第一面上镀一层铝箔层21,并在铝箔层21与第一面相对的第二面上镀一层铜箔层31,得到复合集流体41;

50.在基膜411上镀金属层的具体操作步骤为:

51.首先通过磁控溅射工艺在基膜411上制作一层基础金属层,基础金属层的厚度为40-60nm,需要知道的是,磁控溅射工艺是在二级溅射中增加一个平行于靶材表面的封闭磁场,借助于靶材表面上形成的正交电磁场,把二次电子束缚在靶材表面的特定区域来增强电离效率,增加离子密度和能量,从而实现高速率溅射的过程,同时其能够在塑料的表面镀上金属,此是极为成熟的现有技术,因此不做过多赘述;

52.虽然通过磁控溅射工艺能够将塑料的表面镀上金属,但是其镀膜速度较慢,若想使得塑料表面上的金属层厚度达到一定厚度,则需要采用水电镀工艺将基础金属层的厚度提升至目标厚度,当然在制作出基础金属层后,为了使得便于利用水电镀工艺增厚金属层,可以先采用蒸镀工艺增加基础金属层的厚度,再实施水电镀工艺。

53.s3:在复合集流体41的第一面涂布正极材料层22,并在复合集流体41的第二面涂布负极材料层32,得到半成品复合极片,需要知道的是,在进行加工时,正极材料层22和负极材料层32是同时进行制作的,通过挤压涂布机将包含锂正极磷酸铁锂浆料涂布在复合集流体41的第一面上,并且通过另一台挤压涂布机将包含石墨等材料的负极浆料涂布在复合集流体41的第二面上,具体的,将带状的复合集流体41由放卷机构放出,依次经过各过辊,面密度测厚设备,经过涂布机构,由计量螺杆泵经挤压头喷出浆料,分别将正极浆料/负极浆料涂敷在复合集流体41的上/下表面,经过50m烘箱进行烘干(设置烘干温度90℃到125℃),最后去除涂覆层的溶剂,得到干燥的半成品复合极片,最后由收卷机构收成极片卷料。

54.s4:依次对呈卷料状的半成品复合极片进行辊压、分切和极耳成型得到成品复合极片;

55.其中辊压的操作步骤为:将涂布好的半成品复合极片,经过辊压机的放卷机构放卷,依次通过过辊、拉伸机构进入闭合运行的轧辊,通过轧辊轧制,将半成品复合极片压实,降低极片的厚度,然后进过测厚仪监控极片轧制厚度,经过辊压厚的正极材料层22的压实密度为2.3-2.7g/cm3,经过辊压厚的负极材料层32的压实密度为1.3-1.8g/cm3,在进行操作时辊压机械速度控制为60-80m/min;

56.其中分切的操作步骤为:将辊压后的复合极片4根据电芯所需要的宽度,经过分切到分切成多条极片,经过收卷卷筒收成多卷复合极片4的卷料,分切速度为60-100m/min;

57.其中极耳成型的操作步骤为:将分切后的复合极片4的卷料,通过极耳成型机的放卷机构放卷,依次经过过辊,激光切割或五金切割加工,切除两侧区域的部分突出部分,然后形成按一定间距布置的极耳,而模切速度一般为40-80m/min;

58.s5:最后将成品复合极片进行卷绕或者叠片成为裸电芯,最后制作成电池,如图4所示,在进行制作电池时,需要采用多个复合极片4和至少一个隔离膜1,当采用折叠工艺生产电池时,需要将隔离膜1折叠并与多个复合极片4依次叠加形成裸电芯,裸电芯中的相邻的复合极片4通过隔离膜1相互隔离,当采用卷绕工艺生产电池时,需要将多个隔离膜1和和多个复合极片4依次叠加并卷绕呈裸电芯。

59.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1