加强型电池托盘及电池包的制作方法

1.本技术涉及新能源电动车及储能领域,尤其涉及一种加强型电池托盘及电池包。

背景技术:

2.随着汽车工业的不断发展,汽油或柴油发动车辆逐渐被电动车辆所取代。电池包作为电动车辆的储能装置,作为驱动电动车辆运行的唯一动力源,电池的蓄电能量大小和安全保障系数直接决定了电动车辆的性能。

3.目前,在电动车辆的电池包中通常设有电池和液冷板,将所述电池放置在所述液冷板上以便通过所述液冷板对所述电池进行冷却,而所述液冷板需要承受所述电池的全部重量。但是,由于所述液冷板的结构强度较低,在承受所述电池的重量时所述液冷板存在被压弯变形的风险,弯曲的液冷板无法与所述电池很好的贴合,进而会影响对电池的散热效果。

技术实现要素:

4.本技术所要解决的技术问题是克服现有技术的缺陷,提供一种加强型电池托盘,它能够支撑住液冷板,增强液冷板的承重性能,防止液冷板变形,进而提升液冷板对电池的散热效果。

5.为了解决上述技术问题,本技术的技术方案是:一种加强型电池托盘,它包括外框架组件、液冷板、蜂窝板和托板;其中,

6.所述液冷板连接在所述外框架组件的上端部;

7.所述托板连接在所述外框架组件的下端部;

8.所述蜂窝板位于所述外框架组件的内侧并位于所述液冷板和所述托板之间;

9.所述蜂窝板的外边部连接在所述外框架组件上;

10.所述蜂窝板的上端部与所述液冷板的底部相抵并托住所述液冷板。

11.可选地,所述外框架组件、所述液冷板和所述托板包围形成封闭的用于容纳所述蜂窝板的安装腔,所述安装腔中填充有保护气体;

12.和/或所述蜂窝板的外边部与所述外框架组件钎焊连接或者胶粘连接,所述蜂窝板的上端部与所述液冷板相抵并与所述液冷板钎焊连接或者胶粘连接,所述蜂窝板的下端部与所述托板钎焊连接或者胶粘连接。

13.进一步提供一种所述液冷板的具体结构,所述液冷板包括流道板和平板;其中,

14.所述流道板位于所述平板的下方并与所述平板连接;

15.所述流道板中具有通道变形部,所述通道变形部与所述平板之间形成介质通道;

16.所述蜂窝板与所述流道板贴合并托住所述流道板;

17.所述蜂窝板的上端部具有与所述通道变形部适配并与所述通道变形部贴合的凹陷部。

18.进一步提供一种所述外框架组件的具体结构,所述外框架组件包括多个依次首尾

相连形成闭环的边框;其中,

19.所述边框包括内框部和外框部;

20.所述外框部的上端部高于所述内框部的上端部,所述外框部的上端部与所述内框部的上端部之间设有上台阶部;

21.所述外框部的下端部低于所述内框部的下端部,所述外框部的下端部与所述内框部的下端部之间设有下台阶部;

22.所述液冷板的外边部连接在所述内框部的上端部上并与所述上台阶部相抵;

23.所述托板的外边部连接在所述内框部的下端部上并与所述下台阶部相抵;

24.所述蜂窝板的外边部与所述内框部连接。

25.可选地,为了提高隔热效果,所述外框架组件的下端部还连接有底部护板;

26.所述底部护板位于所述托板的下方,所述底部护板与所述托板之间设有保温材料层。

27.进一步提供一种所述液冷板的具体结构,所述液冷板中设有介质通道;所述介质通道包括进液流道、出液流道、第一纵流道、第二纵流道、第三纵流道、多个第一支流道以及多个第二支流道;

28.所述进液流道与所述第一纵流道连通;

29.所述第一纵流道通过多个所述第一支流道连通所述第二纵流道;

30.所述第二纵流道通过多个所述第二支流道连通所述第三纵流道;

31.所述出液流道与所述第三纵流道连通。

32.可选地,所述液冷板上具有依次并列分布的第一冷却区、第二冷却区、第三冷却区和第四冷却区;

33.多个所述第一支流道位于所述第一冷却区和所述第二冷却区中;

34.多个所述第二支流道位于所述第三冷却区和所述第四冷却区中。

35.可选地,所述液冷板的上端部连接有用于定位和固定置于所述液冷板上的电池的安装梁;

36.和/或所述液冷板的上端部连接有进液接头和出液接头。

37.本技术还提供了一种电池包,它包括如上所述的加强型电池托盘,它还包括箱盖和至少一个电池;其中,

38.所述电池安装在所述液冷板上;

39.所述箱盖连接在所述外框架组件的上端部上并用于罩住所述电池。

40.可选地,所述液冷板的上端部连接有进液接头和出液接头;

41.所述进液接头和所述出液接头分别穿过所述箱盖的侧壁并伸出至所述箱盖外;

42.所述进液接头与所述箱盖之间以及所述出液接头与所述箱盖之间均设有密封环;

43.所述箱盖与所述外框架组件之间还设有密封垫。

44.采用了上述技术方案后,所述蜂窝板、所述液冷板和所述托板均连接在所述外框架组件上,所述液冷板上用于放置电池,通过所述蜂窝板支撑住所述液冷板,增强了所述液冷板的承重性能,防止了所述液冷板被压弯变形,能够使所述液冷板保持平整,进而使所述液冷板与电池之间的贴合度提高,提升了对电池的散热效果,进而提升了电池的性能,避免高温导致电池性能下降。并且,所述蜂窝板中具有蜂窝状的孔洞,能够在提高支承强度的前

提下尽可能的降低重量,因此所述蜂窝板具有重量轻、强度高、不易产生剪切的优点。由于所述蜂窝板内的气体层被蜂窝板分隔成众多封闭空隙,阻止了气体流动,使声波和热量不易传播,因而提高了隔音降噪和隔热性能。通过设置不同规格尺寸的蜂窝板,可调整所述蜂窝板的固有频率,改善共振、噪音等问题,提升nvh(noise、vibration、harshness,即汽车的噪声、振动与声振粗糙度)性能。

附图说明

45.图1为本技术的加强型电池托盘的结构示意图;

46.图2为本技术的加强型电池托盘的局部剖视图;

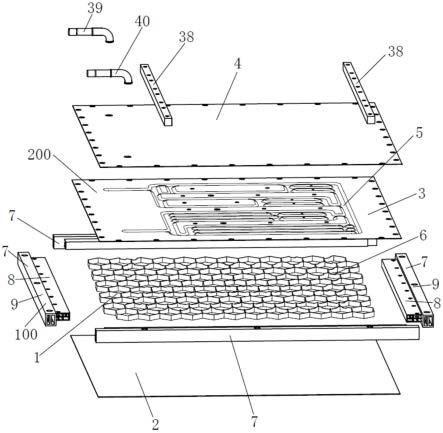

47.图3为本技术的加强型电池托盘的装配爆炸图;

48.图4为本技术的液冷板的结构示意图;

49.图5为本技术的加强型电池托盘的局部装配爆炸图;

50.图6为本技术的蜂窝板和流道板的结构示意图;

51.图7为本技术的电池包的结构示意图;

52.图8为本技术的电池包的装配爆炸图;

53.图9为本技术的电池包的剖视图;

54.图10为图9的局部详图。

具体实施方式

55.为了使本技术的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本技术作进一步详细的说明。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

56.实施例一

57.如图1~6所示,一种加强型电池托盘,它包括外框架组件100、液冷板200、蜂窝板1和托板2;其中,

58.所述液冷板200连接在所述外框架组件100的上端部;

59.所述托板2连接在所述外框架组件100的下端部;

60.所述蜂窝板1位于所述外框架组件100的内侧并位于所述液冷板200和所述托板2之间;

61.所述蜂窝板1的外边部连接在所述外框架组件100上;

62.所述蜂窝板1的上端部与所述液冷板200的底部相抵并托住所述液冷板200;具体的,所述蜂窝板1、所述液冷板200和所述托板2均连接在所述外框架组件100上,所述液冷板200上用于放置电池42,通过所述蜂窝板1支撑住所述液冷板200,增强了所述液冷板200的承重性能,防止了所述液冷板200被压弯变形,能够使所述液冷板200保持平整,进而使所述液冷板200与电池42之间的贴合度提高,提升了对电池42的散热效果,进而提升了电池42的性能,避免高温导致电池42性能下降。

63.进一步具体的,所述蜂窝板1中具有蜂窝状的孔洞,能够在提高支承强度的前提下尽可能的降低重量,因此所述蜂窝板1具有重量轻、强度高、不易产生剪切的优点。

64.此外,由于所述蜂窝板1内的气体层被蜂窝板1分隔成众多封闭空隙,阻止了气体

流动,使声波和热量不易传播,因而提高了隔音降噪和隔热性能。通过设置不同规格尺寸的蜂窝板1,可调整所述蜂窝板1的固有频率,改善共振、噪音等问题,提升nvh(noise、vibration、harshness,即汽车的噪声、振动与声振粗糙度)性能。

65.进一步具体的,所述蜂窝板1的制作无需专用模具,可裁剪成所需的尺寸,易于大规模生产加工,同时可随焊接生产线制作、装配、匹配焊接生产节拍,对产线布置无特殊要求,且无需额外仓库存储原材等部件,生产方便,生产成本低。

66.在一些实施方式中,所述蜂窝板1采用铝材或者钢材,并通过焊接工艺、激光焊接工艺或者胶粘工艺而成型蜂窝状;

67.所述蜂窝板1包括:单独的蜂窝或蜂窝、上板与下板的组合结构;所述蜂窝、所述上板与所述下板之间焊接连接或者胶粘连接。

68.具体的,在组合结构中,所述蜂窝夹设在所述上板与所述下板之间,所述蜂窝的上端和下端分别与上板和下板连接,连接方式采用钎焊连接或者胶粘连接。

69.如图1~6所示,所述外框架组件100、所述液冷板200和所述托板2包围形成封闭的用于容纳所述蜂窝板1的安装腔,所述安装腔中填充有保护气体;具体的,所述保护气体为氮气;

70.所述蜂窝板1的外边部与所述外框架组件100钎焊连接或者胶粘连接,所述蜂窝板1的上端部与所述液冷板200相抵并与所述液冷板200钎焊连接或者胶粘连接,所述蜂窝板1的下端部与所述托板2钎焊连接或者胶粘连接;具体的,所述液冷板200的变形受到所述蜂窝板1和所述托板2的牵制,能够防止所述液冷板200变形,提高所述液冷板200的平整度,提升所述液冷板200的抗弯折和抗扭转性能。并且所述蜂窝板1高度方向尺寸精度在0.05mm左右,可有效控制高度尺寸。

71.在本实施例中,所述液冷板200钎焊连接或者胶粘连接在所述外框架组件100的上端部,所述托板2钎焊连接或者胶粘连接在所述外框架组件100的下端部。所述外框架组件100、所述液冷板200、所述托板2和所述蜂窝板1可以经氮气保护钎焊一体成型,无需采用氩弧焊、激光焊等多种焊接方式,所需设备数量少,前期投入低,产线布置及场地空间要求低。并且钎焊完成后能够使所述安装腔中充满氮气,氮气能够使所述蜂窝板1与外界无气液接触,避免氧气、水汽腐蚀蜂窝板1,延长了蜂窝板1的使用寿命,可达40年以上,远超乘运车的使用工况需求;也可采用密封胶粘接后,再向安装腔中通入氮气并密封。

72.如图2、3、5、6所示,所述液冷板200可以包括流道板3和平板4;其中,

73.所述流道板3位于所述平板4的下方并与所述平板4连接;

74.所述流道板3中具有通道变形部5,所述通道变形部5与所述平板4之间形成介质通道;

75.所述蜂窝板1与所述流道板3贴合并托住所述流道板3;

76.所述蜂窝板1的上端部具有与所述通道变形部5适配并与所述通道变形部5贴合的凹陷部6;具体的,所述流道板3与所述平板4之间钎焊连接,所述电池42用于放置在所述平板4上。

77.如图1、2、3、5、7、8所示,所述外框架组件100可以包括多个依次首尾相连形成闭环的边框7;其中,

78.所述边框7包括内框部8和外框部9;

79.所述外框部9的上端部高于所述内框部8的上端部,所述外框部9的上端部与所述内框部8的上端部之间设有上台阶部10;

80.所述外框部9的下端部低于所述内框部8的下端部,所述外框部9的下端部与所述内框部8的下端部之间设有下台阶部11;

81.所述液冷板200的外边部连接在所述内框部8的上端部上并与所述上台阶部10相抵;

82.所述托板2的外边部连接在所述内框部8的下端部上并与所述下台阶部11相抵;

83.所述蜂窝板1的外边部与所述内框部8连接;具体的,所述蜂窝板1的外边部与所述内框部8钎焊连接,所述液冷板200的外边部钎焊连接在所述内框部8的上端部上,所述液冷板200的外边部与所述上台阶部10相抵能够对所述边框7和所述液冷板200进行定位。所述托板2的外边部钎焊连接在所述内框部8的下端部上,所述托板2的外边部与所述下台阶部11相抵能够对所述边框7和所述托板2进行定位。

84.在本实施例中,所述边框7设有4个,4个所述边框7依次首尾相连形成长方形结构。

85.具体的,通过所述蜂窝板1支撑住所述液冷板200后,可以降低所述液冷板200自身的强度要求,因此所述流道板3和所述平板4的厚度可由传统的1.5mm厚改为0.8mm厚,进而能够节省材料成本。同时也可以降低所述边框7的强度要求,边框7的横截面可以更小,进而进一步节省了所述边框7的材料成本。

86.在一些实施方式中,所述流道板3采用冲压或者cnc加工成型,所述平板4采用冲压或者激光切割形式加工。

87.如图8、10所示,所述外框架组件100的下端部还可以连接有底部护板12;

88.所述底部护板12位于所述托板2的下方,所述底部护板12与所述托板2之间设有保温材料层13,进而提升保温隔热性能,保证电池包内部温度持续稳定在最佳工况下;具体的,所述底部护板12上设有用于提高结构强度的加强变形部,所述加强变形部可以冲压加工形成;在本实施例中,所述底部护板12的外边部可以铆接在所述外框部9的下端面上,所述保温材料层13可以为保温棉或气凝胶。

89.如图4所示,所述液冷板200中可以设有介质通道;

90.所述介质通道例如但不限于以下结构,它包括进液流道14、出液流道15、第一纵流道16、第二纵流道17、第三纵流道18、多个第一支流道以及多个第二支流道;

91.所述进液流道14与所述第一纵流道16连通;

92.所述第一纵流道16通过多个所述第一支流道连通所述第二纵流道17;

93.所述第二纵流道17通过多个所述第二支流道连通所述第三纵流道18;

94.所述出液流道15与所述第三纵流道18连通。

95.通过第一纵流道16、第二纵流道17、第三纵流道18、多个第一支流道以及多个第二支流道之间的连接,形成均匀分布的冷却水通道,可以提升对电池42的散热效果,进而提升了电池42的性能,避免高温导致电池42性能下降。

96.如图4所示,多个所述第一支流道和多个所述第二支流道例如但不限于以下结构,多个所述第一支流道包括第一横流道20、第二横流道21、第三横流道22、第四横流道23、第一支路27、第二支路28、第三支路29、第四支路30和第五支路31;多个所述第二支流道包括汇流道19、多个第五横流道24、多个第六横流道25、多个分流道26、导流间隙32和分流阻挡

部33;其中,

97.所述进液流道14与所述第一纵流道16连通;

98.所述第一横流道20和所述第二横流道21的左端部分别与所述第一纵流道16连通;

99.所述第一横流道20和所述第二横流道21的右端部分别与所述第二纵流道17连通;

100.所述第一横流道20的左端部和所述第二横流道21的左端部还通过第一支路27连通;

101.所述第一横流道20的右端部和所述第二横流道21的右端部还通过第二支路28连通;

102.所述第二支路28通过第三支路29与所述第二纵流道17连通;具体的,冷却水从所述进液流道14中流入所述第一横流道20的左端部和所述第二横流道21的左端部中,然后流至所述第一横流道20的右端部和所述第二横流道21的右端部中;在流动过程中冷却水与电池42换热进而导致在所述第一横流道20和所述第二横流道21中,右端的水温要高于左端的水温,因此右端的冷却效果要稍差一些,因此设置了所述第二支路28和所述第三支路29,增加了冷却水在右端的分布,进而使右端的冷却效果得到改善;

103.所述第三横流道22和所述第四横流道23的左端部分别与所述第一纵流道16连通;

104.所述第四横流道23的右端部与所述第二纵流道17连通;

105.所述第三横流道22的右端部通过两个第四支路30与所述第四横流道23连通;

106.两个所述第四支路30之间通过第五支路31连通;设置所述第四支路30和所述第五支路31的原因与设置所述第二支路28和所述第三支路29的原因是一样的,在此不做赘述;

107.多个所述第五横流道24并联设置,多个所述分流道26并联设置,所述第五横流道24的个数比所述分流道26的个数多;

108.所述第五横流道24的左端部与所述第三纵流道18连通;

109.所述第五横流道24的右端部与所述分流道26的左端部连通;

110.所述分流道26的右端部通过导流间隙32与所述第二纵流道17连通;在本实施例中,所述第五横流道24设有4个,所述分流道26设有3个。具体的,进液流道14中的冷却水流入所述第一纵流道16中,然后分流至所述第一横流道20、第二横流道21、第三横流道22和第四横流道23中,然后再流入所述第二纵流道17中。所述第二纵流道17中的冷却水经所述导流间隙32先分流至所述分流道26中,然后进一步分流至所述第五横流道24中,进而能够保证每个所述第五横流道24中的冷却水分布均匀;

111.多个所述第六横流道25并联设置;

112.所述第六横流道25的左端部与所述汇流道19连通;

113.所述汇流道19的一端部与所述第三纵流道18连通;

114.所述出液流道15与所述第三纵流道18连通;

115.所述第六横流道25的右端部与所述第二纵流道17连通;

116.所述第六横流道25的右端部与所述第二纵流道17之间设有至少一个分流阻挡部33;具体的,所述第二纵流道17中的冷却水经所述分流阻挡部33冲散后均匀流入多个所述第六横流道25中,然后流入所述汇流道19中,然后流入所述第三纵流道18中,最后从所述出液流道15排出;在本实施例中,所述第六横流道25设有4个。

117.如图4所示,所述液冷板200上具有依次并列分布的第一冷却区34、第二冷却区35、

第三冷却区36和第四冷却区37;

118.多个所述第一支流道位于所述第一冷却区34和所述第二冷却区35中;

119.多个所述第二支流道位于所述第三冷却区36和所述第四冷却区37中。

120.具体的,所述第一横流道20和所述第二横流道21位于所述第一冷却区34中;

121.所述第三横流道22和所述第四横流道23位于所述第二冷却区35中;

122.所述第五横流道24和所述分流道26位于所述第三冷却区36中;

123.所述第六横流道25和所述汇流道19位于所述第四冷却区37中;具体的,所述液冷板200上用于放置4个所述电池42,第一个所述电池42用于放置在所述第一冷却区34中,第二个所述电池42用于放置在所述第二冷却区35中,第三个所述电池42用于放置在所述第三冷却区36中,第四个所述电池42用于放置在所述第四冷却区37中。

124.如图1~10所示,所述液冷板200的上端部连接有用于定位和固定置于所述液冷板200上的电池42的安装梁38;具体的,所述安装梁38用于与所述电池42相抵以定位所述电池42,所述电池42还可以通过紧固件固定连接在所述安装梁38上;在本实施例中,所述安装梁38设有两个;

125.所述液冷板200的上端部连接有进液接头39和出液接头40;具体的,所述进液接头39与所述进液流道14连通,所述出液接头40与所述出液流道15连通。

126.实施例二

127.如图7~10所示,一种电池包,它包括如实施例一所述的加强型电池托盘,它还包括箱盖41和至少一个电池42;其中,

128.所述电池42安装在所述液冷板200上;

129.所述箱盖41连接在所述外框架组件100的上端部上并用于罩住所述电池42;具体的,所述电池42与所述液冷板200之间设有导热垫43,所述液冷板200的平面度提高后,可减少导热垫43的厚度需求,进而能够提升换热性能。

130.如图7~10所示,所述液冷板200的上端部连接有进液接头39和出液接头40;

131.所述进液接头39和所述出液接头40分别穿过所述箱盖41的侧壁并伸出至所述箱盖41外;

132.所述进液接头39与所述箱盖41之间以及所述出液接头40与所述箱盖41之间均设有密封环44;

133.所述箱盖41与所述外框架组件100之间还设有密封垫45;在本实施例中,所述箱盖41的下端部设有向外延伸的法兰边部46;

134.所述法兰边部46通过紧固件连接在所述内框部8上;

135.所述法兰边部46的外侧壁与所述上台阶部10抵接以便定位所述箱盖41;

136.所述法兰边部46的上表面与所述外框部9的上表面对齐;

137.具体的,所述内框部8中安装有拉铆螺母47,连接螺栓48穿过所述法兰边部46后螺纹连接在所述拉铆螺母47中进而将所述法兰边部46锁紧连接在所述内框部8上。

138.本技术的工作原理如下:

139.所述蜂窝板1、所述液冷板200和所述托板2均连接在所述外框架组件100上,所述液冷板200上用于放置电池42,通过所述蜂窝板1支撑住所述液冷板200,增强了所述液冷板200的承重性能,防止了所述液冷板200被压弯变形,能够使所述液冷板200保持平整,进而

使所述液冷板200与电池42之间的贴合度提高,提升了对电池42的散热效果,进而提升了电池42的性能,避免高温导致电池42性能下降。并且,所述蜂窝板1中具有蜂窝状的孔洞,能够在提高支承强度的前提下尽可能的降低重量,因此所述蜂窝板1具有重量轻、强度高、不易产生剪切的优点。由于所述蜂窝板1内的气体层被蜂窝板1分隔成众多封闭空隙,阻止了气体流动,使声波和热量不易传播,因而提高了隔音降噪和隔热性能。通过设置不同规格尺寸的蜂窝板1,可调整所述蜂窝板1的固有频率,改善共振、噪音等问题,提升nvh(noise、vibration、harshness,即汽车的噪声、振动与声振粗糙度)性能。

140.以上所述的具体实施例,对本技术解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本技术的具体实施例而已,并不用于限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1