一种芯片自动输送夹取结构的制作方法

1.本实用新型属于芯片输送技术领域,具体涉及一种芯片自动输送夹取结构。

背景技术:

2.芯片也称集成电路,在电子学中是一种将电路(主要包括半导体设备,也包括被动组件等)小型化的方式,并时常制造在半导体晶圆表面上,通常应用在通信、军工、探测等领域。

3.芯片加工之后,需要将其逐个放置在料带上进行封装,一方面用于保护芯片表面不受磨损,另一方面也方面芯片的运输,而目前通常需要操作工手动将芯片拿取至料带上,人工操作效率太低,增大了操作工的劳动强度的同时,还需要人工投入,浪费成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种芯片自动输送夹取结构。

5.为达到上述目的,本实用新型采用的技术方案是:一种芯片自动输送夹取结构,它包括:

6.支撑结构,所述支撑结构包括支撑柜、固定在所述支撑柜顶部的底板、固定在所述底板顶部的振动盘以及设置在所述振动盘一侧的直振器;

7.输送结构,所述输送结构包括固定在所述直振器顶部的输送通道、固定在所述底板顶部的动力机构以及与所述动力机构相连的吸嘴,所述吸嘴用于吸取输送通道内的芯片;

8.所述输送通道包括固定在所述直振器顶部且与振动盘相连的送料板、开设在所述送料板顶部且宽度可调的输送槽、固定在所述底板顶部的第一固定板、固定在所述第一固定板上的定位底板以及开设在所述定位底板顶部且宽度可调的暂存槽,所述暂存槽用于存放输送槽内的芯片。

9.优化地,所述输送通道还包括开设在所述送料板顶部的料槽、固定在所述送料板顶部的送料盖板、一体连接在所述送料盖板底部的导料板以及设置在所述导料板一侧调节槽,所述输送槽设置在所述导料板另一侧。

10.优化地,所述输送通道还包括开设在所述定位底板顶部且相互连通的第一定位槽和第二定位槽、固定在所述第一定位槽内的第一定位板、一体连接在所述第一定位板一侧的第二定位板以及设置在所述第二定位板远离第一定位板一侧的避让面,所述第二定位板置于第二定位槽内,所述暂存槽置于第二定位槽内。

11.优化地,所述动力机构包括固定在所述底板顶部的第二固定板、固定在所述第二固定板顶部的电机固定板、转动安装在所述电机固定板一侧的凸轮、可移动地设置在所述电机固定板一侧的联板、贯穿所述联板且竖直设置的联槽、与所述凸轮相连且穿过联槽的一级凸轮轴承、固定在所述一级凸轮轴承外圈上的卡板、固定在所述卡板上的二级滑轨以及固定在所述二级滑轨底部的吸嘴连接板,所述吸嘴固定在吸嘴连接板上。

12.优化地,所述动力机构还包括固定在所述电机固定板上的一级滑轨、滑动安装在所述一级滑轨上的一级滑块、开设在所述卡板内侧的卡槽、固定在所述二级滑轨内侧的二级滑块以及间隔固定在所述联板顶部的二级凸轮轴承,所述联板固定在一级滑块上,所述卡槽卡设在一级凸轮轴承外圈上,所述二级凸轮轴承的外圈抵设在凸轮的外周面上。

13.优化地,所述吸嘴底部一体连接有锥形管,所述锥形管底部一体连接有方形吸头,所述方形吸头与暂存槽相配合。

14.优化地,所述凸轮包括转动安装在所述电机固定板一侧的接触轮、一体连接在所述接触轮一侧的凸块以及连接所述接触轮和凸块的弧形部,所述一级凸轮轴承固定在凸块上。

15.优化地,所述卡槽具有相向设置的外接触面,所述一级凸轮轴承相背一侧开设有内接触面,所述内接触面与外接触面相配合。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

17.本实用新型芯片自动输送夹取结构自动化程度高,通过振动盘实现芯片的自动上料,设置宽度可调的暂存槽,来满足不同尺寸芯片的输送;吸嘴在动力机构的带动下吸取芯片并放置在料带上,提高了芯片的夹取效率,节省了人工的投入,节约成本。

附图说明

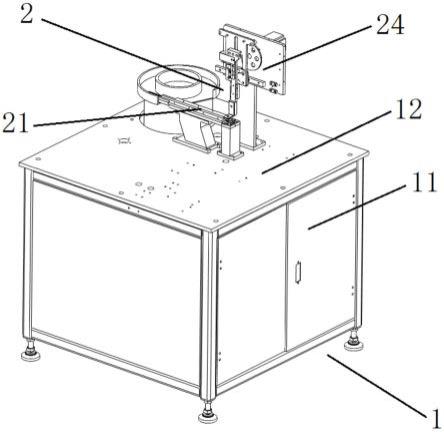

18.图1为本实用新型的结构示意图;

19.图2为本实用新型输送通道的结构示意图;

20.图3为本实用新型输送通道的局部结构示意图;

21.图4为本实用新型送料板的结构示意图;

22.图5为本实用新型送料盖板的结构示意图;

23.图6为本实用新型送料板和送料盖板固定在一起后的结构示意图;

24.图7为本实用新型图6的主视图;

25.图8为本实用新型定位底板的结构示意图;

26.图9为本实用新型定位顶板的结构示意图;

27.图10为本实用新型定位底板和定位顶板固定在一起后的结构示意图;

28.图11为本实用新型动力机构的结构示意图;

29.图12为本实用新型动力机构另一角度的结构示意图;

30.图13为本实用新型动力机构的右视图;

31.图14为本实用新型动力机构的局部结构示意图;

32.图15为本实用新型凸轮的结构示意图;

33.图16为本实用新型卡板的结构示意图;

34.图17为本实用新型吸嘴的结构示意图;

35.图18为本实用新型吸嘴与暂存槽的位置关系图;

36.图19为本实用新型一级凸轮轴承的结构示意图;

37.附图标记说明:

38.1、支撑结构;11、支撑柜;12、底板;13、振动盘;14、直振器;

39.2、输送结构;

40.21、输送通道;2110、送料板;2111、料槽;2112、送料盖板;2113、导料板;2114、第一固定板;2115、定位底板;2116、第一定位槽;2117、第二定位槽;2118、定位顶板;2119、第一定位板;2120、第二定位板;2121、避让面;2122、暂存槽;2123、输送槽;2124、调节槽;

41.23、吸嘴;231、锥形管;232、方形吸头;

42.24、动力机构;2410、第二固定板;2411、电机固定板;2412、伺服电机;2413、凸轮;2414、接触轮;2415、凸块;2416、一级凸轮轴承;24161、内接触面;2417、联板;2418、联槽;2419、二级凸轮轴承;2420、一级滑轨;2421、一级滑块;2422、卡板;2423、卡槽;24231、外接触面;2424、光电传感器;2425、感应片;2426、二级滑轨;2427、二级滑块;2428、吸嘴连接板。

具体实施方式

43.下面结合附图所示的实施例对本实用新型作进一步描述。

44.如图1所示,为本实用新型芯片自动输送夹取结构的结构示意图,它通常用于芯片的自动与夹取,以取代操作工,它包括支撑结构1和输送结构2。

45.支撑结构1作为编带机的基体,主要起承载功能,它包括支撑柜11、底板12、振动盘13和直振器14。支撑柜11由铝型材焊接而成,支撑柜11内固定有配电箱,为后续各结构的运作提供电源支持,支撑柜11底部固定有脚垫,将支撑柜11撑离地面,防止地面积水造成支撑柜11发生锈蚀,影响使用寿命。底板12为矩形金属板,通过螺栓与螺母配合的方式固定在支撑柜11的顶部,底板12用于支撑后续的输送结构2。振动盘13固定在底板12的顶部,待封装的芯片由操作工倒入振动盘13内,在振动盘13的作用下,实现单颗芯片有序的排列,直振器14固定在底板12上,与振动盘13配合使用(振动盘13与直振器14均选用现有常规的结构即可,振动盘13和直振器14两者通常是相互配合使用的,直振器14选用市售的yq-200z型号即可,振动盘13选用高稳智能科技(昆山)有限公司生产的芯片振动盘即可,振动盘13的原理在申请号为cn2022105203473的发明授权专利中有记载,这里不做赘述)。

46.输送结构2固定在底板12上,用于输送由振动盘13振动排列后的芯片,并将其夹取至封带上,它包括输送通道21、吸嘴23和动力机构24。输送通道21固定在直振器14上且与振动盘13相连,动力机构24固定在底板12上,用于带动吸嘴23将输送通道21内的芯片夹取走,如图2所示,为输送通道21的结构示意图,它包括送料板2110、料槽2111、送料盖板2112、导料板2113、第一固定板2114、定位底板2115、定位顶板2118、暂存槽2122、输送槽2123和调节槽2124等。

47.如图4所示,为送料板2110的结构示意图,送料板2110通过螺丝紧固的方式固定在直振器14的顶部,且与振动盘13相连。料槽2111开设在送料板2110的顶部,振动盘13内的芯片输送至料槽2111内,在直振器14的作用下,料槽2111内的芯片逐渐向前移动。如图5所示,为送料盖板2112的结构示意图,送料盖板2112的底部一体连接有导料板2113,且导料板2113的宽度小于料槽2111的宽度,如图6所示,送料盖板2112通过螺丝紧固的方式固定在送料板2110的顶部,此时导料板2113置于料槽2111内,如图7所示,由于料槽2111的宽度大于导料板2113的宽度,因此导料板2113在料槽2111内的左右两侧各留有两组槽,左侧槽为输送槽2123,右侧槽为调节槽2124,经振动盘13振动输送的芯片在输送槽2123内移动,在实际输送时,可以根据芯片的大小,适当调节送料盖板2112在送料板2110上的位置(适当向右移动送料盖板2112,减小调节槽2124宽度的同时,增大输送槽2123的宽度,以此来满足更大尺

寸芯片的输送,最后通过螺丝完成固定)。

48.第一固定板2114固定在底板12的顶部,定位底板2115通过螺丝紧固的方式固定在第一固定板2114的顶部。如图8所示,为定位底板2115的结构示意图,第一定位槽2116和第二定位槽2117开设在定位底板2115的顶部,且相互连通,第二定位槽2117朝向输送槽2123。如图9所示,为定位顶板2118的结构示意图,定位顶板2118由同一平面内的第一定位板2119和第二定位板2120组成,第一定位板2119和第二定位板2120一体成型,如图10所示,定位顶板2118固定在定位底板2115上,具体的,第一定位板2119置于第一定位槽2116内,第二定位板2120置于第二定位槽2117内,然后通过螺丝紧固的方式完成固定。第二定位板2120的长度小于第二定位槽2117的长度,因此,如图10所示,第二定位板2120与第二定位槽2117之间留有一段空隙,即暂存槽2122,暂存槽2122位于输送槽2123的前端,用于暂时存放输送槽2123内的芯片(第一定位槽2116的底部开设有圆形孔,第一定位板2119上开设有圆角矩形孔,紧固螺母辅以垫圈实现第一定位板2119的固定,在实际情况下,可以适当向外挪动第一定位板2119,以此来增大暂存槽2122的宽度,来满足大尺寸的芯片的存放,如图10所示,由于圆角矩形孔的长度大于圆形孔的直径,因此适当向外移动第一定位板2119,紧固螺母仍然可以穿过圆角矩形孔而固定在圆形孔内)。送料盖板2112的调节与第一定位板2119的调节是同步的,从而确保两者的槽宽一致(通过调节输送槽2123与暂存槽2122的宽度,可以提供整体结构的通用性,从而满足不同尺寸芯片的输送)。避让面2121设置在第二定位板2120远离第一定位板2119的一侧,如图10所示,避让面2121的底部靠近暂存槽2122,避让面2121的顶部远离暂存槽2122,后续吸嘴23吸取芯片时,避让面2121可以避免与吸嘴23发生干涉。

49.动力机构24固定在底板12上,用于带动吸嘴23在输送通道21上移动,从而将输送通道21内的芯片吸走,它包括第二固定板2410、电机固定板2411、伺服电机2412、凸轮2413、一级凸轮轴承2416、联板2417、联槽2418、二级凸轮轴承2419、一级滑轨2420、一级滑块2421、卡板2422、卡槽2423、光电传感器2424、感应片2425、二级滑轨2426、二级滑块2427和吸嘴连接板2428。第二固定板2410通过焊接的方式固定在底板12的上表面,且第二固定板2410与底板12相垂直。电机固定板2411通过螺丝紧固的方式固定在第二固定板2410的一侧,伺服电机2412的机壳固定在电机固定板2411上,伺服电机2412的输出轴穿过电机固定板2411且朝向输送通道21。凸轮2413安装在伺服电机2412的输出轴上,且在伺服电机2412的带动下,在电机固定板2411一侧转动,如图15所示,为凸轮2413的结构示意图,凸轮2413由接触轮2414、一体连接在接触轮2414一侧的凸块2415以及连接接触轮2414和凸块2415的弧形部组成(如图15所示,凸轮2413的形状呈乒乓球拍形,且接触轮2414的中部通过平键安装在伺服电机2412的输出轴上)。

50.如图19所示,为一级凸轮轴承2416的结构示意图,一级凸轮轴承2416由内轴与外圈组成,内轴与外圈之间圆周设有滚珠,因此一级凸轮轴承2416的内轴和外圈可以相对转动(如图19所示,一级凸轮轴承2416的外圈相背一侧开设有内接触面24161,内接触面24161与后续的外接触面24231相配合)。一级凸轮轴承2416固定在凸轮2413上,且随着凸轮2413的转动而同步转动(具体的,一级凸轮轴承2416的内轴固定在凸轮2413的凸块2415上)。一级滑轨2420通过螺丝紧固的方式固定在电机固定板2411上,一级滑块2421滑动安装在一级滑轨2420上,且一级滑块2421、一级滑轨2420和凸轮2413位于电机固定板2411的同一侧。联板2417的底部固定在一级滑块2421上,联板2417的顶部开设有竖直设置的联槽2418,一级

凸轮轴承2416的外圈置于联槽2418内,且一级凸轮轴承2416的外圈直径等于联槽2418的宽度,如图11、14所示,伺服电机2412带动凸轮2413转动,固定在凸轮2413上的一级凸轮轴承2416同步转动,由于一级凸轮轴承2416置于联槽2418内,因此一级凸轮轴承2416位置发生变化时,在一级凸轮轴承2416的外圈与联槽2418配合下,会驱动联板2417沿着一级滑轨2420移动,进而确保一级凸轮轴承2416始终处于联槽2418内,只不过一级凸轮轴承2416在联槽2418内的位置有所变化(在此过程中,一级滑轨2420和一级滑块2421起辅助支撑联板2417的作用,还可以确保联板2417只能实现水平移动,提高凸轮2413和一级凸轮轴承2416带动联板2417移动的精度;在本实施例中,竖直设置的联槽2418可以将一级凸轮轴承2416的运动第一时间施加给联板2417,提高联板2417运动时响应的准确性,因为联槽2418的宽度等于一级凸轮轴承2416的外圈直径,当凸轮2413带动一级凸轮轴承2416转动时,转动的一级凸轮轴承2416会有水平方向的分力,而水平方向的分力直接作用在联槽2418的侧壁上,因此会同步带动联板2417移动,如果联槽2418设计呈弧形,弧形的联槽2418会抵消掉一部分凸轮2413的运动轨迹,势必会降低联板2417的运行准确度)。

51.卡板2422固定在一级凸轮轴承2416上,且随着一级凸轮轴承2416的转动同步转动,如图16所示,为卡板2422的结构示意图,卡板2422靠近凸轮2413的一侧开设有卡槽2423,卡槽2423具有相向设置的两组外接触面24231,卡槽2423的外接触面24231与一级凸轮轴承2416外圈的内接触面24161相配合(在实际情况下,卡槽2423卡在一级凸轮轴承2416的外圈上,即一级凸轮轴承2416外圈的两组内接触面24161直接卡在卡槽2423的外接触面24231之间,由于内接触面24161和外接触面24231都是平面,因此卡在卡槽2423内的一级凸轮轴承2416的外圈不会发生转动,但一级凸轮轴承2416的外圈与一级凸轮轴承2416的内轴是可以相对转动的,因此凸轮2413带动一级凸轮轴承2416的内轴转动时,一级凸轮轴承2416的外圈连同卡板2422与凸轮2413同步转动,而一级凸轮轴承2416的外圈与一级凸轮轴承2416的内轴相对转动;在本实施例中,伺服电机2412并不是带动凸轮2413做360

°

旋转运动,而是带动凸轮2413在180

°

内做正反往复运动,因此卡板2422也是在180

°

在做正反往复运动,而卡板2422的两处极限位置分别对应输送通道21的末端和料带)。

52.电机固定板2411上固定有光电传感器2424,光电传感器2424位于凸轮2413的一侧,感应片2425固定在卡板2522上,且与光电传感器2424相配合使用(伺服电机2412选用市售的mbddt2210型号的即可,感应片2425与光电传感器2424感应的位置为初始位置即输送通道21的位置,在伺服电机2412的带动下,带动卡板2422转至末端位置即料带位置,末端位置处不需要设置光电传感器2424,因为伺服电机2412可以根据预先设定的角度运行,初始位置与末端位置夹角为180

°

)。二级凸轮轴承2419间隔固定在联板2417的顶部,二级凸轮轴承2419具有内轴和外圈,内轴与联板2417固定,外圈与内轴之间圆周设有滚珠,因此二级凸轮轴承2419的外圈与二级凸轮轴承2419的内轴可以相对转动(固定在联板2417上的二级凸轮轴承2419分为两组,两组二级凸轮轴承2419分别位于联槽2418的两侧,二级凸轮轴承2419的外圈抵在接触轮2414的外周面上,如图14所示,凸轮2413转动时,接触轮2414外周面带动二级凸轮轴承2419的外圈转动,利用接触轮2414与二级凸轮轴承2419外圈的摩擦,辅助一级凸轮轴承2416带动联板2417移动;在本实施例中,二级凸轮轴承2419并不是持续与接触轮2414相接触,而是间歇性的,而且两组二级凸轮轴承2419分布在联槽2418的两侧,即使凸轮2413带动凸块2415转动至最高点,由于联槽2418是竖直设置的,两组二级凸轮轴承

2419仍然位于凸轮2413的两侧,因此不存在干涉现象)。

53.二级滑轨2426固定在卡板2422的内侧,二级滑块2427固定在二级滑轨2426上,且二级滑块2427的内侧抵在联板2417上(伺服电机2412带动凸轮2413转动时,卡板2422、二级滑轨2426和二级滑块2427同步转动,此时二级滑块2427贴着联板2417的面转动,在二级滑块2427的作用下,确保二级滑轨2426的底部不发生摆动,确保后续吸嘴23吸取芯片时位置的准确)。吸嘴连接板2428固定在一级滑轨2420的底部,用于固定吸嘴23。如图17所示,为吸嘴23的结构示意图,吸嘴23的底部一体连接有锥形管231,锥形管231呈倒置的状态即锥形管231的底部面积小于顶部面积。方形吸头232一体连接在锥形管231的底部,且方形吸头232与暂存槽2122相配合(吸嘴23、锥形管231和方形吸头232内开设有直径渐缩的管路,外部的真空管与吸嘴23的顶部相连,直径渐缩的管路可以逐渐增大单位面积内气体的压强,确保更加牢固的吸取芯片;在本实施例中,方形吸头232的大小等于暂存槽2122的大小,如图18所示,在吸取芯片时,方形吸头232直接伸入暂存槽2122内,提高了吸取时的密封性,方形吸头232的底部贴在芯片的上表面,然后由直径渐缩的管路吸取位于暂存槽2122内的芯片,并将其转运至料带处)。

54.本实用新型芯片自动输送夹取结构的工作原理如下:

55.首先根据预输送芯片的大小,调节暂存槽2122的大小,并且更换与暂存槽2122配套的吸嘴23,然后操作工将芯片倒入振动盘13内,在振动盘13和直振器14的作用下,将芯片输送至暂存槽2122内,最后由动力机构24带动吸嘴23将暂存槽2122内的芯片吸取至料带上。

56.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1