一种电池片施胶装置及电池成串设备的制作方法

本技术涉及光伏电池串生产领域,具体地说是一种电池片施胶装置及电池成串设备。

背景技术:

1、为了解决高温焊接容易引起的裂片问题,业内出现了一种低温焊接工艺,其先在电池片上的指定位置施胶,再将焊带与电池片进行布串,然后通过低温加热或光照等方式使胶水固化,使电池片与焊带通过胶粘接实现定位性接触,形成电池串,再在组件层压时使焊带和电池片实现欧姆接触。

2、在对电池片进行施胶前,需要先对电池片实施规整,以使得电池片上的栅线与施胶装置的施胶方向平行。目前一般采用侧边规整机构从两侧实施对电池片的两条侧边的规整,以将电池片的两条侧边规整至与施胶装置的施胶方向平行。

3、但是,当电池片存在尺寸误差或者栅线错位误差时,则会导致电池片上的栅线与电池片的两条侧边未完全平行,此时,采用侧边规整机构对电池片进行规整,并不能将电池片上的栅线规整成与施胶装置的施胶方向平行。如此,施胶装置施胶后的胶点会偏离电池片的栅线,导致后续的电池成串过程中,焊带无法完全覆盖栅线,出现露白缺陷。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种电池片施胶装置,其采用如下技术方案:

2、一种电池片施胶装置,包括输送机构、规整机构、第一相机、转运机构及施胶机构,其中:

3、输送机构用于接收正面朝上的待施胶的电池片,并将电池片输送至规整机构;

4、第一相机位于规整机构的上方,第一相机至少用于实施对电池片的正面上的栅线的定位;

5、规整机构用于在第一相机定位栅线后实施对电池片的规整,以将电池片上的栅线规整至与施胶机构的胶点施加方向平行;

6、转运机构用于将规整后的电池片转运至施胶机构;

7、施胶机构用于实施对电池片的正面和/或背面的施胶。

8、通过输送机构、转运机构及施胶机构的配合,本实用新型的电池片施胶装置能够实现对电池片的正面和/或背面自动施胶,施胶效率高。特别的,通过第一相机和规整机构的配合,本实用新型通过使电池片正面朝上输送,第一相机获取电池片正面上的栅线的位置信息,规整机构根据此位置信息来实施对电池片上的栅线的直接规整,从而保证电池片上的栅线与施胶机构的胶点施加方向平行,最终保证施胶装置施胶后的胶点位于电池片的栅线上。

9、在一些实施例中,规整机构包括规整组件、支撑板、顶升机构及承载板,其中:支撑板连接在规整组件的驱动端上,规整组件用于驱动支撑板沿垂直于输送机构的输送方向平移,以及用于驱动支撑板在水平面上转动;顶升机构设置在支撑板上,承载板连接在顶升机构的驱动端上,承载板上设有供输送机构穿过的输送避让槽,顶升机构用于驱动承载板在规整高位和避让低位之间升降;顶升机构驱动承载板下降至避让低位时,电池片在输送机构上输送;顶升机构驱动承载板上升至规整高位时,输送机构进入至输送避让槽内,输送机构上的电池片落至承载板上;承载板上还设置有用于吸附电池片的吸附结构。

10、通过对规整机构进行设置,使得规整机构能够将输送机构上的电池片托起进行规整,避免了因推动电池片侧边进行规整时容易造成的电池片损坏。

11、在一些实施例中,输送机构包括并排设置的第一输送带和第二输送带,电池片搭放于第一输送带和第二输送带上;承载板上设置有供第一输送带穿过的第一输送避让槽和供第二输送带穿过的第二输送避让槽;顶升机构驱动承载板上升至规整高位时,第一输送带和第二输送带分别进入至第一输送避让槽和第二输送避让槽内,搭放于第一输送带和第二输送带上的电池片落至承载板上。

12、通过将输送机构设置成包括第一输送带和第二输送带,并在规整组件的承载板上设置供第一输送带穿过的第一输送避让槽和供第二输送带穿过的第二输送避让槽,实现了,当顶升机构驱动承载板向上顶升时,第一输送带和第二输送带上的电池片能够顺利地过渡至规整机构的承载板上。

13、在一些实施例中,承载板为透光板,规整机构还包括设置在承载板下方的下光源,第一相机的下方还设置有上光源。

14、下光源和上光源分别从电池片的下方及电池片的上方照射电池片,从而提升第一相机对电池片的拍照定位效果。

15、在一些实施例中,第一相机还用于实施对电池片的外观缺陷检测,输送机构的输出端设置有ng料盒;顶升机构驱动承载板下降至避让低位时,输送机构将存在外观缺陷的电池片输送至ng料盒内。

16、规整机构仅规整通过外观缺陷检测的电池片,并将规整后的电池片供应给转运机构,而存在外观缺陷的电池片则被输送机构直接输送至ng料盒内。如此设置,可提升后道串接好的电池串的质量。

17、在一些实施例中,施胶机构包括沿转运机构的转运路径依次设置的第一施胶装置、第一翻转机构及第二施胶装置,其中:第一施胶装置用于实施对电池片的正面施胶;翻转机构用于从转运机构上拾取电池片,并将电池片翻转至背面朝上;第二施胶装置用于实施对翻转后的电池片的背面施胶。

18、通过将施胶机构设置成包括沿转运机构的转运路径依次设置的第一施胶装置、第一翻转机构及第二施胶装置,使得施胶机构能够连续实施对电池片的正面及反面的施胶,从而提升施胶效率。

19、在一些实施例中,转运机构包括上料抓手、第一转运部、移载抓手及第二转运部,其中:上料抓手用于将规整后的电池片从规整机构转移至第一转运部上;第一转运部用于将电池片依次移送至第一施胶装置和第一翻转机构;移载抓手用于从第一翻转机构上拾取翻转后的电池片,并将拾取的电池片移载至第二转运部上;第二转运部用于将电池片移送至第二施胶装置。

20、通过上料抓手、第一转运部、移载抓手及第二转运部的配合,转运机构实现了将电池片依次从规整机构转运至第一施胶装置、第一翻转机构及第二施胶装置处。

21、在一些实施例中,电池片施胶装置还包括设置在第二施胶装置后道的第二翻转机构;第二翻转机构用于从转运机构上拾取完成背面施胶的电池片,并将电池片翻转至正面朝上。

22、后道的串焊机在实施对电池片的串接时,电池片需要以正面朝上的状态被上料至焊接机台上。通过在第二施胶装置的后道设置第二翻转机构,可将完成背面施胶的电池片翻转至正面朝上,如此,电池片可以被直接转运至串焊机中实施焊接,从而提升串焊效率。

23、在一些实施例中,电池片施胶装置还包括出料抓手和转接平台,出料抓手用于从第二翻转机构上拾取翻转后的电池片,并将电池片转移至转接平台上。

24、通过设置出料抓手和转接平台,实现了对完成施胶及翻转后的电池串的自动下料及转存,方便后道的串焊机拾取电池片。

25、在一些实施例中,第一施胶装置和第二施胶装置为丝网印胶装置,丝网印胶装置的网孔排布轨迹与电池片上的栅线平行;或者,第一施胶装置和第二施胶装置为点胶头,点胶头的点胶方向与电池片上的栅线平行。

26、采用丝网印胶装置对电池片施胶,可大幅度地提升施胶效率。采用点胶头对电池片施胶,可提升施胶点的施胶精度。

27、在一些实施例中,电池片施胶装置还包括电池片供料机构,电池片供料机构用于将待施胶的电池片供应至输送机构;电池片供料机构包括料盒输送机构及取料抓手,其中,料盒输送机构用于将装有待施胶的电池片的料盒输送至取料抓手处,取料抓手用于从料盒内拾取电池片,并将拾取的电池片放置至输送机构上,料盒输送机构还用于输出被取空的料盒。

28、通过设置电池片供料机构,实现了对待施胶的电池片的供料。通过将电池片供料机构进一步设置成包括料盒输送机构和取料抓手,电池片供料机构实现了对电池片的自动取片及自动上料,并实现了对料盒的自动流转。

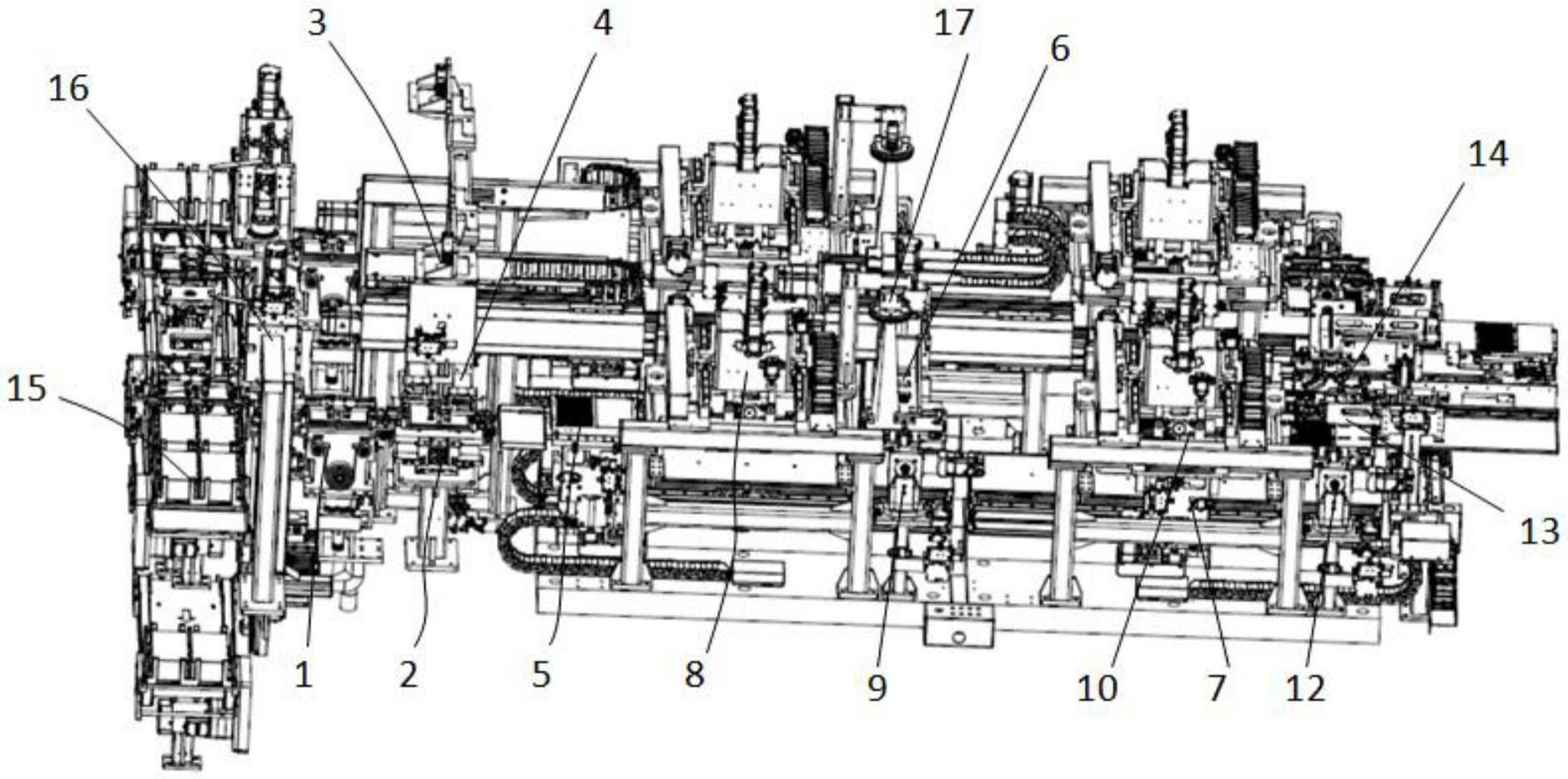

29、本实用新型还提供了一种电池成串设备,包括上述任一项所述的电池片施胶装置、电池片铺放装置、焊带铺放机构、输送装置及压接机构,其中:电池片施胶装置用于提供施胶后的电池片;电池片铺放装置用于从电池片施胶装置上拾取施胶后的电池片,以及用于与焊带铺放机构相配合,按预定规则将电池片和焊带叠放至输送装置上,并使得各焊带均覆盖在对应电池片的各栅线上;输送装置用于将叠放好的电池片及焊带输送至压接机构;压接机构用于将叠放好的电池片及焊带压紧并使电池片上的胶固化,以使焊带粘接在电池片上。

30、通过电池片施胶装置、电池片铺放装置、焊带铺放机构、输送装置及压接机构的配合,电池成串设备实现了电池片的施胶及自动成串,提升了电池串生产效率。

31、在一些实施例中,电池成串设备还包括第二相机,第二相机用于在电池片铺放装置拾取电池片前,实施对电池片施胶装置提供的电池片的正面栅线的定位。

32、通过设置第二相机,实现了对电池片施胶装置提供的电池片的正面栅线的定位。从而保证电池片铺放装置和焊带铺放机构在铺放电池片和焊带时,焊带精准覆盖在对应的栅线上。

- 还没有人留言评论。精彩留言会获得点赞!