引线框架封装结构的制作方法

1.本实用新型涉及半导体封装技术领域,具体涉及一种引线框架封装结构。

背景技术:

2.引线框架作为集成电路的芯片载体,是一种借助于键合材料实现芯片内部电路引出端与外引线的电气连接,它起到了和外部导线连接的桥梁作用,绝大部分的半导体集成块中都需要使用引线框架,是电子信息产业中重要的基础材料。引线框架主要包括有框架本体、基岛、芯片,芯片设置在基岛上,芯片通过金属导线连接框架本体上的管脚。

3.传统的引线框架中,一般采用超声波焊接方式将金属导线与管脚焊接连接,在封装后,由于管脚与塑封体之间存在内应力,容置导致管脚与塑封体之间产生界面分层的问题,造成金属导线与管脚之间的焊接点被拔起,产品可靠性差。

技术实现要素:

4.本实用新型针对现有技术存在之缺失,提供一种引线框架封装结构,其能阻止管脚与塑封体之间产生界面分层,避免金属导线与管脚之间的焊接点被拔起,产品可靠性更好。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.一种引线框架封装结构,包括框架本体和包覆于框架本体上的塑封体,所述框架本体上设有基岛,所述基岛的正面设有芯片,所述框架本体的一侧设有管脚,所述管脚靠近基岛的一端形成有连接板,所述芯片与连接板之间通过金属导线焊接连接,所述连接板的周向侧壁开设有若干凹槽,所述凹槽贯穿连接板的正面和背面,若干所述凹槽呈环形分布且围绕在金属导线与连接板之间的焊接点外侧,封装时,所述塑封体部分嵌入凹槽内形成塑封连筋,所述塑封连筋将连接板正面与背面的塑封体连为一体;通过在连接板的周向侧壁设置若干凹槽,若干凹槽呈环形分布且围绕在金属导线与连接板之间的焊接点外侧,封装时,塑封体部分嵌入凹槽内形成塑封连筋,塑封连筋将连接板正面与背面的塑封体连为一体,从而形成锁扣来抵抗内应力,阻止管脚与塑封体之间产生界面分层,避免金属导线与管脚之间的焊接点被拔起,产品可靠性更好;同时,设置凹槽可减小连接板面积,从而减少管脚与塑封体的界面分层区域,内应力更小,焊接点更牢固。

7.作为一种优选方案,所有所述凹槽的正面面积之和与连接板正面面积的比值为10%~40%。

8.作为一种优选方案,所述连接板具有第一侧壁、第二侧壁以及第三侧壁,所述第一侧壁位于连接板面向基岛的一侧,所述第二侧壁和第三侧壁分别与第一侧壁的两端连接,若干所述凹槽包括第一凹槽、第二凹槽以及第三凹槽,所述第一凹槽、第二凹槽以及第三凹槽分别设于第一侧壁、第二侧壁以及第三侧壁上。

9.作为一种优选方案,所述第一凹槽、第二凹槽以及第三凹槽分别设于第一侧壁、第二侧壁以及第三侧壁的中部。

10.作为一种优选方案,所述第一凹槽与第二凹槽之间的连接板形成有在焊接金属导线时固定连接板的第一抓压着区域,所述连接板远离第一侧壁的一侧具有第四侧壁,所述第四侧壁与第三凹槽之间的连接板形成有在焊接金属导线时固定连接板的第二抓压着区域。

11.作为一种优选方案,所述第一抓压着区域和第二抓压着区域的表面均为平整面。

12.作为一种优选方案,所述凹槽为弧形凹槽,所述凹槽向连接板的中心方向延伸。

13.作为一种优选方案,所述金属导线为细铝线。

14.作为一种优选方案,所述金属导线为镀金细铝线,所述金属导线与连接板之间的焊接点的外侧包覆有用于加固该焊接点的锡膏层。

15.作为一种优选方案,所述金属导线与连接板的连接处具有两个或两个以上的焊接点。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,通过在连接板的周向侧壁设置若干凹槽,若干凹槽呈环形分布且围绕在金属导线与连接板之间的焊接点外侧,封装时,塑封体部分嵌入凹槽内形成塑封连筋,塑封连筋将连接板正面与背面的塑封体连为一体,从而形成锁扣来抵抗内应力,阻止管脚与塑封体之间产生界面分层,避免金属导线与管脚之间的焊接点被拔起,产品可靠性更好;同时,设置凹槽可减小连接板面积,从而减少管脚与塑封体的界面分层区域,内应力更小,焊接点更牢固。

17.为更清楚地阐述本实用新型的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本实用新型作进一步详细说明:

附图说明

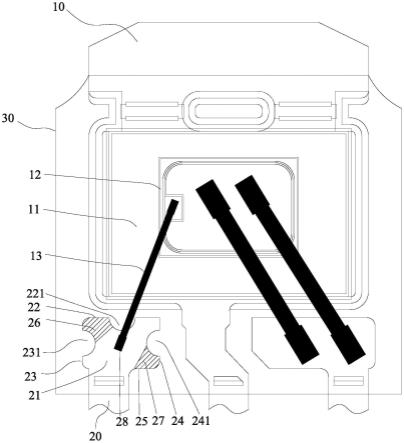

18.图1是本实用新型之第一实施例的结构示意图;

19.图2是本实用新型之第一实施例的截面示意图;

20.图3是本实用新型之第二实施例的结构示意图;

21.图4是本实用新型之第二实施例的截面示意图;

22.图5是本实用新型之第三实施例的结构示意图。

23.附图标识说明:

24.10-框架本体

ꢀꢀꢀꢀꢀ

11-基岛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-芯片

25.13-金属导线

ꢀꢀꢀꢀꢀ

20-管脚

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21-连接板

26.22-第一侧壁

ꢀꢀꢀꢀꢀ

221-第一凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

23-第二侧壁

27.231-第二凹槽

ꢀꢀꢀꢀ

24-第三侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241-第三凹槽

28.25-第四侧壁

ꢀꢀꢀꢀꢀ

26-第一抓压着区域27-第二抓压着区域

29.28-焊接点

ꢀꢀꢀꢀꢀꢀꢀ

29-锡膏层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-塑封体

30.31-塑封连筋

具体实施方式

31.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的

方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

33.如图1-2所示,本实用新型公开一种引线框架封装结构,包括框架本体10和包覆于框架本体10上的塑封体30,所述框架本体10上设有基岛11,所述基岛11的正面设有芯片12,所述框架本体10的一侧设有管脚20,所述管脚20靠近基岛11的一端形成有连接板21,所述芯片12与连接板21之间通过金属导线13焊接连接,所述连接板21的周向侧壁开设有若干凹槽,所述凹槽贯穿连接板21的正面和背面,若干所述凹槽呈环形分布且围绕在金属导线13与连接板21之间的焊接点28外侧,封装时,所述塑封体30部分嵌入凹槽内形成塑封连筋31,所述塑封连筋31将连接板21正面与背面的塑封体30连为一体。

34.在第一实施例中,所有所述凹槽的正面面积之和与连接板21正面面积的比值为10%~40%,进一步优选15%~25%,本实施例优选20%。

35.所述连接板21具有第一侧壁22、第二侧壁23以及第三侧壁24,所述第一侧壁22位于连接板21面向基岛11的一侧,所述第二侧壁23和第三侧壁24分别与第一侧壁22的两端连接,若干所述凹槽包括第一凹槽221、第二凹槽231以及第三凹槽241,所述第一凹槽221、第二凹槽231以及第三凹槽241分别设于第一侧壁22、第二侧壁23以及第三侧壁24上。

36.所述第一凹槽221、第二凹槽231以及第三凹槽241分别设于第一侧壁22、第二侧壁23以及第三侧壁24的中部,通过将第一凹槽221、第二凹槽231以及第三凹槽241分别设于第一侧壁22、第二侧壁23以及第三侧壁24的中部,使得塑封后,三个凹槽内成型的塑封连筋31作用于连接板21的力度均匀,阻止连接板21与塑封体30之间的界面分层。

37.所述第一凹槽221与第二凹槽231之间的连接板21形成有在焊接金属导线13时固定连接板21的第一抓压着区域26,所述连接板21远离第一侧壁22的一侧具有第四侧壁25,所述第四侧壁25与第三凹槽241之间的连接板21形成有在焊接金属导线13时固定连接板21的第二抓压着区域27,所述第一抓压着区域26和第二抓压着区域27的表面均为平整面;通过在第一凹槽221与第二凹槽231之间的连接板21设置第一抓压着区域26,以及在第四侧壁25与第三凹槽241之间的连接板21设置第二抓压着区域27,连接板21的周向侧壁开设凹槽后保留足够空间用于在焊接金属导线13时固定连接板21,充分利用连接板21的空间,布局合理,结构紧凑,有利于产品小型化。

38.所述第一凹槽221、第二凹槽231以及第三凹槽241均为弧形凹槽,所述第一凹槽221、第二凹槽231以及第三凹槽241均向连接板21的中心方向延伸,通过将凹槽设置为弧形形状,形状规整易于冲切加工,在封装时,也有利于塑封料流动并填满至凹槽内,使塑封料与凹槽的内壁面结合更紧密。

39.所述金属导线13为细铝线,所述细铝线直径为120um~130um,优选为125um。

40.如图3-4所示,本实用新型的第二实施例,其与上述实施例的区别在于,所述金属导线13为镀金细铝线,所述金属导线13与连接板21之间的焊接点28的外侧包覆有用于加固该焊接点28的锡膏层29,通过采用镀金细铝线,并在镀金细铝线连接板21之间的焊接点28

的外侧包覆锡膏层29,锡膏层29对焊接点28起到强化加固作用,从而使金属导线13与连接板21之间的连接更牢固。

41.如图5所示,本实用新型的第三实施例,其与上述实施例的区别在于,所述金属导线13与连接板21的连接处具有两个焊接点28,在第三实施例中,所述金属导线13与连接板21的连接处也可以设置两个以上的焊接点28;通过采用多个焊接点28,提高金属导线13与连接板21的焊接强度,焊接更牢固。

42.综上所述,本实用新型通过在连接板21的周向侧壁设置若干凹槽,若干凹槽呈环形分布且围绕在金属导线13与连接板21之间的焊接点28外侧,封装时,塑封体30部分嵌入凹槽内形成塑封连筋31,塑封连筋31将连接板21正面与背面的塑封体30连为一体,从而形成锁扣来抵抗内应力,阻止管脚20与塑封体30之间产生界面分层,避免金属导线13与管脚20之间的焊接点28被拔起,产品可靠性更好;同时,设置凹槽可减小连接板21面积,从而减少管脚20与塑封体30的界面分层区域,内应力更小,焊接点28更牢固。

43.以上所述,仅是本实用新型的较佳实施例而已,并不用以限制本实用新型,故凡是依据本实用新型的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1