一种高压连接器绝缘扣件以及高压熔断器型连接器的制作方法

1.本实用新型涉及新能源汽车的电器连接器技术领域,具体涉及一种高压连接器绝缘扣件以及高压熔断器型连接器。

背景技术:

2.在混合动力、电动等新能源汽车领域,动力电池需要通过高压配电装置为汽车不同功能模块提供电能,比如空调模块、音响模块等。保证各个模块稳定工作需要使用到高压连接器以安全实现新能源汽车内部模块之间的电性连接。

3.传统的熔断器高压连接器,一般包括高压输入部,该高压输入部设置正极功率端子以及负极功率端子,正极或者负极功率端子之一与熔断器串接,从而对高压连接器以及连接的功能模块起到过流保护的作用,保护新能源汽车的电路功能模块的安全运行。

4.现有的熔断器连接器没有对功率输入端子进行扩展分路,串接熔断器以后仅单路输出。新能源汽车内部多个功能模块模块和电池之间需要使用多个熔断器连接器实现安全连接,车辆内部的安装空间有限,多个熔断器的使用不仅占用安装空间,而且臃肿和杂乱的电路连接存在电气安全隐患并且限制电池模组的容量。

5.如果对功率输入端子进行扩展分路的话,正负极功率端子分路产生的多路分支电极势必大大增加高压连接器的体积,占用新能源汽车的内部安装空间。

技术实现要素:

6.基于此,为解决传统技术中上述的技术问题,本实用新型提出了一种具有可拆卸插拔的绝缘扣件的高压熔断器型连接器,绝缘扣件卡装在绝缘壳体之中后在上下两侧形成绝缘腔室,其底部用于对第一导电铜排的分支电极进行限位,顶部用于对第二导电铜排的分支电极进行固定,在绝缘壳体有限空间前提下实现三路分支电极的紧凑安装以及安全稳定输出。

7.第一方面,本实用新型涉及一种高压连接器绝缘扣件,可拆卸卡扣在连接器绝缘壳体的输入部与三层分线部之间,所述绝缘扣件的下方在底层形成第一绝缘腔室,所述绝缘扣件的上方在中层和上层之间形成第二绝缘腔室,所述绝缘扣件包括架体,所述架体上部包括三个设置在第二绝缘腔室的用于固定对应分支第二电极的内置螺母固定位,相邻固定位之间由扣件隔板隔开,所述架体下部包括三个设置在所述第一绝缘腔室的分支第一电极隔离位。

8.第二方面,本实用新型设计一种高压熔断器型连接器,包括绝缘壳体以及安装在其中的绝缘扣件、第一功率端子、第二功率端子、一分三的第一导电铜排以及一分三的第二导电铜排,所述绝缘壳体包括输入部以及三层的分线部,所述绝缘扣件可拆卸卡扣在所述输入部与分线部之间在所述绝缘壳体的底层形成安装所述第一导电铜排的第一绝缘腔室,所述绝缘扣件的上方形成安装所述第二导电铜排以及连接的熔断器的第二绝缘腔室,所述绝缘扣件包括架体,所述架体上部包括三个用于固定所述第二导电铜排分支电极的内置螺

母固定位,所述架体下部包括三个用于限位所述第一导电铜排分支电极的电极隔离位。

9.本实用新型的高压熔断器型连接器,通过绝缘扣件简化内腔安装结构,当绝缘扣件卡装在绝缘壳体之中后在上下两侧形成绝缘腔室,其底部用于对第一导电铜排的分支电极进行限位,顶部用于对第二导电铜排的分支电极进行固定,在绝缘壳体有限空间前提下,实现正负三路分支电极的紧凑安装以及安全稳定输出,为新能源汽车提供分路更多和线路更精简的配电分配模块。

10.本实用新型的高压熔断器型连接器,第一和第二功率端子沿着线缆输出方向前后排布,对靠近输出位置的功率端子采用简单直线方式进行分线并从底部布设输出线缆,对远离输出位置的功率端子从顶部连接作为电路安全保险的熔断器,熔断器的输出端阶梯形折回中部连接输出线缆,正负极连接端子结构简单并且可避免导电通路的交叉,同时保证在有限空间中满足正负极的安全电气隔离距离,同时,功率端子和连接端子的整体设计在满足电气设计要求的前提下可将连接器做到最小,可适应和改善新能源汽车内部配电的紧凑性要求。

11.本实用新型的高压熔断器型连接器,壳体内的导电端子完全采用螺栓固定的导电线路设计,满足最严苛的振动、冲击环境的对高压连接器的连接可靠性要求。并同时保证安全电气隔离距离。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.其中:

14.图1为本实用新型高压熔断器型连接器的分解结构图;

15.图2为图1所示金属外壳和绝缘壳体结构图;

16.图3为绝缘壳体沿图2中q-q剖面线的剖面结构图;

17.图4为绝缘壳体沿图2中p剖面线的剖面结构图;

18.图5为绝缘壳体立体结构图;

19.图6为本实用新型高压熔断器型连接器的双排输出导电铜排的电气结构图;

20.图7为本实用新型导电铜排的立体结构图;

21.图8为本实用新型导电铜排的侧面结构视图;

22.图9为本实用新型高压熔断器型连接器顶部显示并列熔断器的结构图;

23.图10为本实用新型高压熔断器型连接器沿图9中s-s剖面线的剖视图;

24.图11为本实用新型高压熔断器型连接器的绝缘扣件俯视结构图;

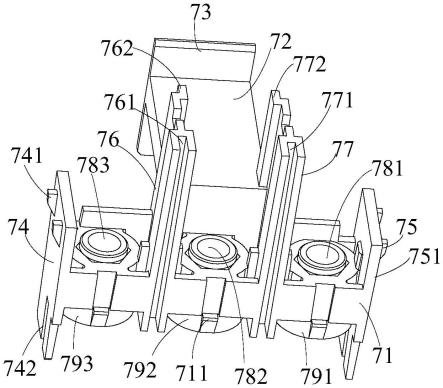

25.图12为本实用新型高压熔断器型连接器的绝缘扣件仰视结构图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.请参考图1,所示为本实用新型的高压熔断器型连接器的分解结构图;图2至图5为相互扣合的绝缘壳体4以及金属外壳1的具体结构图。图6至图8为导电铜排的分解图和组合图。图11以及图12为绝缘扣件的结构图。

28.本实用新型的高压熔断器型连接器,通过使用绝缘扣件在较小体积的连接器中对内腔进行绝缘、隔离和分层,以实现三路正负分支电极的螺栓安装,为新能源汽车提供分路更多和线路更精简的配电分配模块。

29.本实施例的高压连接器绝缘扣件,可拆卸卡扣在连接器绝缘壳体4的输入部m与三层分线部n之间,该绝缘扣件的下方在底层形成第一绝缘腔室,该绝缘扣件的上方在中层和上层之间形成第二绝缘腔室,该绝缘扣件7包括架体71,该架体上部包括三个设置在第二绝缘腔室的用于固定对应分支第二电极的内置螺母固定位781、782、783,相邻固定位之间由扣件隔板76、77隔开,该架体下部包括三个设置在该第一绝缘腔室的分支第一电极隔离位791、792、793。

30.该绝缘扣件即起到对绝缘壳体的内腔进行分层和绝缘隔离的作用,同时也起到对下方的第一导电铜排的限位和对上方的第二导电铜排的固定的作用。充分精简绝缘壳体的内部安装结构,最大可能提高空间利用率并同时保持正负导电铜排之间导电线路的电气隔离距离。

31.本实施例的高压熔断器型连接器包括绝缘壳体4以及安装在其中的绝缘扣件、第一功率端子a1、第二功率端子a2、一分三的第一导电铜排5以及一分三的第二导电铜排6,该绝缘壳体4包括输入部m以及三层的分线部n,该绝缘扣件7可拆卸卡扣在该输入部m与分线部n之间在该绝缘壳体的底层形成安装该第一导电铜排的第一绝缘腔室,该绝缘扣件的上方形成安装该第二导电铜排以及连接的熔断器的第二绝缘腔室,该绝缘扣件7包括架体71,该架体上部包括三个用于固定该第二导电铜排分支电极的内置螺母固定位781、782、783,该架体下部包括三个用于限位该第一导电铜排分支电极的电极隔离位791、792、793。

32.该第一功率端子以及第二功率端子沿着输入方向高低设置以与连接器的三层结构的下层和上层对应。此外该第一功率端子以及第二功率端子沿着线缆的输出方向d2直线排布,该第一功率端子靠近线缆的输出位置s,该第二功率端子a2远离该输出位置s。

33.本实施例的功率端子和连接端子的整体设计在满足电气设计要求的前提下将连接器体积做到最小。完全螺栓固定的导电铜排的导电线路设计可抵抗震动和冲击的干扰。在本实施例以及以下描述中,该第一功率端子为负极功率端子,该第二功率端子为正极功率端子。可以理解的是,在另一实施例中,该第一功率端子为正极功率端子,该第二功率端子为负极功率端子。

34.本实施例的第一功率端子以及第二功率端子沿着线缆输出方向前后直线排布,对靠近输出位置s的功率端子采用简单直线方式进行分线和输出,对远离输出方向的功率端子连接作为电路安全保险的熔断器,熔断器的输出端阶梯形折回中部连接输出线缆。本实施例的连接器可分成三路配电,一分三多路正负极导电端子结构简单并且可避免交叉,优化连接器壳体内部的空间利用率能在适当空间条件下满足正负极的安全电气隔离距离。

35.具体实施例

36.请参考图1,所示为本实用新型的高压熔断器型连接器的分解结构图。

37.该连接器包括金属外壳1、绝缘壳体4、第一导电铜排5、第二导电铜排6、熔断器保护盖49、金属上盖12以及二次锁结构8。

38.该金属外壳1由该金属上盖12闭合形成连接器的外壳以及全屏蔽器件。

39.请一并参考图2,该金属外壳1中部设置梯面,该梯面将金属外壳内部分为上下两部分,在梯面上开设安装孔并形成金属插接部112,该插接部用于引入功率端子。该金属外壳1侧壁上开设多个用于固定绝缘壳体4的扣槽,比如扣槽16用于将该绝缘壳体4安装至该金属外壳1中。该金属外壳1在扣槽16的下方开设双排三个一组的导线孔。

40.如图3至图5所示,该绝缘壳体4包括输入部m与分线部n,该分线部n通过第一绝缘隔板431以及第二绝缘隔板432将内部分为上层l3、中层l2以及下层l1。该输入部m包括内侧较低位置的第一电极位411以及外侧较高位置的第二电极位412,该第二电极位412两侧设置两个用于从一端连接熔断器的内置螺母固定位451、452,该第二绝缘隔板432上设置三个用于从另一端连接熔断器的内置螺母固定位461、462、463。

41.该输入部m上设置第一绝缘竖板441以及第二绝缘竖板442以隔出熔断器安装空间。该分线部n上设置与该第一绝缘隔板431以及第二绝缘隔板432交叉设置的第三绝缘竖板443以及第四绝缘竖板444,并同时在该绝缘壳体4的尾部形成上下两排三个一组的内导线孔,该内导线孔与金属外壳1的导线孔对齐。

42.该绝缘壳体4在外壁设置至少一对卡扣,比如上卡扣481以及下卡扣483。该金属外壳1的扣槽与对应卡扣配合,将该绝缘壳体4安装至该金属外壳1中,比如扣槽16与对应下卡扣483配合,上方扣槽与对应上卡扣481配合将绝缘壳体4固定卡装在金属外壳1之中。

43.绝缘扣件7可拆卸卡扣在该输入部m与分线部n之间,该绝缘扣件7的下方在该第一电极位411和下层l1之间形成第一绝缘腔室。该绝缘扣件7的上方在该第二电极位412、中层l2和上层l3之间形成第二绝缘腔室。该绝缘壳体4在该第一绝缘腔室中设置三个用于固定分支第一电极的内置螺母固定位421、422、423。

44.请一并参考图11以及图12,该绝缘扣件7包括架体71、电极隔离板72以及安装板73。该电极隔离板72从该架体71一侧伸出。该架体71两侧设置第一侧板74以及第二侧板75,该第一侧板74上设置扣榫741。该第二侧板75上同样设置扣榫751。该架体71一端设置至少一加强扣榫711,本实施例中,设置三个加强扣榫711。

45.该安装板73设置在该电极隔离板72的末端并包括可插入绝缘壳体4中输入部m所设置插槽的安装插片732。该架体71上部包括三个用于固定第二导电铜排6的分支电极的内置螺母固定位781、782、783。相邻固定位之间由第一扣件隔板76以及第二扣件隔板77隔开。架体下部设置第一导电铜排5的三个分支电极隔离位791、792、793,以对第一导电铜排5的每个固定螺帽进行限位。该第一扣件隔板76前部设置限位台阶762,后部设置安装槽761。该第二扣件隔板77前部设置限位台阶772,后部设置安装槽771。

46.请参考图12,该电极隔离板72的底部设置第一功率端子a1的电极隔离位721,该绝缘壳体4在位于该输入部m与该分线部n衔接位置的两侧壁上开设用于与对应扣榫配合的侧卡孔471、472。

47.绝缘扣件7安装时,安装板73的安装插片插入绝缘壳体4中输入部m所设置的插槽,第一侧板的扣榫741扣入绝缘壳体4的侧卡孔471,第二侧板的扣榫751扣入绝缘壳体4的侧

卡孔472,该至少一加强扣榫711卡装在底部第一绝缘隔板431边缘的卡台上,从而在该绝缘壳体4内形成彼此绝缘的第一绝缘腔室以及第二绝缘腔室。

48.该金属外壳1在绝缘壳体4尾部的两排导线孔设置处形成双线排夹持部17以及扣合于其上的线排保护盖3。

49.如图1所示,该双线排夹持部17与该线排保护盖3之间设置第一密封圈35。

50.该金属外壳1的插接部112末端卡装插接端盖9。该插接端盖9与该插接部112之间设置第二密封圈99,该插接端盖9上安装互锁短路器91以及插接屏蔽环95,该插接屏蔽环上形成若干抵靠在插接部内壁的屏蔽弹片951,从而形成整体的屏蔽结构。

51.请参考图6,该第一导电铜排5包括z形汇流排51,还包括分别连接第一电极的三个分线电极的第一线耳561、第二线耳562以及第三线耳563。该第一导电铜排5电连接第一功率端子a1。

52.该第二导电铜排6包括汇流条6、第一导电片661、第二导电片662以及第三导电片663。该第二导电铜排6电连接第二功率端子a2。在本实施例以及以下描述中,该第一功率端子a1为负极功率端子,该第二功率端子a2为正极功率端子。可以理解的是,在另一实施例中,该第一功率端子a1为正极功率端子,该第二功率端子a2为负极功率端子。

53.安装在输入部m的第一功率端子a1通过汇流排51从下层一分三电连接至第一输出线缆b1、第二输出线缆b2以及第三输出线缆b3。

54.安装在输入部m的第二功率端子a2通过汇流条61一分三从顶部电连接至第一熔断器63、第二熔断器64以及第三熔断器65。该第一熔断器通过第一导电片661阶梯折返连接至中部的第四输出线缆c1,该第二熔断器通过第二导电片662阶梯折返连接至中部的第五输出线缆c2,该第三熔断器通过第三导电片663阶梯折返连接至中部的第六输出线缆c3,该底部的第一输出线缆至第三输出线缆线排(b1-b3)与该中部的第四输出线缆至六输出线缆线排(c1-c3)之间绝缘设置。

55.该第一功率端子a1以及第二功率端子a2沿着输入方向d1高低设置,沿着线缆的输出方向d2直线排布,以充分优化精简内部导电端子的结构。该第一功率端子a1靠近线缆的输出位置s,该第二功率端子a2远离该输出位置s。对靠近输出位置s的功率端子采用简单直线方式进行分线和输出,对远离输出方向的功率端子连接作为电路安全保险的熔断器,熔断器的输出端阶梯形折回中部连接输出线缆,简化一分三多路正负极导电端子结构并且可避免电极端子交叉,优化连接器壳体内部的空间利用率同时满足正负极的安全电气隔离距离。

56.请一边参考图7以及图8,导电铜排的具体结构介绍如下:

57.该第一功率端子a1一端设置第一螺孔。该z型汇流排51包括阶梯形的本体、第一分路端子522、第二分路端子523以及第三分路端子524,分路端子边缘设置限位缺口521。

58.该z型汇流排51本体下方形成端子装配空间,该本体通过第一电极螺钉将该第一功率端子a1与该本体固定。

59.该第二功率端子a2设置第二螺孔,该汇流条61上设置三个螺栓孔611、612、613,第二电极螺钉穿过该汇流条61中部的螺栓孔611与该第二螺孔配合同时将该第二功率端子a2、第二熔断器夹622以及该汇流条61多元件固定连接在一起。

60.第一熔断器夹621通过第一螺栓组件安装在该汇流条61的一侧,第三熔断器夹623

通过第三螺栓组件安装在该汇流条61的另一侧。该第一导电片661、第二导电片662以及第三导电片663均包括下方形成螺母装配空间的让位阶梯以及连接端,每一让位阶梯上开设螺栓孔,比如第三导电片663包括下方形成螺母装配空间的让位阶梯6631以及连接端673,每一让位阶梯6631上开设螺栓孔。

61.第四熔断器夹624通过第四螺栓组件安装在该第一导电片661的让位阶梯上,第五熔断器夹625通过第五螺栓组件安装在该第二导电片662的让位阶梯上;第六熔断器夹626通过第六螺栓组件安装在该第三导电片663的让位阶梯上。

62.如图7所示,该第一熔断器63从顶部可拆卸夹持在该第一熔断器夹621与该第四熔断器夹624之间;该第二熔断器64从顶部可拆卸夹持在该第二熔断器夹622与该第五熔断器夹625之间;该第三熔断器65从顶部可拆卸夹持在该第三熔断器夹623与该第六熔断器夹626之间。

63.该第一分路端子522通过第七螺栓组件与第一线耳561固定在绝缘壳体4底部的内置螺母固定位421上,并受到绝缘扣件7的分支电极隔离位791的限位,该第一线耳561电连接该第一输出线缆b1;该第二分路端子523通过第八螺栓组件与第二线耳562固定在绝缘壳体4底部的内置螺母固定位422上,并受到绝缘扣件7的分支电极隔离位792的限位,该第二线耳562电连接该第二输出线缆b2;该第三分路端子524通过第九螺栓组件与第三线耳563固定在绝缘壳体4底部的内置螺母固定位423上,并受到绝缘扣件7的分支电极隔离位793的限位,该第二线耳563电连接该第三输出线缆b3。

64.该第一导电片661的连接端通过第十螺栓组件与第四线耳671固定在绝缘扣件7的内置螺母固定位781上,该第四线耳671电连接该第四输出线缆c1;第二导电片662的连接端通过第十一螺栓组件与第五线耳672固定固定在绝缘扣件7的内置螺母固定位782上,该第五线耳672电连接该第五输出线缆c2;第三导电片663的连接端通过第十二螺栓组件与第六线耳673固定在绝缘扣件7的内置螺母固定位783上,该第六线耳673电连接该第六输出线缆c3。

65.本实施例中,绝缘壳体4中的所有端子均采用结实的螺栓固定,完全螺栓固定的导电线路设计可抵抗新能车使用时的震动和冲击干扰。为了在绝缘壳体4的有限空间中实现若干螺栓固定,导电端子的每个细节设计都是为了利用空间,缩小连接器尺寸。

66.在充分利用空间实现螺栓固定的方案中,该第一线耳至第六线耳的结构相同。如图6所示,以第三线耳563为例,第三线耳563形状为z型,包括下方形成螺母装配空间的线耳阶梯5631以及导线夹。每一线耳通过导线夹与对应线缆线芯连接,并通过外屏蔽环593与对应输出线缆实现屏蔽连接。

67.仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1