一种锂/钠离子电池极片边角料的干法回收装置的制作方法

1.本实用新型属于能源材料技术领域,具体涉及一种锂/钠离子电池极片边角料的干法回收装置。

背景技术:

2.随着2020年“双碳”目标的提出,我国显著加快了能源结构的转型,将从传统的以化石能源为主逐步过渡到以水电、风能、太阳能等为主的清洁能源。预计到2025年锂离子电池将占据新能源市场70%份额。极片边角料作为锂离子电池正负极极片生产过程中的废弃物,其产量将随着锂离子电池产量同比快速增长。然而,该边角料由于尚未组装电池,活性物质仍具有优异的电化学性能,其中活性材料含量超过80%。因此,对边角料的进行回收再利用,对全球资源短缺和能源危机问题具有重要的积极意义。

3.目前,工业界对废旧锂离子电池的回收方法主要包括:火法冶金和湿法冶金。火法冶金采用高温熔炼,其主要回收的产物为金属合金,且有大量的二氧化碳排放。湿法冶金采用高浓度酸碱溶解极片,将无机活性物质转换为离子,最终干燥得到金属盐前驱体。对于废旧的锂离子电池极片,由于其活性材料乃至集流体金属箔均存在一定程度的结构损坏,以上两种方法具有较好的适用性。而锂离子电池边角料中的活性物质结构与功能完好,若采用上述两种方法进行处理将完全破环了材料的结构,再利用过程仍需将得到的前驱体重新合成可用的正极材料或集流体金属箔,人为的延长了回收工艺,消耗了更多能量,增加了回收的经济成本并增大了环境压力。

4.已有一些研究表明可实现废旧锂离子电池正负极活性物质的直接回收,例如:电解法,液相超声法,传统低温煅烧法,熔盐法等。但以上方法大量废液排放、能耗大,不易规模化,不易兼容现有电池生产工艺等问题。

技术实现要素:

5.对现有技术中的上述不足之处,本实用新型提供了一种锂/钠离子电池极片边角料的干法回收装置,其目的在于不破坏活性材料结构的前提下,实现边角料的快速分离及回收。本实用新型具有效率高、成本低、工艺简单、操作便捷、无废液排放的优点,尤其适合规模化量产,具有很好的应用前景。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种锂/钠离子电池极片边角料的干法回收装置,包括装置本体,所述装置本体一侧设置有放卷滚轴、第一支撑滚轴、上热源发生器、第二支撑滚轴、上刮刀、第三支撑滚轴、下热源发生器、第四支撑滚轴、下刮刀、收卷动力滚轴和收料仓。

8.优选的,所述放卷滚轴位于装置本体一侧的右上角,所述上刮刀位于装置本体一侧的左部中间位置,所述放卷滚轴和上刮刀之间依次设有第一支撑滚轴和第二支撑滚轴;所述第一支撑滚轴与第二支撑滚轴之间设有上热源发生器。

9.优选的,所述下刮刀位于装置本体一侧的右下角,所述上刮刀和下刮刀之间依次

设有第三支撑滚轴和第四支撑滚轴;所述第三支撑滚轴与第四支撑滚轴之间设有下热源发生器。

10.优选的,所述上刮刀刀口方向朝左,所述下刮刀刀口方向朝右。

11.优选的,所述收卷动力滚轴位于装置本体一侧的底部中间,与装置本体内的电机转动轴相连接。

12.优选的,所述收料仓位于收卷动力滚轴的底部。

13.优选的,所述上热源发生器和下热源发生器为电加热器。

14.与现有技术相比,本实用新型的有益效果为:

15.(1)本实用新型属于干法回收装置,无废液排放;回收流程短,操作简单,单位面积热处理时间短,能耗低。

16.(2)本实用新型通过快速加热处理,使得有机粘结剂碳化失效,实现了活性物质和集流体金属箔的直接、高效分离,避免了活性物质被集流体金属元素污染。

17.(3)本实用新型在回收活性物质的同时,实现了完整集流体金属箔的回收。

18.(4)本实用新型采用的处理方式兼容现有电池极片生产工艺,非常适合规模化量产,既可在边角料切割完后,原位在线分离、回收,可减少边角料在仓库中的占用空间;也可以对已成卷的边角料放卷,并进行回收处理。

附图说明

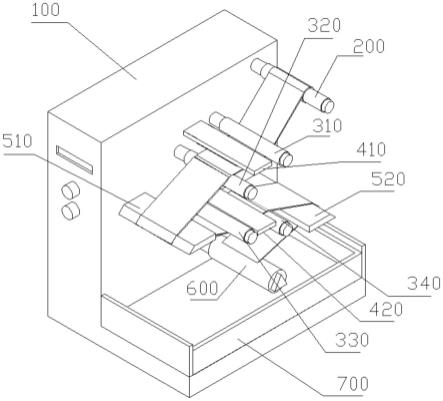

19.图1:本实用新型一种锂/钠离子电池极片边角料的干法回收装置示意图;

20.图2:本实用新型一种锂/钠离子电池极片边角料的干法回收装置正面图。

21.附图标记如下:100、装置本体;200、放卷滚轴;310、第一支撑滚轴;410、上热源发生器;320、第二支撑滚轴;510、上刮刀;330、第三支撑滚轴;420、下热源发生器;340、第四支撑滚轴;520、下刮刀;600、收卷动力滚轴;700、收料仓。

具体实施方式

22.以下将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述地实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.如图1-2所示,一种锂/钠离子电池极片边角料的干法回收装置,包括装置本体100,所述装置本体100一侧设置有放卷滚轴200、第一支撑滚轴310、上热源发生器410、第二支撑滚轴320、上刮刀510、第三支撑滚轴330、下热源发生器420、第四支撑滚轴340、下刮刀520、收卷动力滚轴600和收料仓700。

24.在本实施例中,所述放卷滚轴200位于装置本体100一侧的右上角,所述上刮刀510位于装置本体100一侧的左部中间位置,所述放卷滚轴200和上刮刀510之间依次设有第一支撑滚轴310和第二支撑滚轴320;所述第一支撑滚轴310与第二支撑滚轴320之间设有上热源发生器410。

25.在本实施例中,所述下刮刀520位于装置本体100一侧的右下角,所述上刮刀510和下刮刀520之间依次设有第三支撑滚轴330和第四支撑滚轴340;所述第三支撑滚轴330与第

四支撑滚轴340之间设有下热源发生器420。

26.在本实施例中,所述上刮刀510刀口方向朝左,所述下刮刀520刀口方向朝右。

27.在本实施例中,所述收卷动力滚轴600位于装置本体100一侧的底部中间,与装置本体100内的电机转动轴相连接;通过电机控制收卷动力滚轴的转动速度。

28.在本实施例中,所述收料仓700位于收卷动力滚轴600的底部。

29.在本实施例中,所述上热源发生器410和下热源发生器420为电加热器。

30.在本实施例中,在常压氩气气氛保护氛围下,电机驱动收卷动力滚轴600以0.01米每秒的速度进行收卷,通过对边角料卷的作用从而带动放卷滚轴200以0.01米每秒的速度放卷;通过第一支撑滚轴310和第二支撑滚轴320支撑,边角料卷以0.01米每秒的速度通过1000摄氏度的上热源发生器320下方,使得边角料卷一面活性层中的有机粘结剂碳化失效;接着上刮刀510使处理后的边角料卷大于90

°

弯折,使边角料卷紧绷并滑过上刮刀510刀口,让边角料卷一面的石墨和铜箔分离;接着通过第三支撑滚轴330和第四支撑滚轴340支撑,边角料卷以0.01米每秒的速度通过1000摄氏度的下热源发生器340下方,使得边角料卷另一面活性层中的有机粘结剂碳化失效;随后下刮刀520使处理后的铜箔极片大于90

°

弯折,使边角料卷紧绷并滑过下刮刀520刀口,使边角料卷另一面的石墨和铜箔分离;分离完全后的石墨掉入收料仓700中进行回收,分离后的铜箔被收卷动力滚轴600卷成卷进行回收。

31.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1