一种电池装置的制作方法

1.本技术涉及到电池领域,尤其涉及到一种电池装置。

背景技术:

2.随着科技的进步、石油资源的日益匮乏和公众环保意识的提高,电动汽车越来越受到人们的重视。电动汽车在行驶过程中可以做到零污染,完全不排放污染大气的有害气体,即使按所耗电量换算为发电厂的排放,造成的污染也远小于传统汽车。因此,在节能、环保方面都有显著效果,电动汽车成为解决世界环保问题的有效方案。

3.随着电动汽车作为新能源绿色出行的交通工具越来普及,电动汽车和电动汽车的主要组成部分电池也在飞速的发展。相应地提高车载电池装置的可靠性和安全性将是满足消费者需求的关键所在。当前应用在电动汽车上的电池采用多个电池模块组成电池包。

4.电池装置的端板和支座是电池装置的核心部件之一。然而,现有技术中支座与端板通过过盈筋连接,这种连接方式存在着容错量低,常常造成装配过松或者过紧;且金属与非金属间的过盈安装中支座过盈筋被端板金属切削,仅可实现一次安装,过盈削筋过程中造成过盈筋脱落,导致安装偏松的问题。

技术实现要素:

5.本技术提供了一种电池装置,用以提高电池装置中支座与端板安装的牢固性。

6.本技术提供了一种电池装置,所述电池装置包括支座和端板;

7.所述支座包括第一子支座和第二子支座;所述第一子支座与所述第二子支座沿第一方向插拔连接,且所述第二子支座与所述端板沿第一方向连接;其中,所述第一方向为所述第一子支座与所述第二子支座的插拔方向。在上述技术方案中,通过将支座分体设置为第一子支座和第二子支座,第一子支座和第二子支座可拆卸连接;第二子支座与端板固定连接。由于第一子支座并未与端板直接连接,而是通过第二子支座与端板固定连接,改善了传统电池装置中,支座与端板通过过盈筋连接,过盈削筋过程中造成过盈筋脱落,导致安装偏松的问题。

附图说明

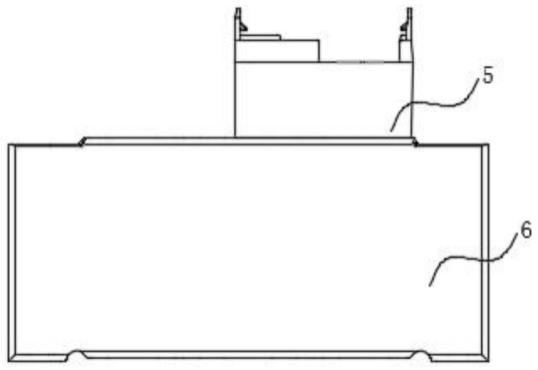

8.图1为现有技术中电池装置中的基本结构示意图;

9.图2为本技术实施例提供的电池装置结构示意图;

10.图3为本技术实施例提供的电池装置中第一子支座与第二子支座沿第一方向插拔示意图;

11.图4为本技术实施例提供的第一子支座结构示意图;

12.图5为本技术实施例提供的长方体型结构的第二子支座结构示意图;

13.图6为本技术实施例提供的端板结构示意图;

14.图7为本技术实施例提供的长方体型支座卡槽结构示意图;

15.图8为本技术实施例提供的梯形结构的第二子支座结构示意图;

16.图9为本技术实施例提供的端板中的梯形支座卡槽结构示意图;

17.图10为本技术实施例提供的板状结构的第二子支座结构示意图;

18.图11为本技术实施例提供的端板中容纳空间结构示意图;

19.图12为本技术实施例提供的第一子支座与第二子支座通过锁紧螺栓固定的结构示意图。

20.图中:1、支座;11、第一子支座;12、第二子支座;13、限位板;111、第一连接结构;121、第二连接结构;122、加强筋;2、端板;21、支座卡槽;22、限位槽;23、装配孔;24、容纳空间;25、连接板;32、连接件;33、锁紧螺栓。

具体实施方式

21.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

22.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

23.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

24.本技术提供的电池装置可以但不限于为电池模组,电池包。

25.为方便理解本技术实施例提供的电池装置,首先介绍一下电池装置的整体结构。

26.参考图1所示,现有的电池装置只包括支座5与端板6两个基本结构,现有技术中,支座5与端板6进行装配时大多采用支座5与端板6过盈筋连接,但是这样的连接方式对供应商制成要求较高,容错量低,常常造成支座5与端板6装配过松或者过紧;若支座5或者端板6中其中一个部件为金属材质,另一个设置有过盈筋的部件为非金属材质,支座5与端板6过盈安装过程中,非金属材质的过盈筋被另一金属材质部件切削,仅可实现一次安装,过盈削筋过程造成过盈筋脱落,导致安装偏松。为此本技术实施例提供了一种电池装置,具体如图2和图3所示,本技术实施例提供的电池装置包括支座1和端板2;支座1包括第一子支座11和第二子支座12等基本结构;第一子支座11与第二子支座12沿第一方向插拔连接,且第二子支座12与端板2沿第一方向连接;其中,第一方向为第一子支座与第二子支座的插拔方向;第二子支座12与端板2固定连接后第一子支座11和第二子支座12通过卡合等可拆卸连接的方式进行连接;上述技术方案改善了电池装置中支座1与端板2安装的牢固性;同时,也改善了支座1与端板2装配过松或者过紧的问题。

27.其中,现有技术中支座5或者端板6采用金属材质对非金属材质的过盈连接方式,金属材质部件一般是选用钢结构。然而,本技术实施例中的第一子支座11与第二子支座12均为非金属材质且为相同的绝缘材质,第一子支座11与第二子支座12具体材质不唯一,优先选用塑料材质或者其他smc复合材料;

28.术语“smc复合材料”为片状模塑料,主要原料由gf(专用纱)、up(不饱和树脂)、低收缩添加剂、md(填料)及各种助剂组成,smc复合材料不仅具有极佳的电绝缘性,而且在高频下亦能保持良好的介电性能,不受电磁作用,不反射电磁波。

29.下面结合具体的附图以及实施例对其进行详细的说明。

30.一并参考图2和图3,图3示出了本技术实施例提供的电池装置中第一子支座11与第二子支座12的插拔方向。在装配时,先将第二子支座12放入到端板2内部,且第二子支座12部分结构外露在端板2的外侧面进行固定连接;其中,第一子支座设置有第一连接结构,第二子支座设置有第二连接结构;第一连接结构与第二连接结构固定连接。第二子支座12与端板2固定连接后第一子支座11沿图3中箭头示出的方向与第二子支座12进行卡合连接,实现了第一子支座11与第二子支座12的可拆卸连接,进一步改善了现有技术中支座5与端板6直接进行过盈连接的方式,改善了电池装置中支座1与端板2多次安装和拆卸出现安装过松的问题。

31.其中,图3中的第一方向为第一子支座11与第二子支座12的插拔方向。下面结合具体的附图对第一子支座11的结构进行说明。

32.参考图4,图4示出了本技术实施例提供的第一子支座11的结构示意图。对于第一连接结构111的具体结构本技术的实施例中不做具体限定,第一连接结构为能够与第二子支座12相配合连接的结构;在本技术实施例中的一个具体实施方式中,第一子支座11上设置的第一连接结构111为第一卡合结构;第一卡合结构用于与第二子支座12中的相应的卡合结构进行卡接配合;第一子支座11上还设置有限位板13;限位板13用于与端板2上设置的卡槽卡接,进一步的对支座1与端板2进行装配与固定连接后的限位。下面结合具体的附图对第二子支座12与第一子支座11的装配进行说明。

33.对于第二子支座12的结构本技术的实施例中不做具体限定,第二子支座12为能够与端板2固定连接,且与第一子支座11可拆卸连接的结构,比如:整体为梯形、长方体型、圆台、棱台、板状等形状的结构。

34.参考图5,图5示出了本技术实施例提供的长方体型结构的第二子支座结构示意图。在本技术实施例中的一个具体实施方式中第二子支座12的结构为长方体型结构,第二子支座12上设置的第二连接结构121为第二卡合结构;第二卡合结构用于与第一子支座11上的第一卡合结构进行卡接配合;采用上述技术方案,支座1不需要和端板2进行直接的连接,而是通过将支座1分体设置为第一子支座11与第二子支座12;第二子支座12与端板2进行固定连接后,第一子支座11与第二子支座12以插拔的形式进行卡合连接,改善了现有技术中支座5与端板6通过过盈连接的方式,导致一次性安装或者支座5与端板6装配过松或者过紧的问题。

35.其中,对于第一卡合结构和第二卡合结构本技术的实施例中不做具体限定,第一卡合结构为卡槽,第二卡合结构为悬臂卡扣或者第一卡合结构为悬臂卡扣,第二卡合结构为。应理解,在上述示例和附图中,以第一子支座11上设置的第一卡合结构为卡槽,第二子支座12上设置的第二卡合结构为悬臂卡扣,为例进行的说明。但是在本技术实施例的其他具体实施方式中,也可采用第一子支座11上设置的第一卡合结构为悬臂卡扣,第二子支座12上设置的第二卡合结构为卡槽。下面结合具体的附图对装配孔23进行说明。

36.一并参考图6和图7,图6示出了本技术实施例提供的端板2的结构示意图,图7示出了本技术实施例提供的长方体型支座卡槽21的结构示意图。

37.在本技术实施例的一个具体实施方式中,端板2包括连接板25;连接板25设置在端板2朝向第一子支座11一端;端板2内还设置有与第二子支座12卡合配合的支座卡槽21,支

座卡槽21的槽口用于放入第二子支座12;其中,支座卡槽21的槽口设置在端板2朝向第一子支座一端或者支座卡槽21的槽口设置在端板2的侧壁。

38.其中,连接板25上设置有与支座卡槽连通的装配孔;且第一连接结构111或第二连接结构121中的任一连接结构可穿过装配孔23与另一连接结构连接。

39.在本技术实施例的一个具体实施方式中,连接板25与端板2为一体成型的结构,支座卡槽21开口设置在端板2侧面;在装配时,第二子支座12由支座卡槽21开口放入到支座卡槽21中,且设置为悬臂卡扣的第二连接结构121穿过装配孔23与设置为卡槽的第一连接结构111卡合连接;

40.在本技术实施例的另一个具体实施方式中,支座卡槽21开口设置在端板2朝向第一子支座11一端,连接板25覆盖支座卡槽21,且连接板25封堵支座卡槽21开口。在装配时,先将第二子支座12由支座卡槽21开口放入到支座卡槽21中,再将连接板25盖在支座卡槽21开口处,设置为悬臂卡扣的第二连接结构121穿过装配孔23,最后第一子支座11设置为卡槽的第一连接结构111与悬臂卡扣卡合连接。

41.在本技术实施例的另一个具体实施方式中,连接板26上设置有与支座卡槽21连通的装配孔23;在本技术的实施例中,设置为悬臂卡扣的第一连接结构111或者第二连接结构121中的任一连接结构可穿过装配孔23与设置为卡槽的第二连接结构121或者第一连接结构111卡合连接。由于装配孔23仅容悬臂卡扣通过,所以在装配时能够将第一子支座11与第二子支座12很好的固定连接在端板2上,进而改善了支座1与端板2连接的牢固性。

42.其中,连接板25通过焊接或者其他的方式固定连接在端板2朝向第一子支座11一端上。

43.在本技术实施例的另一个实施方式中,第二子支座12内还设置有中空的腔体,且腔体内设置有加强筋122;通过设置加强筋122,第二子支座12与端板2固定连接时,进一步提高了第二子支座12与端板2之间的稳固性,间接的加强了第一子支座11与端板2之间的稳固性,改善了电池装置在搬运、颠簸的过程中电池装置内部部件松动的情况。下面结合具体的附图对设置为梯形结构的第二子支座12与第一子支座11的装配进行说明。

44.梯形结构的第二子支座12靠近第一子支座11一端的宽度小于梯形结构的第二子支座12远离第一子支座11一端的宽度;端板2内部空间为梯形的支座卡槽21靠近第一子支座11一端的宽度小于内部空间为梯形的支座卡槽21远离第一子支座11一端的宽度。

45.参考图8,图8示出了本技术实施例提供的梯形结构的第二子支座结构示意图。在本技术实施例中的另一个具体实施方式中第二子支座12的结构设置为梯形结构;由于梯形结构的第二子支座12靠近第一子支座11一端的宽度小于梯形结构的第二子支座12远离第一子支座11一端的宽度的结构特点,所以第二子支座12在端板2内可以进行很好的卡合;同时,由于第二子支座12为上窄下宽梯形的结构特点,那么相应的端板2也应设置有可以容纳梯形结构的第二子支座的腔体与第二子支座12进行卡合配合。下面结合具体的附图对具有梯形腔体的端板2进行说明。

46.参考图9,图9示出了本技术实施例提供的端板2中的梯形支座卡槽21结构的示意图。

47.对于端板2中的支座卡槽21本技术的实施例中不做具体限定,在本技术实施例的一个具体实施方式中,支座卡槽21为内部具有梯形空腔的结构;由于支座卡槽21内部空间

为梯形,所以端板2内部空间为梯形的支座卡槽21靠近第一子支座11一端的宽度小于内部空间为梯形的支座卡槽21远离第一子支座11一端的宽度,也呈上窄下宽的结构特点,与同样呈上窄下宽结构特点的梯形结构的第二子支座12可以很好的进行卡合配合。

48.具体的,具有梯形空腔的支座卡槽21内部空间的尺寸大于等于梯形结构的第二子支座12的外部尺寸,能够将第二子支座12放入支座卡槽21中进行卡合;同时,在本技术的实施例中,支座卡槽21的内部空间与装配孔23相通;支座卡槽21开口设置在端板2侧面,用于将梯形结构的第二子支座12放入到具有梯形空腔的支座卡槽21内部。

49.在本技术实施例的一个具体实施方式中,第二子支座12上设置的第二连接结构121为悬臂卡扣,第二子支座12与端板2装配时,先将第二子支座12的悬臂卡扣插入到装配孔23中,随着悬臂卡扣完全插入且部分悬臂卡扣穿过装配孔23后,第二子支座12也完全放入到支座卡槽21内部;此时将第一子支座11的第一连接结构111卡槽与穿过装配孔23的悬臂卡扣进行卡接配合。

50.在本技术实施例的另一个具体实施方式中,第二子支座12上设置的第二连接结构121为卡槽,第二子支座12与端板2装配时,将第二子支座12完全放入到支座卡槽21内部后卡槽与装配孔23对齐,此时将第一子支座11的第一连接结构111悬臂卡扣插入并穿过装配孔23与卡槽进行卡接配合。下面结合具体的附图对第二子支座12为板型结构时,第二子支座12与第一子支座11的装配进行说明。

51.一并参考图10和图11,图10示出了本技术实施例提供的板状结构的第二子支座12的结构示意图,图11示出了本技术实施例提供的端板2中容纳空间24的结构示意图。

52.在本技术实施例的一个具体实施方式中,第二子支座12为板状结构,相应地端板2朝向第一子支座11的一端设置有容纳空间24;第二子支座12固定在容纳空间24面向第一子支座11一侧的开口端;

53.其中,容纳空间24为盲孔或者通孔,优先选用盲孔;

54.板状结构的第二子支座12具体材质不唯一且第二子支座12与端板2的连接方式不唯一,若第二子支座12为金属材质,第二子支座12与端板2采用胶粘或者焊接进行固定连接;若第二子支座12为塑料材质,第二子支座12与端板2采用粘接的固定连接方式。

55.在本技术实施例的其他实施方式中,第一子支座11与第二子支座12通过第二子支座12上的连接件32可拆卸连接。下面结合具体的附图对通过连接件32进行可拆卸连接的第一子支座11与第二子支座12进行说明。

56.参考图12,图12示出了第一子支座11与第二子支座12通过锁紧螺栓33固定的结构示意图。在本技术实施例的一个具体实施方式中,第二子支座12部分卡合在端板2内部,且第二子支座12具有外露在端板外侧并用于容纳部分第一子支座11的连接件32;第二子支座12还包括将第一子支座11锁紧在连接件32的锁紧螺栓33。

57.第二子支座12与端板2固定连接后,第一子支座11部分插接在第二子支座12外露在端板外侧的连接件32中,通过锁紧螺栓33穿过连接件32插入到第一子支座11中,将第一子支座11与第二子支座12进行可拆卸的固定连接。

58.下面结合具体的附图对端板2中的装配孔23进行说明。

59.参考图6,图6示出了本技术实施例提供的端板2的结构示意图。

60.在本技术实施例的一种具体实施方式中,端板2朝向支座1的一端设置有装配孔

23;设置为悬臂卡扣的第一连接结构111或者第二连接结构121穿过装配孔23与设置为卡槽的第二连接结构121或者第一连接结构111卡接;将第一子支座11与第二子支座12很好的固定连接在端板2上,进而改善了支座1与端板2连接的牢固性。

61.在本技术实施例的另一个具体实施方式中,端板2面向支座1一端设置有限位槽22,且限位槽22与支座1面向端板2设置的限位板13插接;限位板13数量与限位槽22数量一致,且限位板13与限位槽22一一对应,采用上述技术方案,通过支座1上设置的限位板13与端板2上设置的限位槽22一一对应插接,进一步的限制了支座1与端板2装配后在水平方向上的移动。应理解,在上述示例中,以限位板13设置在支座1上,限位槽22设置在端板2上为例进行的说明。但是本技术实施例的其他具体实施方式中,也可采用以限位板13设置在端板2上,限位槽22设置在支座1上。

62.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于本技术工作状态下的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

63.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应作广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

64.以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1