一种绕线机双剪刀自动剪线绕线机构的制作方法

1.本实用新型涉及线圈卷绕装置领域,尤其涉及一种绕线机双剪刀自动剪线绕线机构。

背景技术:

2.线圈为环形的导线绕组,通常为导线一圈圈的绕于绕线模具上,最常见的线圈应用有:马达、电感、变压器和环形天线等。线圈大多通过绕线机来进行缠绕生产,这种方式相比工人手工生产能大大提高生产效率。

3.目前常见的绕线装置如申请公布号为cn107230548a的中国专利申请公布的一种线圈绕线机的绕线机构,包括设置在机架上的支撑架和设在支撑架上的进线机构,该支撑架的两侧分别装设有左绕线储存轴和右绕线转轴,所述支撑架的左侧装设有左驱动电机,该左驱动电机的驱动轴上装接有左主动同步轮,左绕线储存轴上套装有左从动同步轮,该左从动同步轮通过左同步带与左主动同步轮连接;支撑架的右侧装设有右驱动电机,该右驱动电机的驱动轴上装接有右主动同步轮,右绕线转轴上套装有右从动同步轮,该右从动同步轮通过右同步带与右主动同步轮连接,支撑架上还装设有驱动马达,该驱动马达的活塞杆装接有丝杆,丝杆通过连接件与右绕线转轴连接。

4.上述绕线装置在绕线完成后,需要人工将线圈的始线和尾线剪断,人工剪线存在效率低,始线和尾线长短不一致,手工剪线时难免触碰到线圈,导致线圈损伤或污染,最终导致线圈的不良率较高。

技术实现要素:

5.本实用新型提供一种绕线机双剪刀自动剪线绕线机构,以解决现有的绕线机不设自动剪线机构导致的线圈不良率高、剪线效率低等问题。

6.为解决上述技术问题,本实用新型提供的技术方案为:

7.本实用新型涉及一种绕线机双剪刀自动剪线绕线机构,包括绕线轴和固定在绕线轴上的绕线模具,所述的绕线模具上设有勾线头,所述的绕线轴的两侧分别设有用于剪切线圈始线的始线剪切机构和用于剪切线圈尾线的尾线剪切机构。

8.优选地,所述的始线剪切机构包括第一固定板、第一伸缩气缸和第一气动剪刀,第一伸缩气缸固定在第一固定板上,第一气动剪刀固定在第一伸缩气缸的伸缩部上。

9.优选地,所述的尾线剪切机构包括第二固定板、第二伸缩气缸和第二气动剪刀,第二伸缩气缸固定在第二固定板上,第二气动剪刀固定在第二伸缩气缸的伸缩部上。

10.优选地,所述的绕线轴上套设有脱模片,脱模片与绕线轴滑动连接且由驱动机构驱动。当线圈绕制完成且始线和尾线剪断后,通过驱动机构驱动向前推动脱模片,使得脱模片触碰绕线模具,完成脱模,避免人工脱模时对线圈造成损伤。

11.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

12.1.本实用新型涉及的绕线机双剪刀自动剪线绕线机构在绕线轴的两侧分别设有

始线剪切机构和尾线剪切机构,当线圈绕制完成后,通过始线剪切机构剪断线圈的始线,通过尾线剪切机构剪断线圈的尾线,无需人工剪线,提高剪线的效率,也不会导致线圈损伤和污染,各线圈的始线和尾线的预留长度统一且精准。

13.2.本实用新型涉及的绕线机双剪刀自动剪线绕线机构在绕线轴上设置了由驱动机构驱动的脱模片,线圈绕制完成后用始线剪切机构剪断线圈的始线,用尾线剪切机构剪断线圈的尾线,最后用驱动机构向前推动脱模片,用脱模片将绕线模具和绕线轴分离,避免人工脱模时对线圈造成损伤和污染。

附图说明

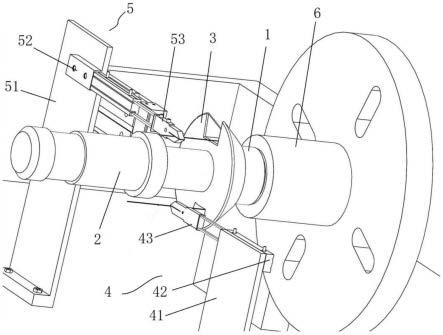

14.图1是本实用新型涉及的绕线机双剪刀自动剪线绕线机构的左斜视图;

15.图2是本实用新型涉及的绕线机双剪刀自动剪线绕线机构的右斜视图。

16.图中:1-绕线轴,2-绕线模具,3-勾线头,4-始线剪切机构,41-第一固定板,42-第一伸缩气缸,43-第一气动剪刀,5-尾线剪切机构,51-第二固定板,52-第二伸缩气缸,53-第二气动剪刀,6-脱模片。

具体实施方式

17.为进一步了解本实用新型的内容,结合实施例对本实用新型作详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

18.参照附图1和2所示,本实用新型涉及的一种绕线机双剪刀自动剪线绕线机构包括设置在绕线机工作台上的绕线轴1和固定在绕线轴1上的绕线模具2,所述的绕线模具2上设有勾线头3,勾线头3上设有两个勾线槽,用于线圈引线的穿入和穿出,勾线槽的长度和宽度根据设计的线圈的始线和尾线的长度相关,始线和尾线要求较长时,勾线槽的长度和宽度也相对长一些;相反,始线和尾线要求较短时,勾线槽的长度和宽度也相对短一些。所述的绕线轴2的两侧分别设有用于剪切线圈始线的始线剪切机构4和用于剪切线圈尾线的尾线剪切机构5。始线剪切机构4和尾线剪切机构5均安装于绕线机工作台,可以在绕线机工作台对应始线剪切机构4和尾线剪切机构5的位置分别设置多排螺孔,根据线圈设计的预留始线的长度和预留尾线的长度,选择合适的螺孔并用螺栓固定始线剪切机构4和尾线剪切机构5;也可以在绕线机工作台的上表面设置两组无杆气缸,将始线剪切机构4和尾线剪切机构5分别安装于两组无杆气缸上,进而根据线圈设计的预留始线的长度和预留尾线的长度调整无杆气缸,进而控制始线剪切机构4和尾线剪切机构5的位置(附图1和2仅展现用螺栓固定的方式)。

19.上述的始线剪切机构4包括第一固定板41、第一伸缩气缸42和第一气动剪刀43,第一伸缩气缸42固定在第一固定板42上,第一气动剪刀43固定在第一伸缩气缸32的伸缩部上;上述尾线剪切机构5包括第二固定板51、第二伸缩气缸52和第二气动剪刀53,第二伸缩气缸52固定在第二固定板51上,第二气动剪刀53固定在第二伸缩气缸52的伸缩部上。第一伸缩气缸42、第一气动剪刀43、第二伸缩气缸52和第二气动剪刀53均配有电磁阀,电磁阀与绕线机的控制系统通信连接,当绕线完成后,控制系统向电磁阀发出信号,第一伸缩气缸42、第一气动剪刀43、第二伸缩气缸52和第二气动剪刀53启动,按照设计好的形成进行运动,进而将线圈的始线和尾线剪断。所述的绕线轴1上套设有脱模片6,脱模片6与绕线轴1滑

动连接且由驱动机构驱动,驱动机构驱动可以是气缸,该气缸也配有电磁阀,电磁阀也与绕线机的控制系统通信连接,当始线和尾线剪断后,控制系统向该电磁阀发出信号,驱动机构驱动向前推动脱模片6,用脱模片6将绕线模具和绕线轴分离。

20.将本实用新型涉及的绕线机双剪刀自动剪线绕线机构与传统的人工剪线的绕线机构进行比对,得到如下结论:人工剪线每小时预计在200台,其中不良达到20%左右,引线(始线和尾线)长短不一致的有15%左右(一般线圈产品引线长度要求在

±

0.5mm以下的时候人工比较难操作),散线的有3%左右(线圈产品都是靠高温自行粘结,人工操作引线的时候容易把粘层拉开),剩下2%的就是存在受损和污染的(手工剪线治具是金属,而产品是铜,比较软,误碰撞导致会受损,手上以及其他一些赃物覆上去就会产生污染);采用本实用新型的设备后,剪线每小时308台,而且引线长度完全一样,不良降低了15%,散线降低了3%,线圈受损或污染也同时减少。

21.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1