壳体、电池单体、电池和用电装置的制作方法

本技术涉及电池,尤其是涉及一种壳体、电池单体、电池和用电装置。

背景技术:

1、相关技术中,电池单体的壳体在成型过程中,会在弯折位置形成过渡圆角,使得壳体内底部不平整。

2、为此,一些技术中,通常在壳体内单独设置底托板,以将电芯踮起一定高度,以防止电芯边缘与壳体内壁面发生干涉,导致电芯边缘压伤、脱碳等,底托板需要单独装配,导致电池单体组装工序较为复杂、成本较高。

技术实现思路

1、本技术旨在至少解决相关技术中存在的技术问题之一。为此,本技术提出一种壳体,所述壳体可以避免电芯被压伤,同时简化了电池单体的结构。

2、本技术还提出一种具有上述壳体的电池单体。

3、本技术还提出一种具有上述电池单体的电池。

4、本技术还提出一种具有上述电池的用电装置。

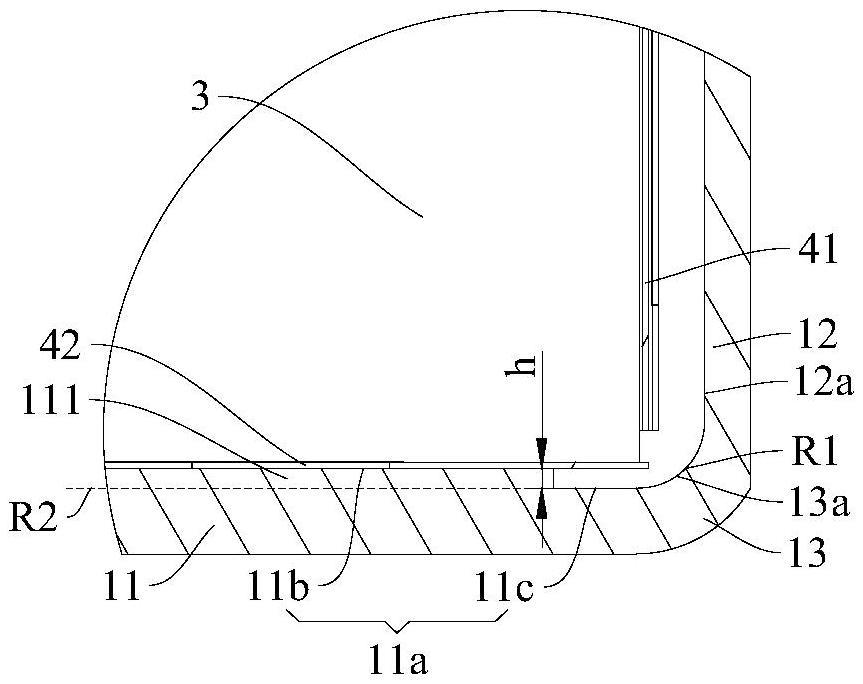

5、根据本技术第一方面实施例的壳体,用于容纳电池单体的电芯,所述壳体包括底板、侧板和过渡圆角,所述侧板连接于所述底板的外边沿,所述过渡圆角过渡连接在所述底板和所述侧板之间,且所述过渡圆角、所述侧板和所述底板限定出容纳腔,所述容纳腔用于容纳电芯,所述底板具有朝向所述容纳腔的第一内壁面,所述第一内壁面包括第一表面和第二表面,所述第二表面设于所述第一表面的外周侧,所述侧板具有朝向所述容纳腔的第二内壁面,所述过渡圆角具有朝向所述容纳腔的第三内壁面,所述第三内壁面连接所述第二表面和所述第二内壁面,其中,所述第二表面和所述第三内壁面中的至少一个形成有避让凹槽,且所述避让凹槽被构造为避让所述电芯的边角部位。

6、根据本技术实施例的壳体,通过设置底板的第二表面和过渡圆角的第三内壁面中的至少一个形成有避让凹槽,以增大电芯和壳体内壁面之间的距离,以避免电芯的边角部位被壳体内壁面压伤;可见,本技术无需在壳体单独设置底托板来将电芯踮起一定高度,从而节省了底托板的装配工序和固定工序,降低了底托板的安装成本例如将底托板固设于壳体的热熔成本,减少了电池单体零部件的数量,简化了电池单体的结构。

7、在一些实施例中,所述壳体具有第一基准弧形曲面和基准平面,所述第一基准弧形曲面与所述第二内壁面和所述基准平面分别相切,所述第三内壁面相对于所述第一基准弧形曲面凹陷设置,以使所述第三内壁面形成有所述避让凹槽。由此,在保证电芯的边角部位不与底板和过渡圆角干涉的前提下,简化了避让凹槽的结构,加工方便。

8、在一些实施例中,所述第一表面和所述第二表面均与所述基准平面共面设置;或者,所述第一表面和所述第二表面中的至少一个凸出于所述基准平面设置,以形成支撑凸起。可见,第一表面和第二表面设置灵活,便于使得壳体满足不同电池单体的差异化需求。

9、在一些实施例中,所述壳体具有第一基准弧形曲面和基准平面,所述第一基准弧形曲面与所述第二内壁面和所述基准平面分别相切,所述第二表面相对于所述基准平面凹陷设置,以使所述第二表面形成有所述避让凹槽,所述第一表面凸出于所述基准平面设置,以形成支撑凸起,则支撑凸起可以将电芯踮起一定高度,以进一步使得电芯的边角部位远离过渡圆角和第二表面。

10、在一些实施例中,所述壳体具有基准平面,所述第三内壁面所在的弧形曲面与所述第二内壁面和所述基准平面分别相切,所述第一表面和所述第二表面中的至少一个凸出于所述基准平面设置,以形成支撑凸起,则支撑凸起可以将电芯踮起一定高度,以进一步使得电芯的边角部位远离过渡圆角和第二表面。

11、在一些实施例中,所述第三内壁面所在的弧形曲面的周向两端分别为第一端和第二端,所述第一端与所述第二内壁面连接,所述第二端与所述基准平面连接,所述第二表面凸出于所述基准平面设置,所述支撑凸起延伸至所述第一端和所述第二端之间,在保证电芯边角部位与壳体避让的前提下,便于保证底板的结构强度。

12、在一些实施例中,所述支撑凸起在垂直于所述底板厚度方向的平面上的投影面积为s1,所述底板在垂直于所述底板厚度方向的平面上的投影面积为s,0.1≤s1/s≤0.9,以在保证电芯设置可靠的前提下,便于支撑凸起实现形状多样化设计。

13、在一些实施例中,所述第一表面和所述第二表面中的至少一个凸出于所述基准平面设置,以形成支撑凸起,所述支撑凸起凸出于所述基准平面的高度为h,0.1mm≤h≤2.0mm,以便于保证支撑凸起将电芯踮起合适的高度位置,使得电芯边角部位与壳体内壁不干涉。

14、在一些实施例中,所述支撑凸起包括至少一个凸筋,所述凸筋沿直线或曲线延伸为长条形,便于实现支撑凸起的支撑面积的灵活调节。

15、在一些实施例中,所述凸筋为多个,多个所述凸筋包括至少一个第一凸筋和至少一个第二凸筋,所述第一凸筋沿第一方向延伸为长条形,所述第二凸筋沿第二方向延伸为长条形,所述第一方向和所述第二方向相交,便于保证多个凸筋对电芯的稳定支撑。

16、在一些实施例中,所述凸筋包括第三凸筋,所述第三凸筋沿所述底板的周向延伸为环形,以保证第三凸筋对电芯的稳定支撑。

17、在一些实施例中,所述第三凸筋为多个,且多个所述第三凸筋同轴设置,以便进一步保证第三凸筋对电芯的稳定支撑。

18、在一些实施例中,所述凸筋连续延伸或间断延伸,以进一步灵活调节支撑凸起的支撑面积。

19、在一些实施例中,所述支撑凸起形成为实心凸起,且所述支撑凸起形成为圆形结构、椭圆形结构、或多边形结构。由此,支撑凸起设置灵活,便于满足实际差异化需求。

20、在一些实施例中,所述第一表面和所述第二表面中的至少一个被配置为与电芯抵接;和/或,所述第一表面和所述第二表面中的至少一个形成有用于容纳电解液的容纳槽,便于兼顾电芯的稳定设置和电解液对电芯底部的浸润效果。

21、在一些实施例中,所述底板具有背向所述容纳腔的外壁面,所述外壁面形成为平面,以便简化外壁面的加工工序,方便电池的排布。

22、在一些实施例中,所述壳体具有第一基准弧形曲面和基准平面,所述第一基准弧形曲面与所述第二内壁面和所述基准平面分别相切,所述第一表面凸出于所述基准平面设置,以形成支撑凸起,所述底板具有背向所述容纳腔的外壁面,所述外壁面形成有第一凹槽,所述第一凹槽与所述支撑凸起相对设置,有利于提升底板的材料利用率。

23、在一些实施例中,所述第一凹槽的深度为t,0<t≤2mm;和/或,所述支撑凸起凸出于所述基准平面的高度与所述第一凹槽的深度相等,以便保证底板的结构强度。

24、在一些实施例中,所述底板具有背向所述容纳腔的外壁面,所述外壁面形成有至少一个加强凸筋,从而提高底板的结构强度,防止底板变形过大导致壳体底部与模组pack界面脱胶引起安全问题。

25、在一些实施例中,所述加强凸筋呈长条形,结构简单,且便于布置。

26、在一些实施例中,所述外壁面形成有第一凹槽,所述加强凸筋形成于所述第一凹槽的底壁上,便于节省壳体的占用空间。

27、在一些实施例中,所述加强凸筋的高度小于或等于所述第一凹槽的深度,则加强凸筋并未凸出于外壁面设置,以便节省壳体的占用空间。

28、在一些实施例中,所述第一内壁面还形成有第二凹槽,沿所述底板的厚度方向,所述第二凹槽与所述加强凸筋相对设置,以提升底板的材料利用率。

29、在一些实施例中,所述底板为一体冲压件,便于加工成型。

30、根据本技术第二方面实施例的电池单体,包括本技术上述第一方面实施例的壳体。

31、在一些实施例中,所述电池单体还包括电芯,所述电芯容纳于所述壳体的容纳腔内,且所述电芯具有底壁、侧壁和连接壁,所述连接壁连接所述底壁和所述侧壁,所述连接壁沿所述过渡圆角的长度方向延伸,所述电芯还具有第二基准弧形曲面,所述第二基准弧形曲面与所述底壁和所述侧壁分别相切,所述连接壁位于所述第二基准弧形曲面的径向内侧。

32、根据本技术第三方面实施例的电池,包括本技术上述第二方面实施例的电池单体。

33、根据本技术第四方面实施例的用电装置,包括本技术上述第三方面实施例的电池,所述电池用于提供电能。

34、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!