一种电芯模组极耳旋转折弯机构及堆叠系统的制作方法

本技术涉及锂电池生产领域,尤其涉及一种电芯模组极耳旋转折弯机构及堆叠系统。

背景技术:

1、众所周知,软包电芯是指外壳为软包装材料(常为铝塑复合膜)的锂电池,具有体积小、重量轻、比能量高、安全性高、设计灵活等多种优点。软包电芯在结构上采用铝塑膜包装,电池正负极也采用电池极耳结构,不同于往常的塑壳及金属壳电池。

2、由于软包电芯形体软,不易固定,而且极易出现划痕、凹坑、褶痕等情况,因而将多个软包电芯相互固定并且将多个软包动力电池串并联连接形成软包电池模组是较为棘手的难题。

3、电芯模组的制作需要先用两个软包电芯并联形成电芯单元,再将相邻两个电芯单元间的极耳焊接后串联来形成电芯模组。为了方便堆叠电芯单元,会将焊接后的极耳折弯成“匚”型,现有技术中一般是采用冲压成型的方式来折弯极耳,每次都需要两侧的电芯单元跟随移动,其中一侧的电芯单元会连带之前堆叠好的电芯单元,因此每次折弯都需要重新设定电芯单元的移动路径,存在操作繁琐的问题。

技术实现思路

1、本发明的目的在于提供一种电芯模组极耳旋转折弯机构,以解决现有技术中电芯模组的制作过程中存在操作繁琐的问题。

2、为达此目的,本实用新型采用以下技术方案:

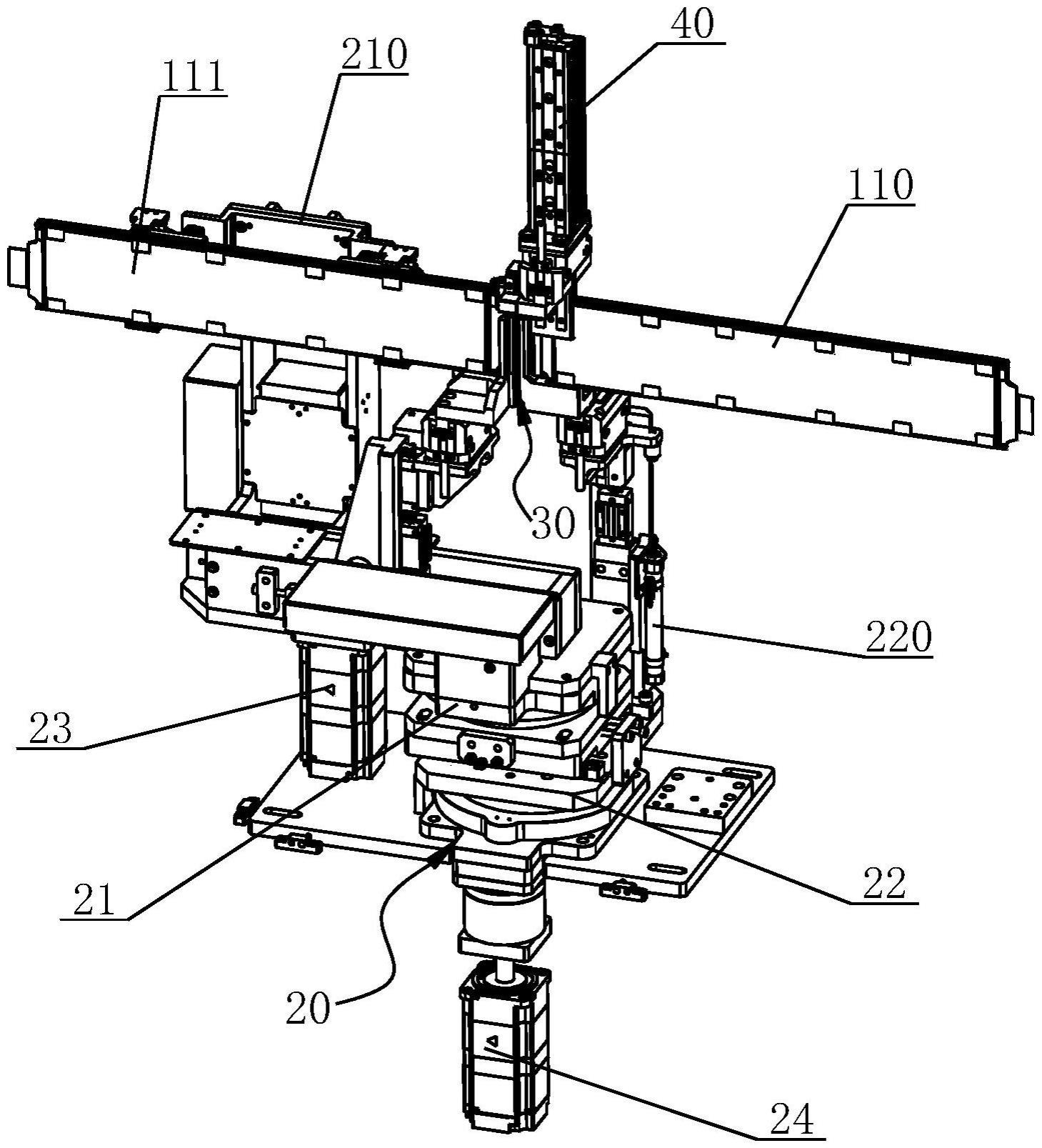

3、一种电芯模组极耳旋转折弯机构,包括固定组件、旋转组件和夹具组件,其中:

4、固定组件上固定有第一电芯,

5、旋转组件包括第一旋转平台和第二旋转平台,第一旋转平台上设置有用于固定第二电芯的夹持部件,第一电芯和第二电芯之间的极耳重叠处焊合,

6、夹具组件被配置为将第一电芯和第二电芯之间的极耳夹持固定,以在极耳的焊合处两侧分别形成第一旋转中心和第二旋转中心,

7、第一旋转平台和第二旋转平台被配置为驱动第二电芯分别绕第一旋转中心和第二旋转平台转动,经两次折弯后使第一电芯和第二电芯之间的极耳折弯成“匚”型且将第二电芯堆叠于第一电芯的前方。

8、通过第一旋转平台和第二旋转平台的配合,带动第二电芯经两次折弯后,使第一电芯和第二电芯之间的极耳折弯成“匚”型且将第二电芯堆叠于第一电芯的前方,能够实现将两个电芯单元之间的极耳焊合处旋转折弯成“匚”型后堆叠。本实用新型电芯模组极耳旋转折弯机构采用二次旋转来折弯极耳,相比现有的冲压式折弯,操作简单,对极耳的伤害小,不良品率低;而且采用先焊接后折弯的方式,不用担心极耳折弯后反弹,因此折弯时不需要加热极耳,降低了能耗;同时折弯极耳时仅移动待堆叠的电芯单元,已堆叠的电芯单元不需要移动,因此电芯单元的移动路径可以不用变,降低了操作难度,也进一步避免电芯单元磕伤。

9、在一些实施例中,夹具组件包括用于夹持极耳的主折弯夹具、固定夹具和副折弯夹具,固定夹具位于主折弯夹具和副折弯夹具之间,固定夹具压紧极耳的焊合处,主折弯夹具靠近固定夹具的侧边作为折弯时的第一旋转中心,固定夹具靠近副折弯夹具的侧边作为折弯时的第二旋转中心;

10、第二电芯绕第一旋转中心旋转时,副折弯夹具及固定夹具跟随第二电芯转动;

11、第二电芯绕第二旋转中心旋转时,副折弯夹具跟随第二电芯转动。

12、通过主折弯夹具、固定夹具、副折弯夹具的配合,以在第一电芯和第二电芯的极耳的焊合处两侧形成第一旋转中心和第二旋转中心,第二电芯绕第一旋转中心旋转时,副折弯夹具及固定夹具跟随第二电芯转动,实现对两个电芯之间极耳的第一次折弯;第二电芯绕第二旋转中心旋转时,副折弯夹具跟随第二电芯转动,实现对两个电芯之间极耳的第二次折弯。既实现了第二电芯的两次折弯及堆叠,又提供了一种结构简单,夹持稳定可靠的夹具组件。

13、在一些实施例中,第一旋转平台被配置为同步带动夹持部件和副折弯夹具旋转,第二旋转平台被配置为带动固定夹具旋转。

14、通过第一旋转平台和第二旋转平台的配合,实现第二电芯、副折弯夹具及固定夹具绕第一旋转中心同步转动,以实现对极耳的第一次折弯,通过第一旋转平台同步带动夹持部件和副折弯夹具旋转,能带动第二电芯和副折弯夹具绕第二旋转中心同步转动,以实现对极耳的二次折弯。提供了一种结构简单、操作方便快捷、工作效率高的折弯方式。

15、在一些实施例中,旋转组件还包括第一旋转驱动装置和第二旋转装置,第一旋转驱动装置被配置为驱动第一旋转平台单独绕第二旋转中心转动,第二旋转驱动装置被配置为驱动第一旋转平台和第二旋转平台同步绕第一旋转中心转动。

16、通过两个旋转驱动装置分别来对第一旋转平台和第二旋转平台进行控制,能够简化旋转组件的整体结构,保证机构运行的稳定性和可靠性。

17、在一些实施例中,第一旋转驱动装置的驱动端连接第一旋转平台,第二旋转驱动装置的驱动端连接第二旋转平台,夹持部件和副折弯夹具安装于第一旋转平台上,固定夹具安装于第二旋转平台上,第一旋转平台的基座安装于第二旋转平台上。

18、通过将第一旋转平台安装于第二旋转平台上,能够使第二旋转驱动装置带动第一旋转平台和第二旋转平台同步绕第一旋转中心转动,进而使第二电芯、副折弯夹具、固定夹具绕第一旋转中心同步转动,以实现第二电芯的第一次折弯;第一旋转驱动装置能带动第一旋转平台绕第二旋转中心转动,进而使第二电芯和副折弯夹具绕第二旋转中心转动,以实现第二电芯的第二次折弯。

19、在一些实施例中,夹持部件包括用于夹持第二电芯的夹爪组件和用于吸附固定第二电芯的吸盘组件。

20、通过夹持部件上的夹爪组件和吸盘组件对第二电芯固定,确保第二电芯在旋转折弯时的不会发生移位。

21、在一些实施例中,主折弯夹具位于固定夹具和副折弯夹具的上方,主折弯夹具被配置为夹持第一电芯和第二电芯之间的极耳的焊合处的靠近第一电芯的一侧。

22、通过将主折弯夹具设置于固定夹具和副折弯夹具的上方,以保证主折弯夹具、固定夹具和副折弯夹具能够顺利对第一电芯和第二电芯之间的极耳夹持固定,充分利用第一电芯和第二电芯之间极耳的外围空间,布局合理;同时主折弯夹具的夹持位置为极耳的焊合处的靠近第一电芯的一侧,以使主折弯夹具靠近固定夹具的侧边作为折弯时的第一旋转中心。

23、在一些实施例中,第一旋转平台上设置有第一升降件,第一升降件的驱动端连接副折弯夹具,第二旋转平台上设置有第二升降件,第二升降件的驱动端连接所述固定夹具,主折弯夹具连接于第三升降件的驱动端。

24、通过第一升降件、第二升降件和第三升降件来分别驱动副折弯夹具、固定夹具和主折弯夹具升降,在第二电芯上料和与第一电芯的极耳焊接时,副折弯夹具和固定夹具下降,主折弯夹具上升,进行避让;当第二电芯上料和与第一电芯的极耳焊接完成后,副折弯夹具和固定夹具上升,主折弯夹具下降,对第一电芯和第二电芯之间的极耳夹持固定。

25、在一些实施例中,第一电芯和第二电芯位于同一平面上,第二旋转平台驱动第二电芯绕第一旋转中心旋转90°后,第一旋转平台再驱动第二电芯绕第二旋转中心旋转90°,以使第一电芯和第二电芯之间的极耳折弯成“匚”型且将第二电芯堆叠于第一电芯的前方。

26、通过将第一电芯和第二电芯设置在同一平面上,第二电芯每次折弯90°,分两次折弯,使第一电芯和第二电芯之间的极耳折弯成“匚”型且将第二电芯堆叠于第一电芯的前方。提供了一种工艺简单,易于实现和效率高的折弯和堆叠方式。

27、一种电芯模组的旋转堆叠系统,包括至少一个操作工位、焊接机构和上料机构,操作工位上设置有收料机构和两个旋转堆叠机构,两个旋转堆叠机构相对于收料机构对称设置,其中:

28、焊接机构用于将操作工位上的电芯单元的待焊合处焊接;

29、上料机构用于将电芯单元送至操作工位;

30、旋转堆叠机构采用所述的电芯模组极耳旋转折弯机构,两个旋转堆叠机构共用一个固定组件,其中一个旋转堆叠机构用于将焊接后的第n电芯旋转堆叠于第n-1电芯前,另一个旋转堆叠机构用于将焊接后的第n+1电芯旋转堆叠于第n电芯前,n为正偶数;

31、收料机构用于承载堆叠后的电芯单元。

32、通过上料机构、焊接机构、收料机构和两个旋转堆叠机构的配合,能够实现将多个电芯单元的依次自动化串联折弯堆叠的生产方式,电芯单元的移动均是通过预设路径的机械构件,保证电芯单元不会出现划痕、凹坑、褶痕等情况。提供了一种工作效率高、节省人力和不会对电芯单元造成损伤的电芯模组堆叠设备。

- 还没有人留言评论。精彩留言会获得点赞!