Type-C连接器的固定架限位结构以及连接器的制作方法

type-c连接器的固定架限位结构以及连接器

技术领域

1.本技术涉及连接器技术领域,特别涉及type-c连接器的固定架限位结构以及连接器。

背景技术:

2.type-c连接器是一种可盲插的电信号传输接口,具有这类接口的连接结构不需要区分正反面,实现了正反两面可插,这样type-c连接器可通过type-c接口在外部设备和内部设备(比如手机、电脑等)之间进行电信号传输。

3.现有的type-c连接器主要由对接端子,在对接端子上一次注塑成型的固定架结构的架体,以及在固定架结构上二次成型的外胶框组成。而在固定架结构的架体上进行二次成型外胶框的过程中,架体的上表面和下表面是相互隔开的,注塑料在模具中流动时,例如从架体的上表面流入到下表面的的过程中,注塑料需要沿着上表面轮廓进行流动,导致注塑料填充时的流动路径长,注塑料易在架体的下方填充不均匀,使成型后的外胶框厚度不均匀而导致产品不合格。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种type-c连接器的固定架限位结构以及连接器,解决现有技术中的注塑料填充时的流动路径长,注塑料易在架体的下方填充不均匀而导致产品不合格的问题。

6.本技术的技术方案如下:

7.本技术提出一种type-c连接器的固定架限位结构,用于连接并排间隔设置的6个对接端子,各个对接端子沿前后方向延伸设置,其中固定架限位结构包括:架体,架体具有相对立的第一表面和第二表面;

8.限位孔,限位孔贯穿第一表面和第二表面,各对接端子沿前后方向穿过限位孔。

9.可选地,架体包括:插接部,插接部位于架体的前部,并用于承载对接端子的前端;

10.承载部,承载部固定设置在插接部的后部;

11.安装部,安装部固定设置在承载部的后部,并用于连接对接端子的后端以及pcb板;

12.限位孔贯穿设置在承载部上。

13.可选地,承载部包括:

14.限位挡板,限位挡板连接在插接部的后端;

15.承载凸块,承载凸块的一端连接限位挡板、另一端连接安装部,从而使限位挡板和安装部之间形成连接环槽;

16.限位孔位于承载凸块上,并贯穿连接环槽。

17.可选地,连接环槽的两侧壁之间的距离为:1.15mm。

18.可选地,架体具有用于穿设对接端子的过孔,过孔从安装部的后端面延伸至插接部;

19.相邻过孔之间的间隔距离为0.4mm。

20.可选地,插接部的第一表面和第二表面上均开设有凹槽,凹槽用于卡嵌对接端子的前端。

21.可选地,插接部的前部的左右两侧凸出设置有对接凸台,两侧的对接凸台上分别凸出设置有弹性卡片。

22.可选地,限位孔沿前后方向的长度为:0.7mm;限位孔沿左右方向的长度为:6.1-6.3mm。

23.基于相同的构思,本技术还提出一种连接器,包括如上所述的固定架限位结构、并排间隔设置的6个对接端子以及pcb板;

24.对接端子嵌于架体上,pcb板连接在架体上,引脚端子焊接在pcb板上。

25.有益效果:与现有技术相比,本技术提出的一种type-c连接器的固定架限位结构以及连接器,其中固定架限位结构通过一次注塑形成架体,架体用于连接6个对接端子,6个对接端子并排间隔,各个对接端子沿前后方向延伸设置,对接端子的前端用于与连接器公头进行对接。通过在架体上开设限位孔,使限位孔贯穿架体的第一表面和第二表面,使第一表面和第二表面通过限位孔而相连;在二次注塑过程中,架体的上表面和下表面由于设置在中间的限位孔而可以连接,注塑料在模具中流动时,不仅可以从架体的上表面顺着架体的轮廓流入到下表面的区域,而且注塑料还可以直接通过限位孔而从上方流入到下方,大大缩短了注塑料在填充时的流动路径,注塑料可以均匀的填充在架体的上方和下方区域,使成型后的外胶框厚度均匀,一致性好,从而保证了产品的质量,提高产品的合格率,而且各对接端子沿前后方向穿过限位孔,注塑料在填充到限位孔内后所形成的外胶框可以包裹各个对接端子,从而使各个对接端子在限位孔内被限位,且被外胶框牢固固定,从而使对接端子固定更加牢固,不会松动,保证了连接器产品的质量。

附图说明

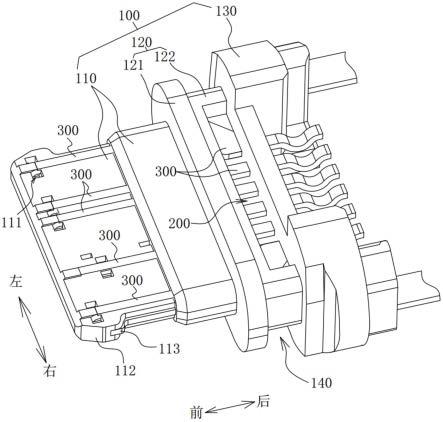

26.图1为本技术实施例的一种type-c连接器的固定架限位结构的结构示意图;

27.图2为本技术实施例的一种type-c连接器的固定架限位结构的限位孔内的结构示意图;

28.图3为本技术实施例的一种type-c连接器的固定架限位结构的背面的结构示意图。

29.图中各标号:100、架体;110、插接部;111、凹槽;112、对接凸台;113、弹性卡片;120、承载部;121、限位挡板;122、承载凸块;130、安装部;140、连接环槽;200、限位孔;300、对接端子;400、pcb板。

具体实施方式

30.本技术提供了一种type-c连接器的固定架限位结构,为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

31.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.如图1、图2所示,本技术提供了一种type-c连接器的固定架限位结构,为方便结构描述,以连接器的插接方向为前后方向,以宽度方向为左右方向,以厚度方向为上下方向。本固定架结构用于连接并排间隔设置的6个对接端子300,6个对接端子300沿左右方向间隔设置,各个对接端子300沿前后方向延伸设置,对接端子300为6排针连接器母座的电路对接部分,该电路对接部分与连接器公头相配。固定架限位结构包括:架体100以及限位孔200。架体100具有相对立的第一表面和第二表面,以第一表面为上表面,第二表面为下表面为例进行结构说明。限位孔200贯穿第一表面和第二表面,各对接端子300沿前后方向穿过限位孔200。

33.本实施例的type-c连接器的固定架限位结构的工作原理为:固定架限位结构通过一次注塑形成架体100,架体100用于连接6个对接端子300,6个对接端子300并排间隔,各个对接端子300沿前后方向延伸设置,对接端子300的前端用于与连接器公头进行对接。通过在架体100上开设限位孔200,使限位孔200贯穿架体100的第一表面和第二表面,使第一表面和第二表面通过限位孔200而相连;在二次注塑过程中,架体100的上表面和下表面由于设置在中间的限位孔200而可以连接,注塑料在模具中流动时,不仅可以从架体100的上表面顺着架体100的轮廓流入到下表面的区域,而且注塑料还可以直接通过限位孔200而从上方流入到下方,大大缩短了注塑料在填充时的流动路径,注塑料可以均匀的填充在架体100的上方和下方区域,使成型后的外胶框厚度均匀,一致性好,从而保证了产品的质量,提高产品的合格率,而且各对接端子300沿前后方向穿过限位孔200,注塑料在填充到限位孔200内后所形成的外胶框可以包裹各个对接端子300,从而使各个对接端子300在限位孔200内被限位,且被外胶框牢固固定,从而使对接端子300固定更加牢固,不会松动,保证了连接器产品的质量。

34.本实施例的type-c连接器的固定架限位结构所带来的好处为:注塑料在填充到限位孔200内后所形成的外胶框可以包裹各个对接端子300,对接端子300被外胶框牢固固定,从而使对接端子300固定更加牢固,不会松动,保证了连接器产品的质量。在二次注塑过程中,注塑料在模具中不仅可以从架体100的上表面顺着架体100的轮廓流入到下表面的区域,而且注塑料还可以直接通过限位孔200而从上方流入到下方,大大缩短了注塑料在填充时的流动路径,注塑料可以均匀的填充在架体100的上方和下方区域,使成型后的外胶框厚度均匀,一致性好,从而保证了产品的质量,提高产品的合格率。

35.如图1所示,本实施例中的架体100具体包括:插接部110,承载部120以及安装部130。插接部110位于架体100的前部,承载部120固定设置在插接部110的后部,安装部130固定设置在承载部120的后部。如图1、图3所示,插接部110用于承载对接端子300的前端,插接部110为扁平结构,连接其上的对接端子300有部分露出在插接部110的上表面、另一部分露

出于插接部110的下表面。承载部120和安装部130的厚度要大于承载部120,其上用于成型外胶框。限位孔200贯穿设置在承载部120上,安装部130用于连接对接端子300的后端以及pcb板400。由于承载部120位于中间位置,将限位孔200设置在中间位置,可以便于二次注塑成型时的注塑料直接从中间位置流入到上下两侧,这样可以在短时间内使注塑料均匀进入到预设的成型位置,使二次注塑成型的外胶框的壁厚均匀。

36.如图1、图2所示,本实施例中的承载部120具体包括:限位挡板121以及承载凸块122。限位挡板121连接在插接部110的后端,可以对插接连接器公头时,对连接器公头进行止进,对连接到位的连接器公头进行限位。承载凸块122的一端连接限位挡板121、另一端连接安装部130,从而使限位挡板121和安装部130之间形成连接环槽140,通过形成连接环槽140,使二次注塑成型时的注塑料可以环绕整个承载凸块122一圈设置,从而使成型后的外胶框的部分结构可以嵌于到连接环槽140内,并对承载凸块122进行包裹,从而提高了外胶框与架体100固定连接的稳定性。限位孔200位于承载凸块122上,并贯穿连接环槽140;当进入到限位孔200中的注塑料成型后,与环绕在连接环槽140中的注塑料连成一体,不仅可以增强外胶框与架体100固定连接的牢固性,而且位于各对接端子300之间的注塑料成型后可以对各对接端子300进行限位,从而保证各对接端子300不会松动。

37.本实施例中的连接环槽140的两侧壁之间的距离为1.15mm。采用该间隔距离,使注塑料有足够的流动空间,其一次流过的注塑料的量大,从而使填充模具内空间的时间更短,更加利于外胶框的成型。

38.本实施例中的架体100具有用于穿设对接端子300的过孔,过孔从安装部130的后端面延伸至插接部110,该过孔是在一次注塑成型架体100的过程中形成,主要是通过第一次注塑过程中的注塑料包裹住对接端子300,相邻过孔之间的间隔距离为0.4mm,即表示相邻的对接端子300之间的间隔距离为0.4mm。使各对接端子300之间具有稳定的间隙,满足连接器的设计规范要求。

39.如图1、图3所示,本实施例中的插接部110的第一表面和第二表面上均开设有凹槽111,凹槽111用于卡嵌对接端子300的前端。对接端子300有部分露出在第一表面上,也有部分露出在第二表面上,通过凹槽111可以卡嵌对接端子300的前端,从而通过插接部110实现对接端子300的限位,增强了架体100与对接端子300的稳定性。

40.如图1、图3所示,本实施例中的插接部110的前部的左右两侧凸出设置有对接凸台112,两侧的对接凸台112上分别凸出设置有弹性卡片113。当插接部110与连接器公头进行连接时,需要通过前端的对接凸台112对连接器公头的插入口侧两侧壁进行抵靠,通过抵靠而实现与连接器公头的对接,而且对接凸台112的前端还设置有倒角,采用倒角设计可以对连接器公头的插入口进行连接导向,使连接器公头的插入更加顺畅。弹性卡片113凸出于对接凸台112的左右方向的侧面,当连接器公头插入时,弹性卡片113可以与连接器公头插入口内侧的侧壁进行抵靠限位,增强了连接器公头与本连接器母座进行连接的牢固性,对接不易松动。

41.如图1、图2所示,本实施例中的限位孔200沿前后方向的长度为:0.7mm;限位孔200沿左右方向的长度为:6.1-6.3mm。采用该规格的限位孔200尺寸,在第二次注塑成型外胶框的过程中,可以使更多的注塑料在架体100的上下两侧进行快速流动并充分填充,保证了外胶框的成型质量。

42.如图3所示,基于相同的构思,本实施例还提出一种连接器,包括如上所述的固定架限位结构、并排间隔设置的6个对接端子300以及pcb板400。对接端子300嵌于架体100上,pcb板400连接在架体100上,引脚端子焊接在pcb板400上。

43.综上所述,本技术提出的一种type-c连接器的固定架限位结构以及连接器,其中固定架限位结构通过一次注塑形成架体100,通过在架体100上开设限位孔200,使限位孔200贯穿架体100的第一表面和第二表面,使第一表面和第二表面通过限位孔200而相连;在二次注塑过程中,注塑料在模具中流动时,不仅可以从架体100的上表面顺着架体100的轮廓流入到下表面的区域,而且注塑料还可以直接通过限位孔200而从上方流入到下方,大大缩短了注塑料在填充时的流动路径,注塑料可以均匀的填充在架体100的上方和下方区域,使成型后的外胶框厚度均匀,一致性好,从而保证了产品的质量,提高产品的合格率,而且注塑料在填充到限位孔200内后所形成的外胶框可以包裹各个对接端子300,从而使各个对接端子300在限位孔200内被限位,且被外胶框牢固固定,从而使对接端子300固定更加牢固,不会松动,保证了连接器产品的质量。

44.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1