电池包以及汽车的制作方法

1.本实用新型涉及电池包领域,特别涉及一种电池包以及汽车。

背景技术:

2.电池包是新能源汽车中的重要部件,用于为汽车的电机进行供电。

3.图8和图9展示了一种现有的电池包,该电池包具有多个并排布置的电芯堆叠体2,该电芯堆叠体的输出端设有分别对应正极输出和负极输出的高压输出铜巴1,该电池包还具有串联相邻两个电芯堆叠体的连接铜排3,该连接铜排3对应设置于电池包的顶部。

4.以上方案存在以下缺点:由于该连接铜排3突出于电池包的顶部,占用了高度方向上了空间,导致电池包整体占用体积增加,空间利用率低。

技术实现要素:

5.本实用新型要解决的技术问题是为了克服现有电池包占用体积大、空间利用率低的缺陷,提供一种电池包以及汽车。

6.本实用新型是通过下述技术方案来解决上述技术问题:

7.一种电池包,包括:

8.托盘,所述托盘包括底板以及框架,所述框架环绕所述底板四周设置以合围构成容置空间;

9.多个电芯堆叠体,所述电芯堆叠体沿第一方向延伸,且多个所述电芯堆叠体沿第二方向并排布置于所述容置空间内,所述第一方向垂直于第二方向,所述电芯堆叠体沿第一方向的一端为动力输出端,多个所述动力输出端共面地设置;以及,

10.连接铜排,所述连接铜排将彼此相邻的所述电芯堆叠体的动力输出端电连接;

11.所述框架包括面朝所述动力输出端布置的第一边梁,所述第一边梁上设有朝远离所述动力输出端方向缩进的避让部,由此在所述避让部与所述动力输出端之间形成避让空间,所述连接铜排置于所述避让空间内。

12.通过采用以上设计,可将连接铜排设置于电芯堆叠体的侧部而非电芯堆叠体的顶部。由此减少了电池包的高度占用,降低了电池包的整体体积。该第一边梁上设置避让空间一方面是为了容纳连接铜排,另一方面则是为了避免第一边梁和位于电芯堆叠体侧部的连接铜排接触,防止电池包漏电。

13.本实施例还提供了一种汽车,包括如上文所述的电池包。

14.本实用新型的积极进步效果在于:

15.将连接铜排设于电芯堆叠体沿第一方向的一端,即将连接铜排设置于电芯堆叠体的侧部而非电芯堆叠体的顶部。由此减少了电池包的高度占用,降低了电池包的整体体积。

附图说明

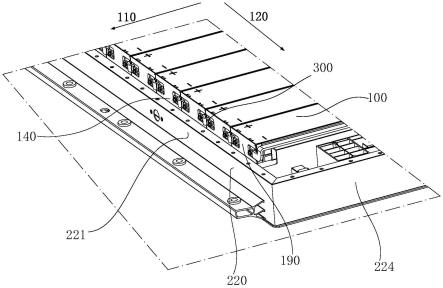

16.图1为电池包的局部立体视图;

17.图2为电池包的剖视图;

18.图3为电芯堆叠体动力输出端的局部装配视图;

19.图4为电芯堆叠体动力输出端的局部视图;

20.图5为实施例1中电芯堆叠体的局部立体视图;

21.图6为实施例1中多个电芯堆叠体的排布视图;

22.图7为实施例2中多个电芯堆叠体的排布视图;

23.图8为现有技术中多个电芯堆叠体的排布视图;

24.图9为现有技术中单个电芯堆叠体的视图。

25.附图标记说明:

26.电池包10

27.电芯堆叠体100

28.第一方向110

29.第二方向120

30.第三方向130

31.动力输出端140

32.外壳150

33.电芯160

34.极耳161

35.温度传感器162

36.第一铜巴170

37.第一贴合段171

38.第一连接耳172

39.对接端面173

40.螺栓孔174

41.第二铜巴180

42.第二贴合段181

43.第二连接耳182

44.端盖190

45.托盘200

46.底板210

47.框架220

48.第一边梁221

49.避让部222

50.避让空间223

51.前梁224

52.连接铜排300

53.第一输出铜排400

54.第二输出铜排500

具体实施方式

55.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

56.实施例1

57.结合图1和图3,本实用新型提供了一种电池包10,该电池包10包括托盘200、多个电芯堆叠体100以及连接铜排300。

58.该托盘200包括方形的底板210以及环绕底板210四周布置的框架220,由此使框架220合围构成一方形的容置空间。

59.该电芯堆叠体100每个均呈长条形,且其长边沿处于水平面上的第一方向110延伸,其短边沿处于水平面上的第二方向120延伸,该第二方向120垂直于第一方向110。多个电芯堆叠体100之间沿该第二方向120(即短边的延伸方向)并排布置。由此使多个并排布置后的电芯堆叠体100能够排布形成呈方形的形状。该并排布置的电芯堆叠体100置于该容置空间内。

60.该电芯堆叠体100沿第一方向110的一端为动力输出端140,多个动力输出端140共面地设置。该连接铜排300连接彼此相邻的电芯堆叠体100的动力输出端140。

61.结合图2,该框架220包括面对动力输出端140设置的第一边梁221,该第一边梁221上设有朝远离动力输出端140方向缩进的避让部222,具体的来说,该避让部222为设于第一边梁221上的凹陷,由此在该避让部222与动力输出端140之间形成避让空间223。该连接铜排300置于该避让空间223内。

62.通过采用以上设计,可将连接铜排300设置于电芯堆叠体100的侧部而非电芯堆叠体100的顶部。由此减少了电池包10的高度占用,降低了电池包10的整体体积。该第一边梁221上设置避让空间223一方面是为了容纳连接铜排300,另一方面则是为了避免第一边梁221和位于电芯堆叠体100侧部的连接铜排300接触,防止电池包10漏电。

63.在本实施例中,该避让空间223自第一边梁221的顶端朝托盘200的底板210方向延伸,即该第一边梁221上的凹陷部是自第一边梁221的顶端向下延伸,此时,该避让空间223为第一边梁221和电芯堆叠体100相对顶角的连线、凹陷部内表面、该电芯堆叠体100相对端面所合围构成的空间。采用这样的设置能够避免在将电芯堆叠体100装入框架220时磕碰到连接铜排300,安装更为方便。同时由于该连接铜排300在电芯堆叠体100装入框架220后依旧是裸露的,因此还具有方便对连接铜排300进行拆换检修的作用。

64.在本实施例中,多个连接铜排300处于同一高度区间,且连接铜排300位于避让空间223的高度区间内。具体的来说,该多个连接铜排300是处于同一高度下的,将多个连接铜排300设置在同一高度能够使外观更为简洁并降低安装难度。

65.在本实施例中,该避让空间223沿第二方向120连续不间断的延伸,即避让部222沿着第一边梁221的延伸方向连续不间断的延伸,采用这样的结构既方便第一边梁221的生产制造,还可以在第一边梁221和电芯堆叠体100的动力输出端140之间形成一个连续不间断的长条形的避让空间223,方便兼容由不同规格、不同数量电芯堆叠体100组成的电池包10,提高生产效率。

66.结合图3和图4,在本实施例中,该框架220还包括相对设置的前梁224和后梁(图中未显示)、与第一边梁221相对的第二边梁(图中未显示)。该前梁224、第一边梁221、后梁、第

二边梁依次首尾相连构成该框架220。该前梁224上设有接电端口(图中未显示)。

67.该电池包10还包括第一输出铜排400和第二输出铜排500,该第一输出铜排400连接该电芯堆叠体100沿第二方向120且靠近前梁224一端的动力输出端140,该第二输出铜排500连接该电芯堆叠体100沿第二方向120且远离前梁224一端的动力输出端140,该第一输出铜排400沿该前梁224和电芯堆叠体100间的间隙延伸至该接电端口,该第二输出铜排500依次沿第一边梁221与电芯堆叠体100间的间隙、前梁224与电芯堆叠体100间的间隙延伸至该接电端口。由此实现电池包10的电力输出。

68.结合图5和图6,在本实施例中,该电芯堆叠体100具体包括外壳150、多个电芯160、第一铜巴170以及第二铜巴180。

69.该外壳150沿第一方向110的一端为该动力输出端140,多个电芯160设于该外壳150中,且彼此之间串联或并联设置。该第一铜巴170和第二铜巴180对应设于外壳150的动力输出端140处,并分别连接多个电芯160的正负极,由此可使多个电芯160的电力通过第一铜巴170和第二铜巴180进行输出。

70.该连接铜排300连接分设于相邻电芯堆叠体100上的第一铜巴170和第二铜巴180。由此实现多个电芯堆叠体100之间的串联。该第一输出铜排400和第二输出铜排500则分别与位于第二方向120两端的两个连接铜排300连接。由此形成电芯160-第一铜巴170/第二铜巴180-连接铜排300-第一输出铜排400/第二输出铜排500的电力输出路径。

71.在本实施例中,该设于外壳150中的多个电芯160沿垂直于第一方向110和第二方向120所处平面的第三方向130相互叠置,即沿着竖向方向相互叠置。该第一铜巴170和第二铜巴180分别连接设于第三方向130(即竖向方向)两端的电芯160。

72.该第一铜巴170包括沿第三方向130延伸至避让空间223所处高度区间内的第一连接耳172,该第二铜巴180包括沿第三方向130延伸至避让空间223所处高度区间内的第二连接耳182。该第一连接耳172与第二连接耳182具有面朝第一边梁221设置的对接端面173,该对接端面173上设有螺栓孔174,以通过螺栓与该连接铜排300对接连接。

73.该第一连接耳172和第二连接耳182优选处于同一水平面上,以方便安装连接铜排300并降低连接铜排300的高度空间占用。

74.另外,该第一连接耳172和第二连接耳182优选设置外壳150动力输出端140沿第二方向120的两侧,从而使连接铜排300能够以较短的长度连接相邻两个电芯堆叠体100,降低物料成本。

75.在现有技术中,该电芯堆叠体100中的第一铜巴170和第二铜巴180通常是悬空布置的,该布置方式带来了以下问题:当对电池包10进行快充充电时,该第一铜巴170和第二铜巴180无有效散热导致温度升高,容易造成安全风险。为解决该技术问题,在本实施例中,该第一铜巴170包括与外壳150内壁相贴的第一贴合段171,该第二铜巴180包括与外壳150内壁相贴的第二贴合段181。从而能够将第一铜巴170和第二铜巴180的热量传导到电芯堆叠体100的外壳150处,增强第一铜巴170和第二铜巴180的散热效果,提高了电池包10快充时的安全性。

76.为避免第一铜巴170和第二铜巴180将电流传导至外壳150导致电池包10漏电,在本实施例中,该第一贴合段171和第二贴合段181的表面均具有绝缘层。具体的来说,该绝缘层为涂覆在第一贴合段171和第二贴合段181表面的绝缘漆。当然,作为一种替换方案,也可

以通过在第一贴合段171、第二贴合段181和外壳150内壁之间垫入绝缘导热材料的方式来避免电流传导至外壳150处。

77.在本实施例中,多个电芯160之间通过极耳161实现彼此间的串并联连接,多个电芯160间的极耳161沿电芯160的排布方向延伸,该第一铜巴170与第二铜巴180分别连接位于排布方向两端处的电芯160的极耳161,该电芯堆叠体100还包括连接该极耳161的温度传感器162,以实时监测温度,在极耳161温度超过预设温度范围时发出警报或启用安全处理机制,进一步提高电池包10的安全性能。

78.在本实施例中,该外壳150的动力输出端140为敞口,该电芯堆叠体100还包括封闭外壳150动力输出端140敞口的端盖190,该端盖190上设有用于避让该第一连接耳172和第二连接耳182的开口。

79.在本实施例中,该电芯堆叠体100还包括冷板,该冷板设于两个电芯堆叠体100相邻的外壳150侧壁之间,和/或,该冷板集成于于电芯堆叠体100的外壳150上,和/或,该冷板设于电芯堆叠体100两个相邻的电芯160之间。该冷板中通有流动的冷却水以带走电芯160以及第一铜巴170和第二铜巴180的热量,起到加强散热的效果。

80.在本实施例中,该外壳150沿第一方向110的另一端为水冷端,该冷板具有延伸至水冷端的进出水口。即该冷板的进出水口与第一铜巴170和第二铜巴180位于相反的方向,这样能够避免冷板出现漏液时,漏出的液体与铜巴接触造成电池包10短路,提高电池包10的安全性。

81.实施例2

82.如图7所示,实施例2中所提供的电池包10与实施例1中的电池包10在整体布局上基本保持一致,其区别仅在于电芯堆叠体100中电芯160的排布,以及对应的第一铜巴170、第二铜巴180以及连接铜巴的排布,具体如下:

83.在本实施例中,多个电芯160彼此串并联并沿第二方向120并排布置,该位于外壳150动力输出端140处的第一铜巴170和第二铜巴180分别连接设于第二方向120两端的电芯160。

84.该第一铜巴170包括位于避让空间223所处高度区间内的第一连接耳172,该第二铜巴180包括位于避让空间223所处高度区间内的第二连接耳182,该第一连接耳172和第二连接耳182用于对接该连接铜排300。

85.第一连接耳172和第二连接耳182的对接端面173朝向托盘200的底板210布置,即朝下布置,该对接端面173上设有螺栓孔,该连接铜排300与对接端面173螺栓连接。该连接铜排300呈朝向底板210方向弯曲的u形。以避免在高度上超出该避让空间223。通过采用以上设计,同样可使连接铜排300设置于电芯堆叠体100沿第一方向110的一端,即将连接铜排300设置于电芯堆叠体100的侧部而非电芯堆叠体100的顶部。由此减少了电池包10的高度占用,降低了电池包10的整体体积。

86.本实用新型还提供了一种汽车,包括如实施例1和实施例2的电池包10。采用该电池包10的汽车能够降低电池包10的空间占比,从而间接增加车内的乘坐空间,提高了车辆的使用体验。

87.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员

在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1