箱体、电池及用电装置的制作方法

本技术涉及电池,特别是涉及一种箱体、电池及用电装置。

背景技术:

1、随着新能源技术的日益成熟,新能源汽车也逐渐进入大众视野。新能源汽车的主要核心技术在于电池,电池的安全、稳定性直接决定整车性能。

2、车辆通常包括车身及装载在车身上的电池,电池通常包括箱体及装设在箱体内的电池单体,将箱体装载在车身上时,容易导致两者的密封效果及连接刚度较差。

技术实现思路

1、鉴于此,本技术提供了一种电池及用电装置,旨在提高箱体与车辆的密封效果及连接刚度。

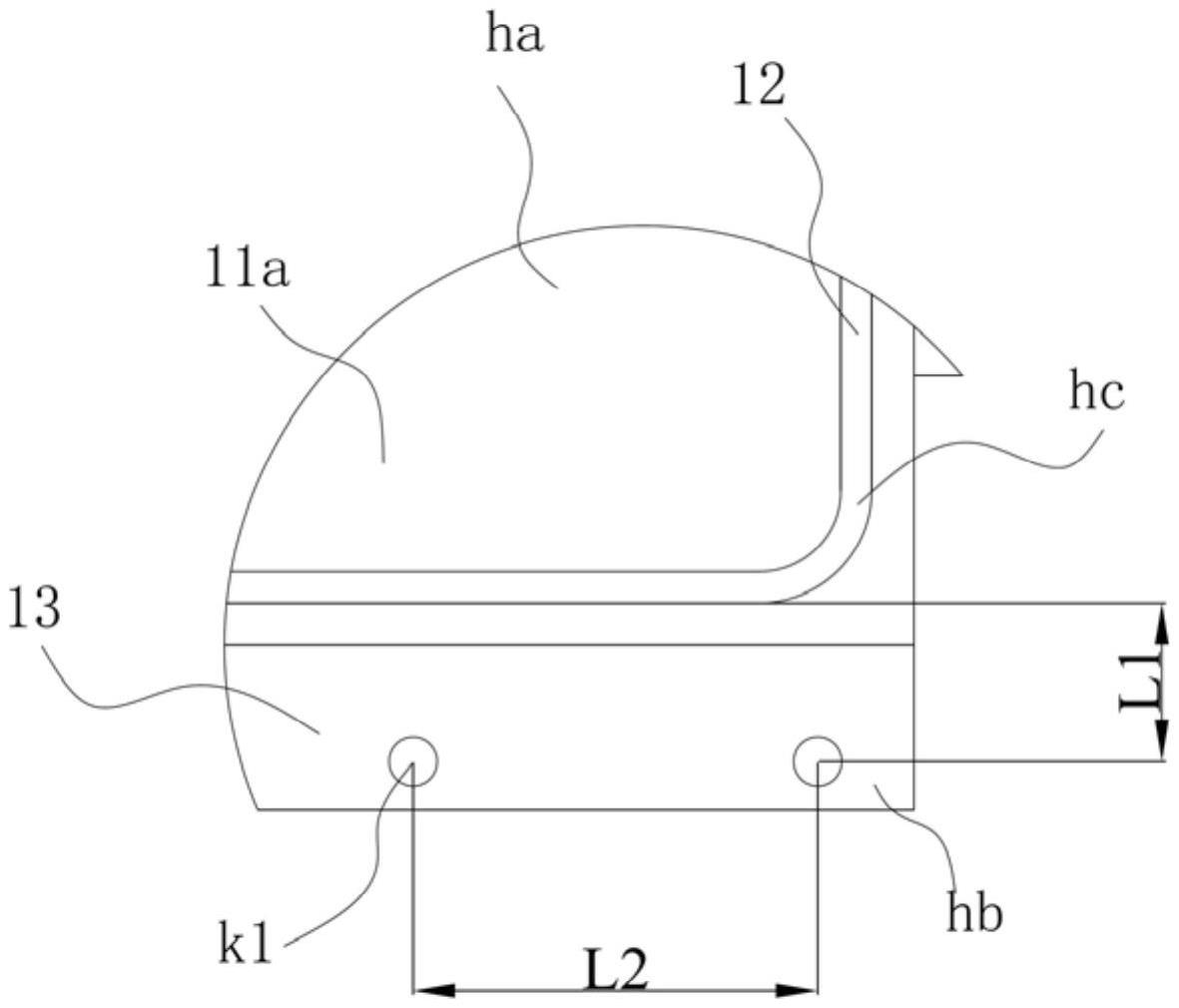

2、第一方面,本技术提供了一种箱体,箱体具有用于容纳电池单体的容纳腔、及背向容纳腔的顶面;箱体的顶面形成有第一区域、第二区域及位于两者之间的密封区,密封区包围第一区域,密封区用于安装密封件,第二区域构造有挂载部,且电池通过挂载部安装于外部装置并使得密封件与外部装置接触;其中。挂载部在第二区域的正投影的几何中心与密封区的外边缘之间的最短间距为30mm-200mm。

3、如此,本技术的方案中,能够避免挂载部的挂载受力点距离密封件太远,一方面保证密封件对车身内部的密封效果,另一方面减少每个挂载部挂载在车身上的挂载力矩,有效缩短挂载力臂,保证电池与车身的连接刚度。

4、在一些实施例中,挂载部在第二区域的正投影的几何中心与密封区的外边缘之间的最短距离为50mm-100mm,既能够避免挂载部的挂载受力点距离密封件太远,从而保证密封件对第一区域和第二区域的密封隔离效果,同时,同时又能够保证电池与外部装置的连接强度。

5、在一些实施例中,密封区与第二区域共面,此时每个挂载部的挂载受力点与密封区位于同一平面及同一高度内,通过挂载受力点和密封件均只进行竖直方向上的承力,从而减小箱体及车身的的侧向结构受力,提高车辆刚度。

6、在一些实施例中,第一区域、第二区域和密封区共面,此时第一区域、第二区域和密封区共面所在平面与外部装置接触,箱体的顶面与外部装置的接触面积较大,有助于提高箱体与外部装置的连接可靠性,同时箱体的顶部结构较为平整,更加美观。且进一步地减小箱体的侧向结构受力。

7、在一些实施例中,挂载部包括设于箱体的顶部的至少一个挂载孔,挂载孔贯穿第二区域。连接件在连接箱体与外部装置时能够从箱体顶部比较外围的第二区域与箱体的顶部连接,以提高箱体和外部装置的连接强度。

8、在一些实施例中,箱体还包括密封件,密封件安装于密封区。此时,电池的箱体通过密封件与外部装置实现密封连接,将第一区域和第二区域进行密封隔离,实现密封可靠且成本较低。

9、在一些实施例中,箱体包括主体,主体围合形成容纳腔,主体的顶面界定形成箱体的顶面的至少一部分,第一区域及密封区位于主体的顶面。

10、将主体的顶面划分为第一区域、围设于第一区域外的密封区,第一区域可以形成密封的车身内部,以实车身与主体的密封连接。

11、在一些实施例中,箱体包括侧向梁,主体具有环绕自身顶部外缘设置的周向侧壁,侧向梁设于周向侧壁上,所述主体的顶面与侧向梁的顶面共同界定形成箱体的顶面。在主体的侧向周壁上设置侧向梁,通过侧向梁能够加强主体的侧向结构强度,进而提高箱体的侧向抗挤压能力,同时也提高了车辆的侧向抗挤压能力。

12、在一些实施例中,挂载部位于由侧向梁的顶面界定的第二区域。将挂载部设置在侧向梁上,由于侧向梁不用界定容纳腔,在设置挂载部时不需要考虑挂载部对容纳腔密封性的影响,挂载部的设置更加灵活。而且,侧向梁位于箱体的侧向边缘,此时将挂载部设置在侧向梁,在将箱体安装于外部装置时操作空间更大、更加方便。

13、在一些实施例中,密封区靠近第二区域的外边缘与主体的周向侧壁之间具有预留距离。

14、在密封区的靠近第二区域的外边缘与主体的轴向侧壁之间设置预留距离,能够给密封件的变形预留足够的变形空间,避免密封件越过主体的顶面溢出至箱体顶部的其他区域并与其他区域上的结构产生干涉。

15、在一些实施例中,侧向梁包括至少两个子梁,子梁沿周向侧壁依次间隔设置,每一子梁的顶面界定形成侧向梁的顶面的一部分;子梁设有挂载部。

16、子梁的设置提高了提高车辆的侧向挤压能力,提高车辆的安全性能,且能够在对称设置的子梁上均设置有挂载部以保证挂载部的受力均匀性。

17、在一些实施例中,主体包括承载件和边框,边框围合形成有至少其顶端贯通设置的空腔,承载件盖合于空腔的顶端,承载件与边框围合形成至少部分容纳腔;侧向梁设置于由边框所界定的周向侧壁。

18、如此,形成安装基础,以装载电池单体及侧向梁。

19、第二方面,本技术还提供一种电池,包括上述箱体及电池单体,电池单体容纳于箱体内。

20、在一些实施例中,箱体包括主体,主体围合形成容纳腔,主体包括位于箱体顶部、并用于界定容纳腔的承载件,电池单体设置于承载件上。电池单体设置在承载件的下方,与承载件共同承担电池箱体顶部的受力,从而提高电池箱体的顶部的刚度,

21、在一些实施例中,电池单体悬吊于承载件上,电池单体悬吊在承载件的下方,底盖位于箱体的底部,在对电池的内部进行维修时,拆卸底盖即可暴露电池单体而无需拆出承载件,电池的维护更加方便。同时,在维修电池时,可以将电池单体从下方拆装于承载件上,特别是承载件作为车辆底盘的至少一部分而受力时,仅需从承载件的下方拆装电池单体而不需要拆除承载件,方便电池的维修。

22、在一些实施例中,电池单体与承载件粘接,电池单体与承载件之间粘接,不仅方便连接,而且可简化电池的结构。

23、在一些实施例中,电池单体面向承载件的外表面为第一外表面,电池单体包括电极端子,电极端子布置于电池单体除第一外表面之外的外表面。此时,电极端子位于电池单体除第一外表面之外的外表面上,连接各电极端子的各种部件(如采样线束、高压线束、防护结构等)可以通过电池单体与底盖之间的空间和/或电池单体与主体内侧面之间的空间来进行布置,更加方便各部件的布置。而且,此时通过未设置电极端子的第一外表面与承载件连接,能够实现电池单体与承载件贴合,可节省电池单体与承载件之间的空间,提高电池的空间利用率。

24、在一些实施例中,电池单体具有与第一外表面相背设置的第二外表面,电极端子布置于第二外表面。此时,第二外表面与底盖之间具有缓冲空间,且电极端子伸出电池单体之外的部分位于该缓冲空间内,如此与电极端子连接的线束和连接片可以布置在缓冲空间内。同时,缓冲空间还能够阻断击打于底盖的外力作用到电池单体而损伤电池单体。因此,缓冲空间不仅能够中断外力影响,还能够进行线束等的布局,一举两得。

25、第三方面,本技术还提供了一种用电装置,包括上述电池,电池用于为用电装置提供电能。

26、在一些实施例中,用电装置包括车辆,电池设置于车辆车身的底部。此时,将电池设置在车身的底部,不会占用车身内部的空间,有助于降低车身体积和重量。

27、在一些实施例中,电池经由箱体的顶部与车身连接,且箱体的顶部被配置为形成车身底盘的至少一部分。此时,可将传统底盘与电池之间的间隙所占用的空间划分到电池内用来提高电池的空间,如此有助于提高电池的能量,进而能够提高车辆的续航能力。

28、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!