一种电池组的制作方法

1.本技术涉及电池技术领域,尤其是涉及一种电池组。

背景技术:

2.目前电池组包括单体电池、导电排以及端板,其中导电排与电池组中的单体电池导电连接,电池组通过导电排上的输出极与外接设备进行电能交换;端板与单体电池固定连接。导电排上的输出极需要使支座与端板固定连接,支座为将导电排与端板隔开的绝缘件,支座保持输出极的稳定。

3.当电池组发生故障,支座受热融化后,端板与导电排之间可能出现导电连通,使得电池组内有短路的风险。

技术实现要素:

4.本技术提供一种电池组,用于减少输出极与端板之间出现短路的风险。

5.本技术提供了一种电池组,包括端板、支座以及输出极;所述端板上设置有凹槽,所述支座至少部分位于所述凹槽内,且与所述端板固定连接;所述支座与所述输出极绝缘的固定连接,以支撑所述输出极;所述输出极与所述凹槽的侧壁以及底壁之间的最小间隙,大于设定间隙,所述设定间隙为所述输出极与所述端板之间的电气间隙。

6.在上述技术方案中,通过使用支座对输出极进行支撑,同时保持输出极与端板之间的绝缘;在支座受热融化后,输出极与凹槽侧侧壁以及底壁之间的间隙仍大于电气间隙,使得输出极与端板之间仍具有良好的绝缘效果,减少输出极与端板之间在支座融化后出现短路的风险。

附图说明

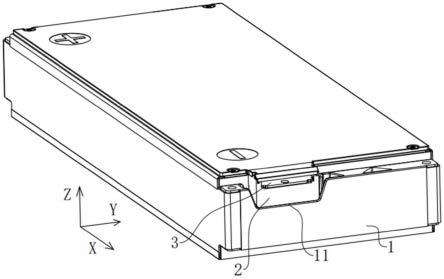

7.图1是一种实施例中端板通过支座固定在端板的结构示意图;

8.图2是一种实施例中显示输出极与支座关系的结构示意图;

9.图3是一种实施例中显示输出极与端板上凹槽的结构示意图;

10.图4是一种实施例中输出极与端板的结构示意图。

11.1、端板;11、凹槽;12、圆角;13、让位缺口;2、支座;3、导电排;31、输出极;4、连接件。

具体实施方式

12.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

13.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

14.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

15.本技术实施例公开一种电池组,对电池组的一种结构形式进行示例性的说明,电池组包括多个单体电池、两个端板以及两个侧板。多个单体电池排列放置,两个端板分别设置在多个单体电池的端部将多个单体电池压紧,两个侧板位于多个单体电池的两侧,且与两个端板固定连接,将多个单体电池固定。

16.参照图1,电池组还包括汇流排、支座2。汇流排与多个单体电池导电连接,外接设备与汇流排导电连接,汇流排用于多个单体电池与外接设备之间的电能交换。支座2与端板1以及汇流排固定连接,且支座2设置在汇流排与外界设备导电连接的位置,对汇流排支撑。需要说明的是,支座2为绝缘件,支座2保持汇流排与端板1之间的绝缘。

17.为便于说明,定义第一方向、第二方向以及第三方向,其中第一方向为电池组的长度方向,也是单体电池的排列方向;第二方向为电池组的宽度方向,第三方向为电池组的高度方向。在附图中,第一方向表示为x方向,第二方向表示为y方向,第三方向表示为z方向。

18.关于一种支座2与端板1之间的连接方式进行示例性的说明,端板1与支座2之间插接固定,其中,端板1沿第三方向的端部设置有型腔,型腔贯穿第三方向的两端。支座2上固定设置有与端板1的部分型腔匹配的支脚,支脚与支脚对应的型腔之间过盈配合。支脚插入型腔与型腔的侧壁接触抵压,实现支座2与端板1的固定连接。

19.可选的,支座2与端板1之间的连接可以使用紧固件进行固定连接,或支座2与端板1卡接固定。

20.参照图1,本实施例中,端板1上设置有凹槽11,支座2至少部分位于凹槽11内。

21.具体的,凹槽11设置在端板1沿第三方向朝向汇流排的一端;凹槽11贯穿端板1沿第一方向的两端。

22.将支座2的一部分插入凹槽11内,能使支座2在电池组上的高度降低,以便控制电池组的整体高度。

23.本实施例中,凹槽11的深度,小于端板1沿凹槽11深度方向的尺寸的一半。凹槽11沿第三方向的深度过大,会显著降低端板1强度,因此需要控制凹槽11的深度,以减小对端板1强度的影响。同时,凹槽11沿第二方向的尺寸越小,凹槽11的设置对端板1强度的影响越小。

24.参照图2,电池组还包括输出极31,支座2与输出极31固定连接,输出极21与端板1绝缘。

25.具体的,电池组包括导电排3,导电排3与电池组内的单体电池导电连接,导电排3的一端与外接设备导电连接,导电排与外接设备导电连接的一端为输出极3。

26.为实现输出极31与支座2的固定,支座2上设置有缺口,缺口贯穿支座2沿第一方向的两端,输出极31插入缺口。支座2将输出极31与端板1隔开,实现输出极31与端板1之间的绝缘。

27.参照图2,导电排3为与单体电池的极柱焊接连接的铜板,铜板沿第一方向两端均具有折弯板,折弯板为l形板,折弯板的竖向部分与铜板连接,横向部分为输出极31,电池组具有两个导电排3,两个导电排3的两个折弯板的两个横向部分为电池组的正输出极31和负输出极31。

28.折弯板的竖向部分,能使导电排3上的输出极31的高度降低,以降低输出极31与支座2的连接位置,一方面提高输出极31与支座2连接的稳定,另一方面便于降低电池组的整体高度。

29.折弯板的横向部分沿第二方向的尺寸为横向部分的宽度,横向部分的宽度沿第一方向阶梯变化;具体的,沿横向部分的宽度沿远离折弯板的竖向部分阶梯递减。

30.横向部分的宽度靠近折弯板的竖向部分相对较宽,能提高横向部分与竖向部分之间的连接强度,保持折弯板自身的稳定性。横向部分的宽度远离折弯板的竖向部分相对较窄,能使输出极31与外接设备导电连接后,输出极31远离竖向部分的一端被遮盖连接,提高使用的安全性。

31.本实施例中,横向部分的宽度开始减小的位置位于凹槽11的外部,从而增大横向部分与凹槽11侧壁之间的间隙。

32.需要说明的是,由于输出极31为刚性件,在本实施例中,不考虑支座2未设置时,输出极31由于自身重力靠近端板1移动的尺寸。

33.参照图2,输出极31与凹槽11的侧壁以及底壁之间的最小间隙,大于设定间隙,设定间隙为输出极31与端板1之间的电气间隙。

34.电气间隙是指在两个导电零部件之间或导电零部件与设备防护界面之间测得的最短空间距离,电气间隙根据设计手册确定。

35.具体的,输出极31与凹槽11的侧壁之间的最小间隙大于设定间隙;输出极31与凹槽11的底壁之间的最小间隙大于设定间隙。

36.下述内容对输出极31与凹槽11的侧壁之间的关系以及输出极31与凹槽11底壁之间的关系进行依次说明。

37.本实施例中,输出极31与凹槽11的侧壁的最小间隙大于设定间隙。

38.现有技术中,输出极31与凹槽11的侧壁的最小间隙小于设定间隙,由于支座2的存在,能保持输出极31与端板1之间的绝缘。

39.本实施例中,当电池组故障,支座2受热融化后,输出极31与凹槽11侧壁之间的间隙仅有空气,但由于凹槽11侧壁与输出极31之间的最小间隙大于输出极31与端板1之间的电气间隙,因此仍能保持输出极31与端板1之间的绝缘效果,减少出现输出极31与端板1之间导电连接,出现电池组内短路的风险。正常使用时,支座2绝缘,支座2对输出极31进行支撑,且支座2将输出极31与端板1隔开,能阻挡输出极31与端板1之间的导电。

40.参照图2,作为一个可选方案,输出极31与凹槽11侧壁之间的最小间隙在5mm~10mm之间。

41.具体的,输出极31与端板1之间的最小间隙可选择为6毫米。在其它一实施例中,输出极31与端板1之间的最小间隙可选择为5、5.2、7、8、8.5、9或10毫米中的任一一种。

42.输出极31与凹槽11侧壁之间的间隙主要由三方面确定,一方面是凹槽11尺寸,输出极31宽度相同的情况下,增大凹槽11沿第二方向的尺寸,能增大输出极31与凹槽11侧壁之间的间隙,另一方面可以增加输出极31沿第三方向的高度,使输出极31位于端板1上方;最后可以减小输出极31的宽度。

43.其中,输出极31的宽度需要满足最小宽度,以满足输出极31与外接设备之间的导电连接在符合设计要求。输出极31沿第三方向的高度越高,会影响电池组整体的高度,为便

于控制电池组的高度,应避免输出极31高度的增加。因此本实施例通过调整凹槽11的尺寸,增加输出极31与凹槽11侧壁之间的最小间隙。

44.在本实施例中,输出极31位于凹槽11内,以便于降低电池组的整体高度。

45.在其它一实施例中,输出极31可以位于凹槽11沿第三方向的上方,或输出极31的一部分位于凹槽11内,另一部分位于凹槽11沿第三方向的上方。

46.参照图3,作为一个可选方案,输出极31位于凹槽11的槽口。在其它一实施例中,输出极31位于凹槽11内,且位于凹槽11沿第三方向的中间区域。

47.在本实施例中,凹槽11槽口沿第三方向的尺寸等于输出极31沿第三方向的厚度,输出极31的上表面与端板1的上表面平齐。在本实施例中,凹槽11的槽口在附图中用虚线框表示,且位于显示虚线,将凹槽11的槽口沿第三方向进行扩大,使输出极31位于虚线框内。

48.在其它一实施例中,凹槽11槽口沿第三方向的尺寸可等于输出极31沿第三方向的厚度的两倍或三倍。

49.输出极31位于槽口,便于输出极31与支座2之间的连接,且能减少对电池模组高度的影响。

50.参照图2,凹槽11的槽口尺寸大于槽底尺寸;凹槽11的槽口与输出极31的最小间隙为凹槽11与输出极31的最小间隙,且大于设定间隙。

51.凹槽11的侧壁沿第二方向与输出极31对应的部分,与输出极31的间隙增加的同时,凹槽11槽底沿第二方向的尺寸相对较小,使得凹槽11整体的尺寸相对较小,降低凹槽11的设置对端板1强度的影响。

52.参照图2,在本实施例中,凹槽11为倒梯形槽。倒梯形槽能使凹槽11侧壁的整体变化相对均匀,且能在底壁相对较小的情况下,增加凹槽11的槽口尺寸。

53.参照图4,作为一个可选方案,凹槽11为方形槽,且方形槽的槽口设置圆角12,以增大方形槽槽口与输出极31之间的间隙。

54.具体的,圆角12的半径大于凹槽11沿第三方向深度的一半,且小于凹槽11沿第三方向的深度。

55.需要说明的是,当凹槽11为其它形状时,凹槽11的侧壁与端板1的顶壁之间可设置倒圆角12,倒圆角12为工艺倒圆角12,是为实现凹槽11加工成型或其它设计手册要求设置的。该方案中的方形槽的槽口设置圆角12,是为增大凹槽11的侧壁与输出极31的最小间隙,且使凹槽11的侧壁与端板1的顶壁之间平滑过渡而设计的。

56.参照图1,作为一个可选方案,输出极31与支座2之间设置连接件4固定连接。

57.可选的,连接件4为螺栓,输出极31上设置有圆孔,支座2上设置有螺纹孔,连接件4穿过输出极31与支座2螺纹连接。输出极31上的圆孔仅设置一个,且位于输出极31宽度方向的中间位置。

58.使用连接件4将输出极31与支座2连接,连接方便,便于输出极31与支座2的安装,且对输出极31以及支座2的结构要求相对较低,便于输出极31与支座2的成型。

59.在其它一实施例中,输出极31与支座2之间使用卡扣固定连接。在其它一实施例中,输出极31与支座2之间插接固定。

60.参照图2,输出极31与凹槽11底壁之间的间隙大于设定间隙。在本实施例中,凹槽11沿第三方向的深度大于输出极31的厚度,且输出极31位于凹槽11槽口,因此输出极31与

凹槽11底壁之间的间隙大于设定间隙。

61.输出极31与支座2之间使用连接件4连接,且连接件4为导体时,连接件4与凹槽11底壁的间隙大于第二设定间隙,第二设定间隙为连接件4与端板1之间的电气间隙。需要输出极31与凹槽11底壁之间的间隙,以及连接件4与凹槽11底壁之间的间隙均同时满足要求。

62.具体的,连接件4为金属螺栓,金属螺栓与支座2螺纹连接,金属螺栓与凹槽11底壁沿第三方向的间隙大于第二设定间隙。

63.金属制成的连接件4相对塑料件结构强度较大,能保持输出极31与支座2之间的稳定连接。

64.参照图4,作为一个可选方案,连接件4包括连接螺栓以及连接螺套,连接螺栓以及连接螺套均为金属件。连接螺套与支座2固定连接,连接螺栓穿过输出极31上的圆孔与连接螺套螺纹连接。

65.需要补充说明的是,连接螺套和连接螺栓到凹槽11侧壁的最小间隙大于输出极31到凹槽11侧壁的最小间隙。

66.连接件4到凹槽11底壁的距离为连接螺套到凹槽11底壁的距离,连接螺套到凹槽11底壁的距离小于第二设定间隙。

67.当支座2受热融化后,输出极31与凹槽11底壁的间隙大于设定间隙,连接螺套到凹槽11底壁以及凹槽11侧壁的间隙大于第二设定间隙,因此输出极31与端板1之间仍能保持绝缘。

68.参照图4,作为一个可选方案,连接件4沿凹槽11深度方向设置;凹槽11底壁设置有与连接件4对应的让位缺口13,以增大连接件4与凹槽11底壁的间隙。

69.具体的,让位缺口13为设置在凹槽11底壁的倒梯形槽,在其它一实施例中,让位缺口13也可以为弧形槽或三角形槽。

70.让位缺口13与连接件4沿第三方向的位置对应,能使凹槽11与连接件4对应的局部区域的深度增大,避免增加凹槽11整体的深度,减少凹槽11的尺寸,从而减小由于凹槽11的设置使得端板1整体强度的降低。

71.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于本技术工作状态下的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

72.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应作广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

73.以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1