用于干式电极的自支撑膜、其制造方法、包含其的干式电极以及二次电池与流程

1.相关申请的交叉引用

2.本技术要求于2021年1月27日在韩国知识产权局提交的韩国专利申请第10-2021-0011773号和2022年1月13日提交的韩国专利申请第10-2022-0005069号的优先权,其全部内容通过引用并入本技术。

3.本发明涉及用于干式电极的自支撑膜、其制造装置、包含该自支撑膜的干式电极以及二次电池。

背景技术:

4.由于化石燃料使用的迅速增加,对替代能源或清洁能源的使用需求不断增加,其中研究最为活跃的领域是利用电化学发电和电力储存领域。

5.目前,二次电池是利用这种电化学能量的电化学装置的代表例,其使用范围趋于逐渐扩大。

6.在这些二次电池中,典型的锂二次电池不仅被用作移动设备的能源,而且被用作电动汽车和混合动力电动汽车的电源,可以替代使用化石燃料的汽车,如汽油汽车和柴油汽车,这是空气污染的主要原因之一。即使在通过电网(grid)形成的电力辅助电源等应用中,使用范围也在扩大。

7.这种锂二次电池的制造工艺主要分为三个工艺:电极工艺、组装工艺和成形工艺。所述电极工艺又分为活性材料混合工艺、电极涂布工艺、干燥工艺、轧制工艺、分切工艺、卷绕工艺等。

8.其中,活性材料混合工艺是混合用于形成电极活性层的涂料的工艺,其中在所述电极中发生实际的电化学反应。具体而言,通过混合作为电极必需成分的电极活性材料、作为其他添加剂的导电材料和填料、用于颗粒之间粘合和集电器附着用的粘合剂,用于赋予粘度和分散颗粒的溶剂等。

9.以这种方式混合形成电极活性层的组合物也被称为广义上的电极混合物(electrode mixture)。

10.之后,进行将电极混合物涂布在导电性集电器上的电极涂布工艺和除去电极混合物中所含的溶剂的干燥工艺,另外,将电极轧制并制造成规定的厚度。

11.同时,由于所述电极混合物中所含的溶剂在干燥过程中蒸发,可能会在预先形成的电极活性层中出现诸如针孔或裂纹等缺陷。进一步地,由于活性层内外干燥不均匀,会因溶剂蒸发速度的不同而出现颗粒上浮现象,即先干燥部分的颗粒会上浮,与较晚干燥部分形成间隙,从而降低电极质量。特别是在厚膜涂布的情况下,由于电极干燥时溶剂的蒸发时间较长,相对较轻的导电材料和粘合剂的上浮现象加重,因此存在一个致命的缺点,即制造高-质量电极是困难的。

12.因此,为了解决上述问题,正在研究一种能够调节溶剂的蒸发速度同时使活性层

内外均匀干燥的干燥装置,但这种干燥装置非常昂贵并且需要相当大的成本和时间来操作,这在制造加工性方面是不利的。

13.因此,最近对不使用溶剂的干式电极的制造进行了积极的研究。

14.干式电极通常通过在集电器上层压以包含活性材料、粘合剂、导电材料等的膜形式制造的独立膜来制造。

15.因此,作为能够制造高品质的厚膜电极、无需使用对人体有害的有机溶剂、同时解决因长时间干燥而导致的高工艺成本的创新技术而备受瞩目。

16.同时,在制造这种干式电极时,主要使用聚四氟乙烯(polytetrafluoroethylene,ptfe)粉末作为粘合剂。在这样的ptfe中,具有(-cfε-cfε-)n的原子排列的长纤维结构在直径为数百nm或以下的初级粒子的内部依次排列。当在一定条件下施加剪切力时,它们被拉长成纤维状,这种ptfe纳米纤维起到像绳索(rope)一样连接活性材料和导电材料的作用,以保持电极形态。

17.同时,由于使ptfe纤维化的活性材料和导电材料的混合物在与口香糖(chewing gum)相同的状态下流动性大大降低,为了以自支撑膜的形式制造,难以为轧制和压延提供均匀的量,并且在轧制和压延过程中难以均匀地控制轧制密度。

18.因此,迫切需要开发一种能够解决这些问题的用于制造干式电极的自支撑膜技术。

技术实现要素:

19.技术问题

20.本发明旨在解决上述问题,并且本发明的目的是提供一种具有提高的抗拉强度的自支撑膜。

21.本发明的另一个目的是提供一种用于制造自支撑膜的设备,其中当通过挤出机制备纤维化组合物然后将其从主体挤出到外部时,可以通过使自支撑膜具有均匀的密度同时最小化负载来进行定量挤出,从而满足上述条件。

22.本发明的又一个目的是提供一种包含该自支撑膜的干式电极,以及包含该干式电极的二次电池。

23.技术方案

24.根据本发明的一个实施方式,提供了一种用于干式电极的自支撑膜,包括:

25.粘合剂、活性材料和导电材料,

26.其中,基于200μm的厚度,自支撑膜具有2000gf/cm2或更高的拉伸强度。

27.此时,粘合剂包括可纤维化聚合物,所述可纤维化聚合物可以是聚四氟乙烯(polytetrafluoroethylene,ptfe)。

28.更具体地,基于200μm的厚度,自支撑膜可以具有2000gf/cm2至4000gf/cm2的拉伸强度。

29.此外,基于200μm的厚度,自支撑膜可以具有0.5%或更小的厚度偏差。

30.自支撑膜的厚度可以为10~1000μm。

31.同时,根据本发明的另一个实施方式,提供了一种用于制造所述自支撑膜的装置,所述装置包括:

32.储存含有粘合剂、活性材料和导电材料的无溶剂混合物的主体,

33.至少一台挤出机,其将无溶剂混合物混合以制备纤维化组合物并将其从主体挤出,和

34.一对预成型辊以彼此相对的状态向相反方向旋转并排出纤维化组合物。

35.此时,粘合剂可包括可纤维化聚合物,可纤维化聚合物为聚四氟乙烯(polytetrafluoroethylene,ptfe)。

36.同时,挤出机可以通过旋转进行研磨或通过共混进行混合,并对无溶剂混合物施加剪切力以制备纤维化组合物。

37.此时,挤出机只要能够混合如上所述储存在主体中的材料,向其施加压力,并将材料从主体排出到外部,就没有限制,甚至具有任何结构的挤出机都可以使用,但具体来说,它可以是螺杆。

38.预成型辊可以位于主体的端部,具体而言,位于主体的出料口下方,使得挤出机可以将纤维化组合物挤出,同时将其成型为膜状。

39.同时,自支撑膜制造装置还可以包括用于混合粘合剂、活性材料和导电材料以形成无溶剂混合物的预混合器,以及压延机,压延机用于压延通过预成型辊成型为薄膜形式的纤维化组合物。

40.同时,根据本发明的另一实施方式,提供了一种干式电极,其中自支撑膜层压在涂布有底漆层的集电器上,具体地,提供了一种干式电极,其中将使用自支撑膜制造装置制造的自支撑膜层压在涂布有底漆层的集电器上。

41.根据本发明的又一个实施方式,提供了一种包括所述干式电极的二次电池。

附图说明

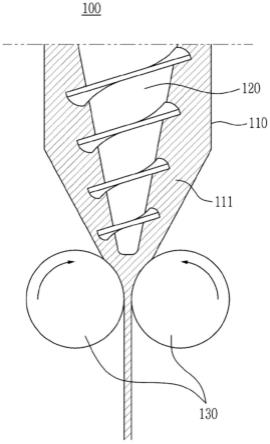

42.图1为本发明的自支撑制造装置的示意图。

具体实施方式

43.在下文中,为了更好地理解本发明,将更详细地描述本发明。

44.在本说明书和权利要求书中使用的术语或词语不应被解释为仅限于普通或字典术语,本发明应基于与本发明的技术思想一致的含义和概念来解释,其原则是:发明人可以适当地定义术语的概念,以便以最佳方式适当地描述其自身的公开内容。

45.本文所提供的技术术语仅用于描述特定实施例的目的,并不用于限制本发明。单数形式“a”、“an”和“the”也旨在包括复数形式,除非上下文另有明确说明。

46.此外,在整个说明书中,当一部分被称为“包括”某个组件时,除非另有说明,否则意味着该部分可以进一步包括其他组件,而不排除其他组件。

47.根据本发明的一个实施方式,提供了一种用于干式电极的自支撑膜,包括:

48.粘合剂、活性材料和导电材料,

49.其中,基于200μm的厚度,自支撑膜具有2000gf/cm2或更高的拉伸强度。

50.此时,粘合剂包括可纤维化聚合物,所述可纤维化聚合物可以是聚四氟乙烯(polytetrafluoroethylene,ptfe)。

51.基于200μm的厚度,自支撑膜可以具有2000gf/cm2至4000gf/cm2的拉伸强度。具体

地为2000gf/cm2至3000gf/cm2,最具体地为2200gf/cm2to2700gf/cm2。

52.在此,可以将自支撑膜切割成宽20mm

×

长20mm

×

厚200μm的样品,测定其抗拉强度,而且抗拉强度(施加至样品不断裂的时间点的力的最大值)使用utm设备(lloyd instruments ltd.)在180度角和50mm/min的速度下对样品进行测量。

53.如果抗拉强度在上述范围外过低,则存在加工性劣化的问题,其中电极在连续的卷对卷工艺中太容易被切割。

54.此外,基于200μm的厚度,自支撑膜可以具有0.5%或更小的厚度偏差。

55.厚度偏差可以通过使用自动厚度测量仪(mahr,millimar)以1cm间隔测量20个点的厚度来获得。

56.如果厚度偏差在上述范围之外过大,则不能具有均匀的密度,因此缺陷率增加,这导致寿命特性劣化的问题,是不优选的。

57.自支撑膜的厚度可以在10μm至1000μm的范围内。具体地,可以是50~500μm,更具体地,可以是100~500μm。

58.即,本发明的干式电极用自支撑膜可以制造得较厚,适用于厚膜电极的制造。

59.同时,可以使用如下的特定制造装置来制造此自支撑膜。

60.具体地,根据本发明的另一个实施方式,提供了一种用于制造所述自支撑膜的装置,所述装置包括:

61.储存含有粘合剂、活性材料和导电材料的无溶剂混合物的主体,

62.至少一台挤出机,其将无溶剂混合物混合以制备纤维化组合物并将其从主体挤出,和

63.一对预成型辊以彼此相对的状态向相反方向旋转并排出纤维化组合物。

64.图1示意性地示出了根据本发明的自支撑膜制造装置100的部分。

65.然后,参照图1,对本发明的自指出膜制造装置和具体的制造方法进行说明。

66.根据本发明的自支撑膜制造装置100包括:主体110,其储存含有粘合剂、活性材料和导电材料的无溶剂混合物;挤出机120,其将无溶剂混合物混合以制备纤维化组合物111,对纤维化组合物111施加压力并将纤维化组合物111从主体挤出到外部,一对预成型辊130以彼此相对的状态向相反方向旋转并排出纤维化组合物111。

67.此外,包括粘合剂、活性材料和导电材料的无溶剂混合物可以通过在混合器中混合所述材料来形成。

68.因此,虽然图1中未示出,但根据本发明的自支撑膜制造装置100还可以包括混合器。此时,混合器可以配置为对每种材料进行集中装料,也可以将其设置为分批装料的配置,从而可以控制装料顺序。

69.在混合器中进行用于制备混合物的混合,使得活性材料、导电材料和粘合剂均匀分布,并以粉末形式混合。因此,只要能够简单地混合就没有限制,可以通过各种方法进行混合。然而,由于本发明是制造作为不使用溶剂的干式电极,因此可以通过干式混合法进行混合,并且可以通过将材料装入混合器例如搅拌机或研磨机(mill)中进行混合。

70.混合可以在混合器中以5000rpm至20000rpm进行30秒至2分钟,具体地,以10000rpm至15000rpm进行30秒至1分钟以确保均匀性。此外,如果要确保设备的发热问题和适用材料的耐久性,可以将上述混合步骤重复一次或多次,以提高干混中的分散性。

71.同时,粘合剂可包括可纤维化聚合物,所述可纤维化聚合物可以是聚四氟乙烯(polytetrafluoroethylene,ptfe)。可纤维化聚合物可以以基于粘合剂总重量的50重量%或更大的量来包括,或者可以是100重量%。

72.进一步地,除了聚四氟乙烯之外,粘合剂还可以包括聚环氧乙烷(polyethylene oxide,peo)、聚偏二氟乙烯(polyvinylidene fluoride,pvdf)、聚偏二氟乙烯-共聚-六氟丙烯(polyvinylidene fluoride-co-hexafluoropropylene,pvdf-hfp)、丙烯酸粘合剂等。此外,它还可以包括本领域已知的其他粘合剂

73.此时,粘合剂组合物可以根据干式电极是正极还是负极而变化。

74.此外,活性材料的类型和组合物也可以根据干式电极是正极还是负极而不同。

75.为了制造用于形成干式正极的自支撑膜,活性材料不受限制,只要其为锂过渡金属氧化物、锂金属磷酸铁或金属氧化物的形式即可。例如,所述活性物质可以是钴酸锂(licoo2)或镍酸锂(linio2)等层状化合物,也可以是被一种或多种过渡金属取代的化合物;锂锰氧化物,如化学式li

1+x

mn

2-x

o4(其中x为0至0.33)、limno3、li2mno3、limn2o3、limno2;锂铜氧化物(li2cuo2);liv3o8、liv3o4、v2o5、cu

2v2

o7等钒氧化物;由化学式lini

1-xmx

o2表示(其中m=co、mn、al、cu、fe、mg、ca、zr、ti、b、p、w、si、na、k、mo、v、nb、ru或ga,以及x=0.01至0.3)的镍位型锂镍氧化物;由化学式limn

2-xmx

o2(其中m=co、ni、fe、cr、zn或ta,x=0.01至0.1)或li2mn3mo8(其中m=fe、co、ni、cu或zn)表示的锂锰复合氧化物;limn2o4,化学式中的li部分被碱土金属离子取代;二硫化物;锂金属磷酸盐limpo4(其中m=fe、co、ni或mn),二硫化物;fe2(moo4)3等,但不限于此。

76.为了制造用于形成干式负极的自支撑膜,所述活性材料可以包括碳,例如难石墨化碳和石墨基碳,金属复合氧化物例如li

x

fe2o3(0≤x≤1)、li

x

wo2(0≤x≤1),sn

x

me

1-x

me'yoz(me:mn、fe、pb、ge;me':al、b、p、si、元素周期表第1、2、3族元素、卤素;0《x≤1;1≤y≤3;1≤z≤8);锂金属;锂合金;硅基合金;锡基合金;sio、sio/c、sio

x

(1《x《2)、sio2等硅基氧化物;sno、sno2、pbo、pbo2、pb2o3、pb3o4、sb2o3、sb2o4、sb2o5、geo、geo2bi2o3、bi2o4和bi2o5等金属氧化物;导电聚合物,例如聚乙炔;li-co-ni基材料等。

77.然而,干式电极可以具体为正极,由此用于制造自支撑膜的活性材料可以是正极活性材料,更具体地,锂过渡金属氧化物、锂镍-锰-钴氧化物、其中锂镍-锰-钴氧化物被不同的过渡金属取代的氧化物、磷酸铁锂等。

78.同时,在使用石墨作为主要活性材料的负极的情况下,与正极活性材料的应用相比,不需要使用比表面积大的导电材料,或者其用量可以大大减少。因此,与正极相比,容易实现所述ptfe粘合剂纤维化的干式电极。然而,通常由于使用所述硅基活性材料的负极材料与正极材料相比具有较高的容量,因此在电极设计中将负极的厚度实施为比正极的厚度薄,因此,在制造自支撑膜方面的工艺难度可能会增加。

79.导电材料没有特别限制,只要它具有高导电性且不会引起相应电池的化学变化,例如可以使用诸如天然石墨和人造石墨等石墨;石墨烯;活性炭;活性碳纤维;炭黑、乙炔黑、科琴黑、槽法炭黑、炉法炭黑、灯黑、热炭黑等炭黑;碳纤维和金属纤维等导电纤维;氟化碳、铝、镍等金属粉末;例如氧化锌和钛酸钾的导电威士忌;例如氧化钛的导电金属氧化物;聚苯衍生物的导电材料。具体地,所述导电材料可以包括选自活性炭、石墨、炭黑、石墨烯和单壁或多壁碳纳米管中的至少一种,用于均匀混合和提高导电性,更具体地,其可以包括炭

黑或活性炭。

80.活性材料、导电材料和粘合剂的重量比可以包括60至99.8重量%:0.1至20重量%:0.1至20重量%,具体地为,80至99重量%:0.5至10重量%:0.5至10重量%。

81.如果粘合剂含量过高而超出上述范围,则粘合剂的纤维状聚合物变得僵硬,同时在之后过度纤维化,由此可能对工艺设备施加的负荷并且电极自身的电阻可能会大大增加。同时,如果粘合剂的含量过少,则无法充分纤维化,存在难以制造自支撑膜或电极剥离等电极物性劣化的问题。

82.如果导电材料的含量过高而超出上述范围,则活性材料的含量会相对减少,这可能会导致体积减小的问题,并且可能会阻碍ptfe的纤维化。相反,如果导电材料的含量过少,则可能无法确保充分的导电性,或者所述自支撑膜的电极的物理性质可能劣化,这是不优选的。

83.同时,在某些情况下,作为用于抑制电极膨胀的组分的填料可以进一步添加到混合物中。所述填料不受特别限制,只要它是纤维材料而不在相应的电池中引起化学变化即可。比如使用,烯烃类聚合物,例如聚乙烯和聚丙烯;纤维材料,例如玻璃纤维或碳纤维。

84.当以这种方式制备无溶剂混合物时,将无溶剂混合物装入主体110并储存。

85.之后,挤出机120旋转并研磨无溶剂混合物,或通过共混来混合混合物,并对无溶剂混合物施加剪切力以形成纤维化组合物111。

86.此时,挤出机120可以以10rpm至500rpm的速度旋转1分钟至30分钟。

87.此外,制备纤维化组合物的温度可以在20至120℃,具体地,40至120℃,更具体地,60至120℃下进行。

88.挤出机120的类型不受限制,但可以以螺杆为例。

89.尽管在附图中挤出机120显示单个挤出机为一个挤出机,但是为了提高混合效率,更优选的是一对挤出机,即,其中应用两个挤出机为相互平行排列的双螺杆。

90.其中作为粘合剂的可纤维化聚合物的ptfe在受到剪切力时,粘合活性材料和导电材料纤维化的构造在本领域中是已知的。

91.之后,挤出机120沿主体110的上下方向移动,对纤维化组合物111施加压力,并通过形成在主体110下端的出料口将其挤出。

92.此时,纤维化组合物111的挤出速度可为100ml/min至5000ml/min。

93.挤出速度与预成型辊的圆周速度有关,将在后面描述。

94.如果挤出速度在上述范围之外过低,则加工时间长,效率不高。如果挤压速度太高,挤压部分可能会出现过载问题,这是不优选的。

95.将以这种方式挤出的纤维化组合物111用于制造为自支撑膜的工艺。该工艺通常可以通过用压延机机压延,即轧制来进行。

96.然而,根据本发明,通过移除位于形成在主体110的端部(即主体110的下端)的出料口下方的狭缝引导件并且定位预成型辊130,挤出机120独立地通过压延挤出成纤组合物111,同时成型为薄膜状。

97.此时,作为出料口形成在主体110的下端的构造,图中仅示出了预成型辊130位于下端的构造,但主体110可以是将纤维化组合物111挤出到侧面的形式,其中出料部可以位于主体的侧端,预成型辊130可以位于主体110的侧面。另外,挤出方向也可以是使挤出机

120在左右方向上移动并挤出组合物的形式。

98.当以这种方式应用预成型辊130而不是狭缝引导件时,可以最小化施加到从主体110挤出纤维化组合物111的部分的负载。即使粘合剂的含量增加并且纤维化进行很多,它可以很容易地形成薄膜,从而能够制造具有优异物理性能的自支撑膜。

99.预成型辊130的直径不受限制,但可以是10至500mm,具体地10至300mm,更具体地10至150mm。

100.如果直径在上述范围之外太小,则施加于纤维化组合物111的压力小,这是不优选的,而如果直径太大,则在空间和成本方面效率低下。

101.预成型辊130的表面温度例如可以为20~120℃,具体为40~120℃,更具体为60~120℃。

102.如果表面温度在上述范围之外太低,则存在可纤维化聚合物不活化的问题。如果表面温度过高,则可纤维化聚合物的纤维化快速进行,使得纤维的直径变细,并且一部分被切断,使得不能结合活性材料,从而导致质量问题。自支撑膜的性能劣化,这是不优选的。

103.此时,预成型辊130的圆周速度与纤维化组合物从主体挤出的速度有关,并受所需的自支撑膜厚度的影响。例如,预成型辊130的圆周速度可以是10rpm至500rpm。

104.如果圆周速度在上述范围之外太快,则纤维化组合物可能会在预成型辊和主体端部之间结块,如果圆周速度太慢,则自支撑膜的厚度的偏差可能会变大,这是不可取的。

105.同时,可以进一步包括对如上所述通过预成型辊130成型为膜的形式的纤维化组合物111进行压延的工艺。

106.即,在本发明中,纤维化组合物111可以通过预成型辊130制备成膜的形式,从而制造自支撑膜,但是另外,还可以包括压延工艺。

107.因此,虽然图1中未示出,但根据本发明的自支撑膜制造装置还可以包括用于进行压延的压延机。

108.此时,也可以通过压延辊进行压延。此时,辊的直径可以大于预成型辊130的直径,从而大于预成型辊130施加的压力。在这样的范围内,例如可以是50至1000mm,具体为100至1000mm,更具体为100至500mm。

109.此外,压延辊的表面温度可以为20至200℃,具体为40至150℃,更具体为60至150℃。

110.压延辊的圆周速度可以是10rpm至500rpm。

111.通过这种压延辊施加剪切压力,最终可以制造自支撑膜。

112.此外,具体地,提供一种干式电极,其中通过使用自支撑膜制造装置制造的自支撑膜层压在涂布有底漆层的集电器上。

113.即,干式电极可以具有在涂布有底漆层的集电器上形成自支撑膜的结构。

114.用于制造自支撑膜的聚四氟乙烯(ptfe)聚合物通过纤维化将活性材料和导电材料粘合在一起,并可以制成薄膜形式。但是,由于其对集电器不具有附着力,因此通过使用涂布有底漆层的集电器,能够确保集电器与自支撑膜的粘合力。

115.对集电器没有特别限制,只要其具有高导电性而不引起电池的化学变化即可。例如,可以使用不锈钢、铝、镍、钛、烧结碳以及通过用碳、镍、钛、银等对铝或不锈钢表面进行表面处理而形成的材料。集电器可以在其表面形成微细的凹凸,也可以加工成网状以提高

正极活性物质的接合强度,可以使用薄膜、片材、箔、铝箔、网、多孔体、发泡体和无纺布结构等各种形态。

116.底漆层可以全部或部分涂布在集电器上,具体地,可以全部涂布。

117.这种底漆层可以包括导电材料和粘合剂。导电性材料只要是导电性材料就没有限制,例如可以是炭黑、碳纳米管、石墨烯、石墨等碳系材料。所述粘合剂可以包括基于氟的粘合剂(包括pvdf和pvdf共聚物)、丙烯酸粘合剂和可以溶解在溶剂中的水性粘合剂。

118.自支撑膜与涂布有底漆层的集电器的结合可以通过层压来进行。

119.层压也可以通过层压辊进行,其中层压辊可以保持在80℃至200℃的温度。

120.同时,根据本发明的另一实施方式,提供了一种包括干式电极的二次电池。

121.具体地,包括干式电极、隔板和对电极的电极组件可以具有与电解质一起合并到电池壳中的结构。由于二次电池的其他配置在现有技术中是众所周知的,因此将省略其描述。

122.在下文中,将通过实施例、比较例和实验例对本发明进行详细描述,以便本领域技术人员容易理解。

123.《实施例1》

124.将97g作为正极活性材料的limn2o4、1.5g作为导电材料的科琴黑和1.5g作为粘合剂的聚四氟乙烯(ptfe)用粉末混合器设备(kmtech)在5℃和10000rpm下混合5分钟。用自制的双螺杆式挤出机以150n

·

m的最大扭矩去除狭缝。将一对直径为100mm的预成型辊在90℃的温度下以100rpm装入在挤出机下端形成的挤出机中,并以5g/sec的速率装入混合物。一边施加剪切力一边挤出混合物,同时用预成型辊(辊径:100mm、辊温度:100℃、圆周速度:100rpm、辊间隔:400μm)进行轧制。

125.将卷好的薄膜重复装入实验压延机(辊径:200mm,辊温:100℃,20rpm)两次,通过调整轧辊间距,最终制成厚度为200μm的自支撑膜。

126.《实施例2》

127.除了在实施例1中,95.5g的limn2o4,1.5g作为导电材料的活性炭,3.0g作为粘合剂的聚四氟乙烯(ptfe)用粉末混合器设备(kmtech)混合并将混合物装入挤出机中之外,以与实施例1相同的方式制造厚度为200μm的自支撑膜。

128.《比较例1》

129.除了在实施例1中,在实施例1中的挤出机中使用了t-模头狭缝且没有使用预成型辊之外,以与实施例1中相同的方式制造自支撑膜。

130.《比较例2》

131.在实施例2中,在挤出机中使用t型模缝,将95.5glimn2o4、1.5g作为导电材料的活性炭和3.0g作为粘合剂的聚四氟乙烯(ptfe)的混合物装入没有预成型辊的挤出机中并受到挤出,但没有进行挤出,因此无法制造自支撑膜。

132.《比较例3》

133.将95.5g作为正极活性材料的limn2o4、1.5g作为导电材料的活性炭和3.0g作为粘合剂的聚四氟乙烯(ptfe)用粉末混合器设备(km tech)在5℃和10000rpm下混合5分钟。将混合后的混合物投入双螺杆捏合机(irie shokai,pbv-0.1l)中,并在90℃的温度下以100rpm混合约3分钟以制备纤维化组合物。将纤维化组合物通过辊轧制以制造厚度为400μm

的薄膜。

134.将制造的薄膜装入实验压延机(辊径:200mm,辊温:100℃,20rpm)以调整辊之间的距离,最终制造厚度为200μm的自支撑膜。

135.《比较例4》

136.除了在比较例3中将混合物装入双螺杆捏合机中并在25℃的温度下制备纤维化组合物之外,以与比较例3中相同的方式制造自支撑膜。

137.《比较例5》

138.除了在比较例3中,将混合物装入糊料混合器(thinky,are-400)并在25摄氏度的温度下以1000rpm混合约5分钟以制备纤维化组合物,以与比较例3相同的方式制造自支撑膜。

139.《比较例6》

140.除了在比较例3中,将95.5g作为正极活性材料的limn2o4,1.5g作为导电材料的活性炭,3.0g作为粘合剂的聚四氟乙烯(ptfe)用粉末混合器设备(kmtech)在5℃和10000rpm下混合5分钟。将混合物在同一设备中重新调节至25℃的温度后,以10000rpm的速度混合约5分钟之外,以与比较例3相同的方式制造自支撑膜。

141.《实验例1》

142.测量实施例1至2和比较例1至6的自支撑膜的厚度偏差并显示在下表1中。

143.通过使用自动厚度计(mahr,millimar)以1cm间隔测量20个点的厚度来获得厚度偏差。

144.《实验例2》

145.测量实施例1至2和比较例1至6的自支撑膜的拉伸强度,并显示在下表1中。

146.拉伸强度的测定是将自支撑膜切割成宽20mm

×

长20mm

×

厚200μm的样品,使用lloyd的utm装置测定拉伸强度。

147.测定拉伸强度,其中将自支撑膜切割成宽20mm

×

长20mm

×

厚200μm的样品,拉伸强度(施加至样品不断裂的时间点的力的最大值)使用utm设备(lloyd instruments ltd.)在180度的角度和50mm/min的速度下测量样品。

148.《实验例3》

149.将实施例1至2和比较例1至6的自支撑薄膜放置在用炭黑:pvdf粘合剂混合的底漆层涂布的铝箔(20μm,primer coated al foil,dongwon systems)的一侧,并通过保持在120℃的层压辊层压制备电极。

150.将电极和锂金属用作对电极,并使用在ec:dmc:dec=1:2:1的溶剂中含有1m lipf6的电解质溶液来制造纽扣型半电池。

151.以上制造的纽扣型半电池在25℃、3.0至4.30v电压范围内以0.33c倍率电流条件下充放电100次,然后相对于100倍容量保持率计算经时放电容量,结果示于下表1。

152.[表1]

[0153][0154]

由表1可知,使用本发明的装置制造时,不仅自支撑膜的厚度偏差小,而且抗拉强度和寿命特性也很好。

[0155]

然而,当使用其中形成有t模狭缝的挤出机时,当粘合剂的含量少时,该构造没有太大问题。然而,就厚度变化或特别是抗拉强度和寿命特性而言,更优选使用本发明的构造。这被认为是因为通过挤出机的定量挤出消除了供给量的不均,同时挤出部位的负荷小,不会进一步出现厚度偏差。

[0156]

另一方面,如果粘合剂的含量增加并且纤维化进行很多,则可以确认,当使用在其中形成有t模狭缝的挤出机时,挤出部位的负荷增加并且不能进行挤出,这是不优选的。

[0157]

另一方面,在使用挤出机以外的捏合机进行简单轧制的情况下,可以确认即使增加混合时间或提高温度,也不易提高用作ptfe纤维化的电极混合物的均匀性,结果电极的厚度偏差变得严重,拉伸强度和寿命特性也变差。

[0158]

另一方面,通过本发明提出的自支撑膜和干式电极可以均匀地保持电极质量,从而在减小电极厚度偏差的同时获得优异的抗拉强度和容量保持效果。

[0159]

工业实用性

[0160]

根据本发明,使用挤出机作为制造自支撑膜的装置,能够均匀地定量供给(feeding)。

[0161]

此外,通过移除狭缝引导件并将预成型辊施加到通过常规挤出机排出纤维化组合物的部分,可以制造具有均匀密度和提高的拉伸强度和寿命特性的自支撑膜,同时最大限度地减少在排出部分的负荷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1