电池单体、电池及用电装置的制作方法

本技术涉及电池,特别是涉及一种电池单体、电池及用电装置。

背景技术:

1、随着节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆和储能系统而言,电池技术又是关乎其发展的一项重要因素。

2、在电池技术的发展中,如何提高电池的结构稳定性和安全性,是电池技术一个亟需解决的技术问题。

技术实现思路

1、本技术提供一种电池单体、电池及用电装置,该电池单体能够有效提高其结构稳定性和安全性。

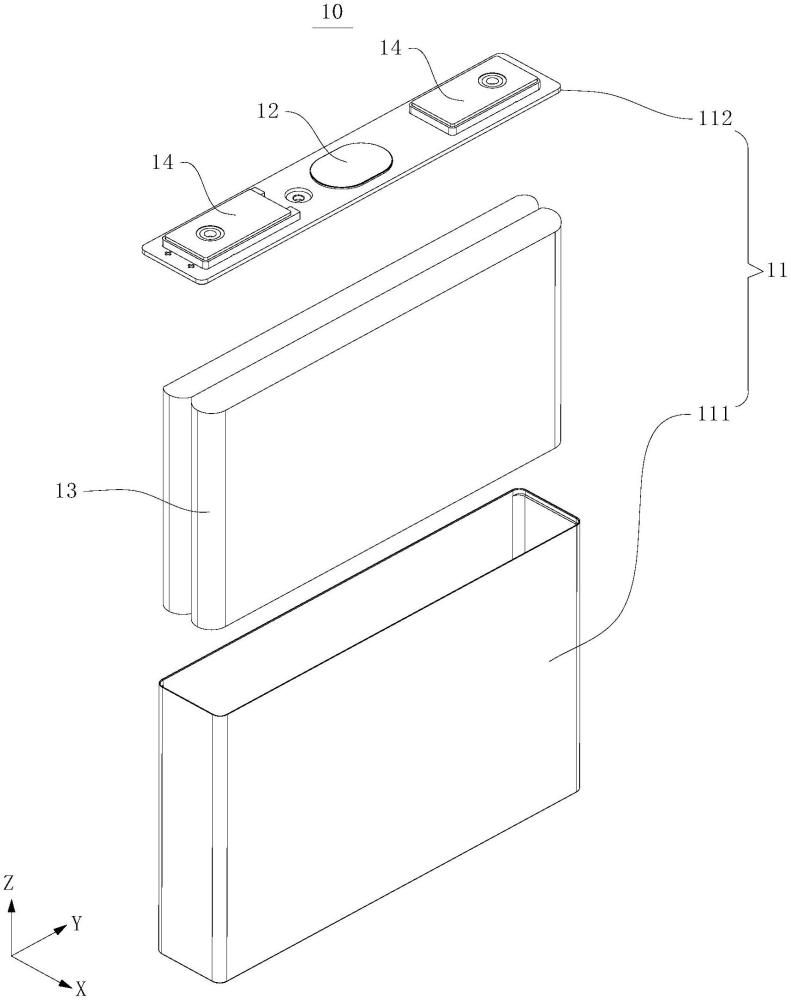

2、第一方面,本技术提供了一种电池单体,包括:外壳,外壳包括第一壁;泄压机构,设置于第一壁;其中,泄压机构的爆破压力为p1,外壳的爆破压力为p2,满足,p2≥1.7mpa,p2>p1。

3、本技术技术方案中,电池单体的外壳上设置有泄压机构,当电池单体发生热失控时,热失控释放的能量及失控排放物可以经泄压机构排出。然而,随着电池系统能量密度的提升,电池单体发生热失控时的失控功率显著增加,热失控释放的能量及失控排放物会在极短的时间内释放,如果电池单体的外壳的耐气压强度不足,则失控排放物会从非泄压机构区域排放,从而造成外壳破损严重、排放物无规律排放等问题,影响电池的结构稳定性和使用安全性。并且,电池单体从非泄压机构区域泄压,容易导致电池系统层级防护失效,从而造成更大的安全隐患。而本技术的技术方案中,电池单体的外壳的爆破压力p2大于泄压机构的爆破压力p1,同时,将外壳的爆破压力p2设计在1.7mpa及以上,可大幅度提高外壳的抗压强度,这样的设计可在有效提高电池单体从泄压机构处定向泄压的稳定性的同时,降低外壳随泄压机构泄压而爆破的风险,从而有效提高电池单体的结构稳定性和安全性。

4、根据本技术的一些实施例,p2/p1≥1.35。

5、上述技术方案中,外壳的爆破压力p2与泄压机构的爆破压力p1的比值大于等于1.35。如果p2与p1的比值过小(即p1趋于p2),则电池单体热失控时,泄压机构动作后,外壳容易紧随泄压机构爆破,从而使电池失效。而将p2与p1的比值设计在1.35及以上,可使得泄压机构压力与外壳耐压值之间存在一定的安全裕度,以提高泄压机构先于外壳爆破的稳定性,并进一步降低外壳跟随泄压机构爆破失效的风险,有效提高电池单体的结构稳定性和安全性。

6、根据本技术的一些实施例,p2-p1≥0.4mpa。

7、上述技术方案中,外壳的爆破压力p2与泄压机构的爆破压力p1的差值大于等于0.4mpa。如果p2与p1的差值过小(即p1趋于p2),则电池单体热失控时,泄压机构动作后,外壳容易紧随泄压机构爆破从而使电池失效。而将p2与p1的差值设计在0.4mpa及以上,可进一步保证泄压机构压力与外壳耐压值之间的安全裕度,提高泄压机构先于外壳爆破的稳定性,并进一步降低外壳跟随泄压机构爆破失效的风险,有效提高电池单体的结构稳定性和安全性。

8、根据本技术的一些实施例,0.5mpa≤p1≤1.3mpa。

9、上述技术方案中,泄压机构的爆破压力p1设计在0.5mpa至1.3mpa之间。如果p1设计过小,容易造成正常使用中的电池单体的泄压机构提前动作,影响电池单体的使用寿命;如果p1设计过大,则会对外壳的抗压强度要求过高,同时不满足电池单体的泄压需求。而将p1设计在0.5mpa至1.3mpa之间,可有效满足电池单体的泄压需求。

10、根据本技术的一些实施例,外壳包括壳体和端盖,壳体具有开口,端盖封闭开口。

11、上述技术方案中,外壳包括壳体和端盖,外壳的分体结构设计便于电池单体的成组。将外壳的非泄压机构区域(包括端盖本身、壳体本身以及壳体与端盖的连接处)的爆破压力值设计在1.7mpa以上,可有效保证电池单体发生热失控时壳体与端盖的连接处的连接稳定性以及整体外壳的耐压稳定性。

12、根据本技术的一些实施例,端盖为长方形板,端盖的宽度为w,满足,w≤40mm。

13、上述技术方案中,端盖的宽度越宽,则在电池单体发生热失控致使端盖受力时,端盖的抗变形性能越差,端盖越容易发生受力变形,端盖变形会直接影响端盖与壳体的连接稳定性,从而降低端盖与壳体的连接处的耐压强度。将端盖的宽度设计为40mm及以下,可有效保证端盖的抗变形性能,从而有效提高壳体与端盖连接处的耐压强度。

14、根据本技术的一些实施例,端盖为长方形板,端盖的长度为l,满足,l≤1200mm。

15、上述技术方案中,端盖的长度越长,则在电池单体发生热失控致使端盖受力时,端盖的抗变形性能越差,端盖越容易发生受力变形,端盖变形会直接影响端盖与壳体的连接稳定性,从而降低端盖与壳体的连接处的耐压强度。将端盖的长度设计为1200mm及以下,可有效保证端盖的抗变形性能,从而有效提高壳体与端盖连接处的耐压强度。

16、根据本技术的一些实施例,端盖的厚度为h1,满足,1mm≤h1≤5mm。

17、上述技术方案中,端盖的最小厚度大于等于1mm,可有效提高端盖本身的抗变形性能,从而有效提高端盖与壳体连接处的耐压强度。端盖的最大厚度小于等于5mm,可在保证端盖本身抗变形性能的同时降低端盖的空间占用率,有利于提高电池单体的能量密度并降低电池单体的整体重量。

18、根据本技术的一些实施例,端盖为外壳的厚度最大的壁。

19、上述技术方案中,端盖为外壳的厚度最大的壁,在电池单体成组过程中,端盖通常需要与壳体通过焊接、压接、卷封等方式连接,同时,常会在端盖上安装极柱等组件,端盖的厚度增加,可有效保证端盖的结构强度,从而降低端盖受力变形的风险。

20、根据本技术的一些实施例,壳体的壁厚为h2,满足,0.2mm<h2≤3mm。

21、上述技术方案中,壳体的各个壁部的最小厚度大于0.2mm,可有效提高壳体的抗变形性能,从而有效提高端盖与壳体连接处的耐压强度和壳体整体的耐压强度。壳体的厚度小于等于3mm,可在保证壳体抗变形性能的同时降低壳体的空间占用率,有利于提高电池单体的能量密度并降低电池单体的整体重量。

22、根据本技术的一些实施例,第一壁为端盖。

23、上述技术方案中,泄压机构可以设置在端盖上,便于电池单体的生产组装。电池单体热失控时,外壳内的气体朝向泄压机构流动,端盖以及端盖和壳体的连接处承受较大压力,将整体外壳的爆破压力值设计在1.7mpa及以上,可有效保证端盖和壳体连接处的抗压强度,从而有效提高外壳的结构稳定性和安全性。

24、根据本技术的一些实施例,端盖与壳体焊接,端盖与壳体焊接处的有效熔深为d,满足,d≥200μm。

25、上述技术方案中,端盖与壳体焊接,可有效保证端盖与壳体的连接稳定性,从而有效提高端盖与壳体连接处的耐压强度;端盖的有效熔深大于等于200μm,可进一步提高端盖与壳体连接处的耐压强度,从而提高外壳的耐压强度。

26、根据本技术的一些实施例,d≤2000μm。

27、上述技术方案中,将端盖和壳体的焊接处的有效熔深设计为2000μm以下,可避免因熔深需求过大而增加端盖厚度的问题,从而避免因端盖过厚而影响电池单体能量密度。

28、根据本技术的一些实施例,电池单体的体积能量密度为t1,满足,t1≥600wh/l。

29、上述技术方案中,将外壳的爆破压力p2设计为大于等于1.7mpa,可应用于体积能量密度大于等于600wh/l的高能量密度的电池单体,外壳的爆破压力p2大于等于1.7mpa,可有效降低因高能量密度电池单体热失控时释放能量大造成的高温高压气体冲破外壳的非泄压机构区域的风险。

30、根据本技术的一些实施例,t1≤1200wh/l。

31、上述技术方案中,将爆破压力大于等于1.7mpa的外壳应用于体积能量密度小于等于1200wh/l的电池单体,可进一步有效提高电池单体的结构稳定性。

32、根据本技术的一些实施例,电池的重量能量密度为t2,满足,t2≥220wh/kg。

33、上述技术方案中,将外壳的爆破压力p2设计为大于等于1.7mpa,可应用于重量能量密度大于等于220wh/kg的高能量密度的电池单体,外壳的爆破压力p2大于等于1.7mpa,可有效降低因高能量密度电池单体热失控时释放能量大造成的高温高压气体冲破外壳的非泄压机构区域的风险。

34、根据本技术的一些实施例,t2≤500wh/kg。

35、上述技术方案中,将爆破压力大于等于1.7mpa的外壳应用于体积能量密度小于等于500wh/kg的电池单体,可进一步有效提高电池单体的结构稳定性。

36、根据本技术的一些实施例,外壳为金属件。

37、上述技术方案中,外壳为金属件,金属材质的外壳相较于塑料或其他材质的外壳的结构刚度强、抗变形性能突出且耐高温性能好,可进一步提高电池单体的结构稳定性。

38、第二方面,本技术提供了一种电池,包括箱体和如上述任一方案的电池单体,电池单体容置于箱体内。

39、由于本技术第一方面提供的电池单体具备较高的结构稳定性和安全性,本技术第二方面提供的电池也具备较高的结构稳定性和安全性。

40、第三方面,本技术提供一种用电装置,包括上述任一方案的电池单体,电池单体用于提供电能。

- 还没有人留言评论。精彩留言会获得点赞!