半导体功率模块和用于制造半导体功率模块的方法与流程

本公开涉及一种半导体功率模块和用于半导体功率模块的对应的制造方法。

背景技术:

1、常规的绝缘金属基板形成了用于低功率和中功率半导体封装的技术,同时具有低绝缘要求和低热阻要求。冷却器用于散热,并且促成高效散热是一项挑战。

技术实现思路

1、本公开的实施例可以提供一种具有绝缘金属基板结构的半导体功率模块,即使对于高电压功率模块应用,该半导体功率模块也能实现高效散热和可靠运行。本公开的进一步实施例可以提供一种用于此类半导体功率模块的制造方法。

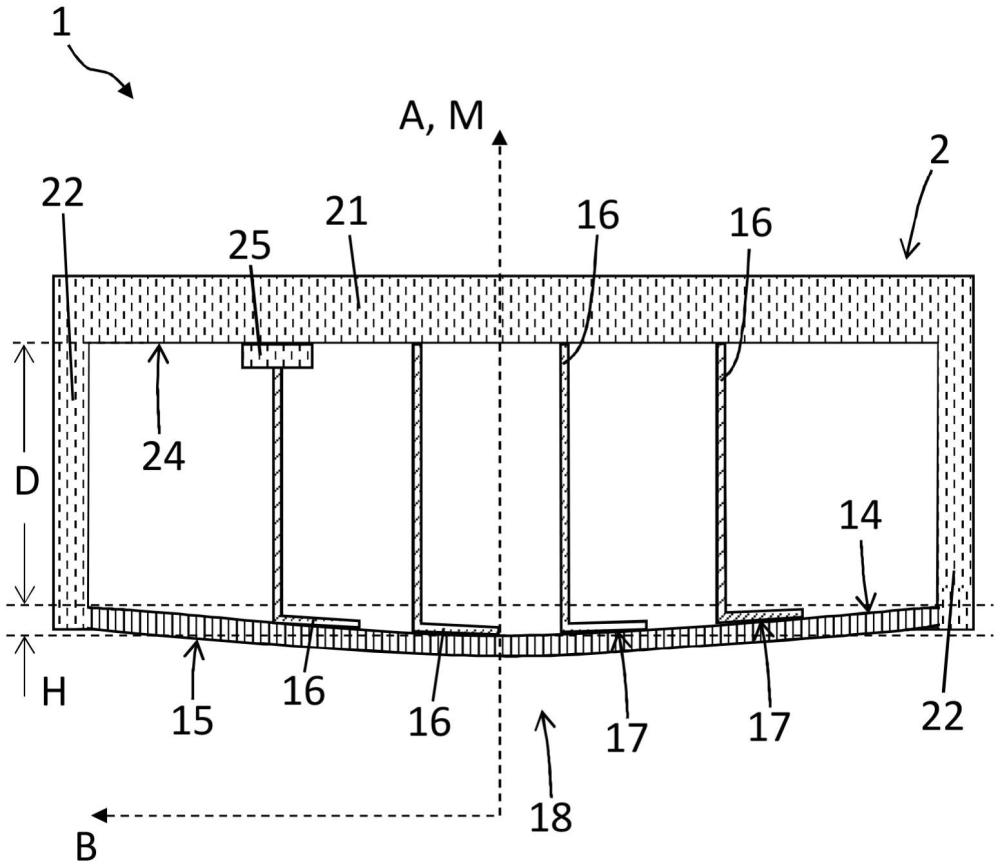

2、根据实施例,一种半导体功率模块包括绝缘金属基板结构,该绝缘金属基板结构具有金属顶层、金属底层和介电层。介电层耦接到金属顶层和金属底层两者并且相对于金属基板结构的堆叠方向布置在金属顶层和金属底层两者之间。半导体功率模块进一步包括壳体,该壳体被构造成封闭半导体功率模块的电子器件。电子器件可包括芯片,尤其是功率半导体装置、集成电路和/或其他装置的分立装置或传感器。壳体包括顶壁和侧壁,并且可包括u形状或壶形状。壳体耦接到金属基板结构,例如借助于壳体的侧壁耦接到金属基板结构。壳体和金属基板结构彼此直接或间接地耦接,使得相对于堆叠方向,毗邻侧壁而分别在顶壁的下表面与金属顶层的上表面之间存在预定距离。半导体功率模块进一步包括至少一个端子,所述至少一个端子布置在壳体内部或在壳体和金属基板结构之间。所述至少一个端子一方面耦接到顶壁的下表面且另一方面耦接到金属顶层的上表面。相对于堆叠方向,所述至少一个端子具有长度,该长度与毗邻侧壁而在顶壁的下表面和金属顶层的上表面之间的距离协调构造。至少一个端子的长度被构造成使得由于所述至少一个端子,金属基板结构以预定的方式弯曲并且包括其背侧的与壳体相互作用的凸形状。

3、由于壳体、金属基板结构和介于两者之间的所述一个或多个端子的所描述的构型,一种半导体功率模块是可行的,它提供了适当的热界面,并且即使对于高电压功率模块应用和即使对于大尺寸的模块也能实现高效散热和可靠运行。壳体和所述至少一个端子在金属基板结构的顶侧或上表面上暴露压缩负荷。因此,由于彼此协调构造的侧壁和所述一个或多个端子的特定的长度,预弯的绝缘金属基板是可行的,并且因此形成的背侧的凸弓(bow)促成了金属基板结构和冷却器之间的适当热接触。

4、根据实施例,包括所述至少一个端子的长度的总长度被给定成使得沿朝向金属顶层的方向,所述至少一个端子突出超过该距离或超过侧壁或相应的侧壁部分的长度至少0.5mm。替代地表述,总长度比分别在顶壁的下表面和金属顶层的上表面之间的距离大0.5mm或更多。因此,与安装壳体块之前的放松状态下的在模块盖和绝缘金属基板的上表面之间的距离相比,所述一个或多个端子可以具有比壳体的多部分更长的特定长度。

5、所述至少一个端子和侧壁的相应长度可以指代端子或侧壁的相应区段或指代相关联的元件沿着堆叠方向的完整长度。由于所述至少一个端子故意形成为长于侧壁的对应长度这一事实,金属基板结构向外弯曲远离壳体,从而导致金属基板结构的背侧的凸形状。例如,金属基板结构的连接到壳体的侧壁的边缘或横向区域由于耦接而朝向壳体被拉动或按压,和/或与壳体的侧壁固定地连接(例如,通过胶合或旋拧),而所述一个或多个端子在金属基板结构上暴露压缩负荷,该压缩负荷将金属基板结构的中间区段推动远离壳体。

6、所述至少一个端子的长度也可以与邻近元件协调构造,这些邻近元件加到大于顶壁的下表面和金属顶层的上表面之间的上述预定距离的总长度。例如,可以在金属顶层的上表面和/或顶壁的下表面上存在附加的元件或突起。因此,端子本身的长度可以更长,但不一定要长于顶壁和金属顶层之间的距离。

7、例如,如果在端子和顶壁之间和/或在端子和金属顶层之间不存在附加的元件或突起,则端子的长度大于上述距离并长于在顶壁的下表面和金属顶层的上表面之间的相应侧壁部分的长度。在此类情况下,相对于朝向金属顶层的方向,所述至少一个端子突出超过该距离或者侧壁或侧壁部分的长度,并且在将壳体与端子和金属基板结构联结在一起时引起绝缘金属基板结构弯曲以及在其背侧处的凸形状。

8、根据半导体功率模块的实施例,壳体和金属基板结构借助于旋拧(screwing)、胶合、夹持和密封或任何其他适用的耦接方法中的至少一者彼此耦接。例如,密封件可以布置在壳体的侧壁或框架部分和金属基板结构之间。例如,壳体和/或金属底层包括相应的螺钉孔以实现旋拧连接。因此,壳体和金属基板结构可以借助于旋拧连接彼此耦接,这些旋拧连接定位在毗邻壳体的侧壁的相应区域或部(part)或部分(portion)中。

9、根据半导体功率模块的进一步实施例,壳体是借助于模制形成的,例如借助于注射模制、传递模制和/或压缩模制。所述一个或多个端子一体地耦接到模制的壳体并且部分地嵌入壳体中。模制的壳体可以由热塑性树脂或热固性树脂制成。例如,壳体由环氧树脂制成。壳体的材料还可以包括填料,诸如颗粒、纤维和/或化学添加剂。

10、根据半导体功率模块的进一步实施例,所述至少一个端子借助于夹持、钎焊(soldering)、焊接(welding)、胶合和烧结中的至少一者连接到顶壁的下表面和/或连接到金属顶层的上表面。替代地或附加地,其他适用的联结方法是可能的。

11、在本公开的上下文中发现,由于在底板与冷却器表面之间的金属基板背侧的凹弓,常规的绝缘金属基板可能有形成空腔的风险,这大大降低了对应的功率模块的热性能。常规的绝缘金属基板在功率模块组装之前通常是平坦的,且因此,在模块组装之后,存在绝缘金属基板将具有背侧的强烈的不必要的凹弓的风险,从而使这种底板类型不可用于具有大的占用空间的功率模块。例如,由于硅芯片和金属片材之间的热失配以及绝缘金属基板的机械设置,在将芯片钎焊到绝缘金属基板之后,最初平坦的绝缘金属基板的背侧会具有几百微米的强烈凹弓。

12、由于所描述的预弯的金属基板结构,可以提供底板背侧的预定的凸形状。考虑到初步阶段,例如芯片钎焊到金属基板结构从而引起凹弓,半导体功率模块的所描述的构型(过度)补偿或抵消了凹弓。因此,所描述的半导体功率模块构型使得能够在将半导体功率模块安装到冷却器单元或散热器时防止在底板和冷却器表面之间形成空腔。因此,金属基板结构的底表面和散热器之间的非常均匀和大的表面接触是可行的,从而导致金属基板结构和散热器之间的适当的热界面。尤其地,由于金属基板结构的背侧或底表面的凸弓,在金属基板结构的中心形成了可靠的热接触。由于端子所暴露的压力,当将半导体功率模块安装到冷却器时,基板可以变得平坦,然而压力尤其暴露在中心,这防止了空腔的形成。另外,在模块操作期间,凸弓及因此适当的热界面可以仍然是可用的,这可以促成改进可靠性。

13、根据进一步实施例,半导体功率模块包括两个或更多个端子,这些端子布置在壳体内部并且一方面耦接到顶壁的下表面并且另一方面耦接到金属顶层的上表面。所述两个或更多个端子可相对于堆叠方向在下表面与上表面之间具有不同的长度。在下文中,在多个端子的上下文中描述本公开。例如,半导体功率模块包括三个或四个或五个端子。然而,也关于仅包括一个端子的半导体功率模块公开了两个或更多个端子的特征和特性,反之亦然。

14、根据半导体功率模块的进一步实施例,端子或端子的相应细长部分沿着垂直于堆叠方向的横向方向并且相对于半导体功率模块的中轴线或对称平面对称地布置在壳体内部。

15、根据半导体功率模块的进一步实施例,端子可以包括弹簧或应力消除结构,该弹簧或应力消除结构被构造成以预定的方式在金属基板结构或相应的端子脚上暴露压力或补偿过强的机械应力。

16、根据进一步实施例,半导体功率模块包括耦接到所述至少一个端子的缓冲元件,该缓冲元件被构造成以预定的方式在端子和/或金属基板结构上暴露压力。缓冲元件可布置在壳体的顶壁上,并且可以从顶部暴露压力。可能地,缓冲元件可以布置在壳体的顶侧和相应端子之间。端子的高度可以是端子本身和缓冲元件的高度之和。

17、根据半导体功率模块的进一步实施例,端子包括相应的细长端子本体和相应的板状的端子脚,该端子脚具有接触或面对金属基板结构的上表面的接触表面。端子脚可直接接触金属化图案或金属顶层,或者端子脚的接触表面可部分地或完全覆盖有涂层,该涂层包括由金、银和镍中的至少一者制成的一个或多个层。而且,可以对完整的端子进行涂覆。

18、根据进一步实施例,半导体功率模块包括散热器,该散热器耦接到金属底层的底表面以在半导体功率模块的操作期间散热。半导体功率模块可以包括单独的散热器,例如具有翅片或肋。替代地或附加地,金属基板结构的金属底层可以充当散热器本身,并且可以被构造成包括钉状翅片、肋或突起,例如以提供有益的散热。金属底层可以进一步充当半导体功率模块的底板。包括金属基板结构的半导体功率模块可以进一步部分地或完全由通过模制或灌封制备的树脂或由介电凝胶封装。即使对于硬的填充材料,半导体功率模块的所描述的设置或构型也可以有助于在封装工艺期间和之后提供并保持所需的弓。

19、半导体功率模块的所描述的构型使得能够将壳体块(其中电源端子和/或辅助端子可以是壳体块的组成部分)安装到绝缘金属基板,该绝缘金属基板由金属基座、隔离用树脂片材和由金属基板结构实现的电路金属化件组成。所述一个或多个端子专门设计成在绝缘金属基板上暴露压缩负荷,从而导致金属基板结构的背侧的至少一部分的凸弓。

20、根据实施例,一种用于制造半导体功率模块的方法包括提供如上文所描述的金属基板结构、壳体和至少一个端子。因此,所述至少一个端子相对于堆叠方向具有给定的长度,该长度比壳体的侧壁的长度大例如至少0.5mm。该方法进一步包括:将所述至少一个端子、壳体和金属基板结构耦接在一起,使得所述至少一个端子布置在壳体内部并且一方面耦接到顶壁的下表面且另一方面耦接到金属顶层的上表面。由此,所述一个或多个端子在金属基板结构上提供压缩负荷,使得金属基板结构以预定的方式弯曲并且包括金属基板结构的底表面或背侧的与壳体和所述至少一个端子相互作用的凸形状。

21、因此,所描述的方法使得能够制造上述半导体功率模块的实施例,还针对制造方法公开了半导体功率模块的所描述的特征和特性,反之亦然。因此,本公开包括若干方面,其中,即使在具体方面的上下文中未明确提到相应特征,本文也相对于其他方面公开了关于方面之一所描述的每个特征。

22、根据该方法的实施例,将端子、壳体和金属基板结构耦接在一起的步骤包括:借助于模制形成壳体,使得所述至少一个端子一体地耦接到模制的壳体并且部分地嵌入壳体中。该方法进一步包括:借助于旋拧、夹持、胶合和密封中的至少一者将模制的壳体和嵌入的所述至少一个端子耦接到金属基板结构。

23、根据该方法的实施例,提供金属基板结构的步骤可以包括:通过将金属顶层与介电层以及与金属底层耦接来形成绝缘金属基板。因此,该方法可以包括:将金属顶层、介电层和金属底层相对于彼此对齐;以及对金属顶层、介电层和金属底层进行层压。

24、替代地,将金属顶层与介电层以及与金属底层耦接的步骤包括:提供模制物质;将金属顶层和金属底层相对于彼此以两者之间具有预定距离对齐;以及然后,将所提供的模制物质带入对齐的金属顶层和金属底层之间并由此借助于模制形成介电层。例如,借助于模制形成介电层可以通过注射模制、压缩模制和/或传递模制来完成。

25、因此,介电层可以实现预浸片材,该预浸片材被组装在顶部和底部上的形成金属顶层和金属底层的两块金属板之间。例如,此类金属化片材或板通过层压工艺结合到介电层的绝缘部。然后,金属顶层的所需金属化结构可以通过掩蔽和蚀刻工艺的后续步骤来完成,以局部去除导电金属,从而产生最终的金属化结构。

26、关于模制的介电层,模制物质实现了具有预定的材料性质的可泵送物质。可泵送物质是待形成的介电层的液体或粘性原材料。例如,模制物质是环氧树脂和/或陶瓷基液体,其含有包括陶瓷颗粒的导热无机填料材料。替代地或附加地,介电层的原材料可以是热固性或热塑性树脂材料,诸如聚酰胺、pbt、pet。替代地或附加地,介电层的原材料可包括无机填料,以便改进导热性和/或相对于金属顶层和/或金属底层的cte调整。例如,模制的介电层包括具有陶瓷填充材料(例如,环氧树脂、al2o3、aln、bn、si3n4或sio2)的树脂基介电材料。例如,介电层是具有填料的环氧树脂。介电层也可以基于适合于传递模制、注射模制或压缩模制的其他材料,诸如双马来酰亚胺、氰酸酯、聚酰亚胺和/或硅酮。替代地或附加地,介电层可以包括陶瓷材料和/或水合(hydroset)材料或者两种或更多种上述组分的材料组合。介电树脂层的厚度可具有在100μm至200μm之间的值。

27、金属顶层和金属底层相对于彼此以两者之间具有预定距离的对齐将基本上预先确定模制的介电层的后期厚度。例如,可以通过将金属顶层放置到离型膜或衬垫或另一种固定物(例如,在模制工具的包封模具中)上来实现对齐。例如,这使得能够相对于金属底层来精确地定位金属顶层的所提供的金属化结构,并且如果金属顶层由于不同的操作电位而包括单独的金属焊盘,则这可以是有用的。在层压的情况下,树脂层的厚度是由层压层的厚度和行为给定的。

28、根据制造方法的进一步实施例,金属顶层可以借助于冲压而设置有给定的金属化图案。替代地或附加地,例如,可以借助于蚀刻和/或切割来提供金属顶层。替代地或附加地,例如,金属顶层借助于激光切割所提供的金属片材而形成有预定的结构。

29、金属顶层的金属化件可以由包括铜和/或铝和/或铜合金和/或铝合金的膜和/或片材形成。这也可以适用于金属底层,例如,金属底层可以形成为铜和/或铝板和/或对应的合金。金属顶层可以包括电路金属化件的涂层。此类涂层可以是由镍、金、银和/或其他金属制成或者包括镍、金、银和/或其他金属的一个或多个层。电路金属化件或金属顶层的厚度可具有在150μm至500μm之间的值。

30、所述一个或多个端子可充当电源端子或辅助端子,例如用于信号布线。所述一个或多个端子可以由铜或铜合金制成或者包括铜或铜合金。所述一个或多个端子可以在底表面处包括由镍、金、银和/或其他金属制成或者包括镍、金、银和/或其他金属的一个或多个层的涂层。替代地或附加地,可以对进一步的部分或完整的端子进行涂覆。所述一个或多个端子是为施加压缩负荷而专门设计的。端子具有长度,与安装壳体块之前的放松状态下的在壳体模块盖的下表面和绝缘金属基板的上表面之间的距离相比,该长度大至少0.5mm。各个端子的长度可不同。壳体可形成为模制块,该模制块包括具有预弯或弯曲或突出结构的形状,该结构可以支承端子所暴露的压缩负荷。

31、提议使用由壳体实现的壳体块(其中端子将压力或压缩负荷暴露于由金属基板结构实现的绝缘金属基板)使这种相当具成本效益的基板技术对于大型功率模块和更高电压等级的功率模块是感兴趣的。例如,这使得能够制造横向侧长度或宽度为34mm乘以100mm或甚至高达140mm乘以190mm的半导体功率模块。在这方面,横向侧长度或宽度沿垂直于半导体功率模块的堆叠方向的横向方向延伸。

32、由于压力的暴露,即使在完整的半导体功率模块组装之后,绝缘金属基板的背侧也具有正确的凸弓取向,这对于半导体功率模块和冷却器或散热器之间的适当热界面是有益的。在安装到冷却器之后,基板变得几乎平坦,然而所述一个或多个较长的端子将压力暴露于金属基板结构以防止(尤其是在中心区域中)形成空腔。

33、当用由金属基板结构实现的绝缘金属基板代替钎焊到底板的标准设置的陶瓷基板时,半导体功率模块的所描述的构型允许显著降低成本。一方面可以降低材料成本,且另一方面可以从工艺流程中去除若干工艺步骤,比如半导体功率模块组装中的在基板和底板之间的联结工艺。附加地,在壳体和绝缘金属基板之间使用旋拧连接可以免得需要将模块壳体胶合到绝缘金属基板。

- 还没有人留言评论。精彩留言会获得点赞!