一种燃料电池用疏水性可调的纳米管阵列电极及制备和应用

本发明属于聚合物膜燃料电池,涉及一种燃料电池用疏水性可调的合金纳米管阵列电极及制备和应用。

背景技术:

1、质子交换膜燃料电池因其能量转换效率高、工作温度低、环境友好等优点受到各界的广泛关注,在汽车、航空航天、固定电站等领域具有广阔前景。然而,膜电极组件的高成本和耐久性不足阻碍了其大规模商业化。在膜电极组件(mea)中,阴极需要更多昂贵的铂来催化氧还原反应(orr)的迟缓动力学。为了解决上述问题,人们做出了巨大的努力,主要是开发具有高活性和耐久性的低铂或非铂催化剂,包括铂基合金、核壳结构以及过渡金属(fe,co,mn等)和氮共掺杂碳基催化剂。虽然有些催化剂在半电池中表现出优异的催化活性和稳定性,但在全电池中表现不佳。pemfc中的实际工作环境与半电池的测试环境完全不同。在半电池测试中,研究者采用旋转(环)盘电极(rde)来增强传质,消除浓度极化,以最大化获得固有的催化活性。在实际操作中,气体的持续流动伴随着液态水的演化,会在催化剂层内造成严重的水淹,导致部分活性位点失效,传质缓慢,电池性能不理想。因此,我们需要设计合理的电极结构来保证气、水、质子和电子的快速传输,以实现催化剂活性向单池性能的有效转化。

2、目前,主流制备工艺采用直涂法将催化剂直接涂布或喷涂在质子交换膜两侧,最后将阴阳极气体扩散层分别热压在两侧催化层上制得mea。mea的催化层由pt/c催化剂和树脂混合制成,水、气、电子和质子传输通道处于无序状态,难以构筑丰富的三相反应界面,催化剂利用率和传质效率低,严重制约膜电极的大电流放电性能。将mea结构有序化,可以实现质子、电子、气体、水等物质的高效输运,提高pemfc的综合性能,同时提高pt利用率,有效降低mea的成本。

3、专利cn104900893.a和专利cn 109509888.a利用光驱动或配位剂作用可在膜单侧或两侧合成纳米冠状或分枝状金属催化剂组成的催化剂层;但催化剂结晶度低,耐久性差。

4、专利cn 107623131.a开发了一种基于铂或铂合金纳米管的膜电极的制备及应用。首先在基底上生长具有规则取向的co-ohco3纳米棒阵列,然后利用磁控溅射将铂担载在阵列之上,后经退火得到高结晶度或合金化的催化剂材料;然而,由于铂等金属具有较高亲水性,阴极侧的铂催化剂会被水所包覆造成水淹现象,使得发生orr反应的有效三相界面急剧减小,进而引起电池在大电流密度下的功率密度急剧下降。

5、为解决水淹问题,专利cn 112993349 a提供一种可用于燃料电池或pem水电解的中空纳米槽型膜电极的制备方法,中空纳米槽三维相互连接形成分层结构。该结构具有与禾本科植物类似的排水机制,使得一体化膜电极具有优异的水管理能力。然而,该方法设备要求高,构筑过程相对繁琐。

技术实现思路

1、本发明的目的在于提供燃料电池用疏水性可调的纳米管阵列电极及其制备和应用。该电极具有催化剂载量低、催化剂利用率高、耐久性好和水管理好等优点。

2、采用以下技术方案:

3、一种燃料电池用疏水性可调的合金纳米管阵列电极,所述的电极包括高稳定性和高催化活性的合金纳米管阵列,所述的合金纳米管阵列上修饰有不同程度的疏水剂,并在不同的温度下进行热处理以增强疏水剂与纳米管阵列的结合力和均匀分布;

4、所述的合金为pt-zn合金,或pt-zn与au、ir、pd、rh、ag、fe、ru、cu和ni中的一种或多种组成的合金。

5、基于以上技术方案,优选的,所述的纳米管的直径为20-50nm,长度为0.2-2.0μm。

6、基于以上技术方案,优选的,所述的疏水剂为pvdf、ptfe、nafion树脂、等无定型的全氟聚合物中的一种或几种。

7、基于以上技术方案,优选的,所述的热处理温度为100-500℃,优选为100-400℃,热处理时间为10-200min。

8、所述的燃料电池用疏水性可调的纳米管阵列电极的制备方法,包括如下步骤:

9、1)采用水热法在基板上生长zno纳米线阵列,具体合成步骤如下:

10、a.用10-100mm醋酸锌溶液滴涂或旋涂基板,醋酸锌溶液的用量为0.1-1mlcm-2基板,然后在200-500℃下退火10-60min;

11、b.配置反应液,反应液的浓度为10-100mm的硝酸锌、10-100mm的六亚甲基四铵和2-20mm的聚乙烯亚胺;

12、c.将a中的基板浸入反应液,后密封于聚四氟反应釜中,在60-110℃下反应3-10h,得到zno纳米线阵列。

13、基于以上技术方案,优选的,所述的基板可为不锈钢片、铜片、ptfe膜、塑料片、镍片、铝箔或者钛片中的一种。

14、2)利用自牺牲模板法将zno纳米线阵列转化成金属纳米管阵列,具体制备过程如下:

15、a.配置金属前驱物和还原剂的混合溶液作为反应液,反应液为0.1-10mm的金属前驱物和1-100mm的还原剂;

16、b.将长有zno纳米线阵列的基板放入反应液中,于30-100℃下反应30-100min;

17、c.将载有金属纳米管阵列的基板取出,用去离子水冲洗,后置于50-100℃下干燥。

18、基于以上技术方案,优选的,金属前驱物为贵金属前驱物、或贵金属前驱物与非贵金属前驱物混合使用,所述贵金属前驱物为pt、ru、ir、au、rh、pd和ag的金属盐中的一种或几种,如:h2ptcl6、ptcl2、ptcl4、k2ptcl4、rucl2、haucl4、rhcl3、ircl3和k2pdcl4等,非贵金属前驱物为ni、co、cu、fe和mn的金属盐中的一种或几种,如:ni(no3)2、cu(no3)2、fe(no3)2、nicl2、co(no3)2和cocl2等。

19、基于以上技术方案,优选的,还原剂为抗坏血酸、柠檬酸钠、柠檬酸、硼氢化钠、甲酸和盐酸羟胺中的一种或几种,还原剂的浓度优选为0.1-20mm。

20、基于以上技术方案,优选的,所述去离子水冲洗的次数为3-5次。

21、3)金属纳米管阵列的合金化和疏水化工程,具体过程如下:

22、a.配置不同质量分数疏水剂的溶液,疏水剂的溶液的质量分数为0.1-10wt%,溶剂为去离子水、乙醇、甲苯、乙醚、甲醇和氯仿中的一种或几种。疏水剂为pvdf、ptfe、nafion树脂、等无定型的全氟聚合物中的一种或几种。

23、b.将上述载有金属纳米管阵列的基板浸入上述疏水剂的溶液中0-100min或者利用超声喷涂将上述疏水剂的溶液分散于载有金属纳米管阵列之上,喷涂量在1-100μl cm-2,得到载有疏水剂的纳米管阵列;

24、c.载有疏水剂的纳米管阵列在保护气氛围下经热处理实现合金化和疏水化工程。

25、基于以上技术方案,优选的,热处理氛围为h2或h2-ar、h2-n2和h2-he的混合气,混合气中h2的质量分数为3-99%;优选的热处理温度为100-500℃,更优选的热处理温度为100-400℃,热处理时间为10-200min。

26、4)膜电极的转印和清洁,具体过程如下:

27、a.利用热压法将纳米管阵列转印于质子交换膜之上,热压温度在125-140℃,压力在0.3-5mpa,热压时间在1-10min,得到基于合金纳米管阵列的膜电极;

28、b.将膜电极浸泡于1-10wt%h2so4溶液中30-60min,之后用50-100℃的去离子水中冲洗作为一次操作。该步骤操作重复1-3次。以实现对对基于合金纳米管阵列的膜电极的洁净处理。

29、基于以上技术方案,优选的,所述去离子水冲洗的次数为3-5次。

30、本发明还涉及保护上述疏水化可调的合金纳米管阵列电极或上述方法制备的疏水化可调的合金纳米管阵列电极可应用于燃料电池中,尤其是质子膜燃料电池。

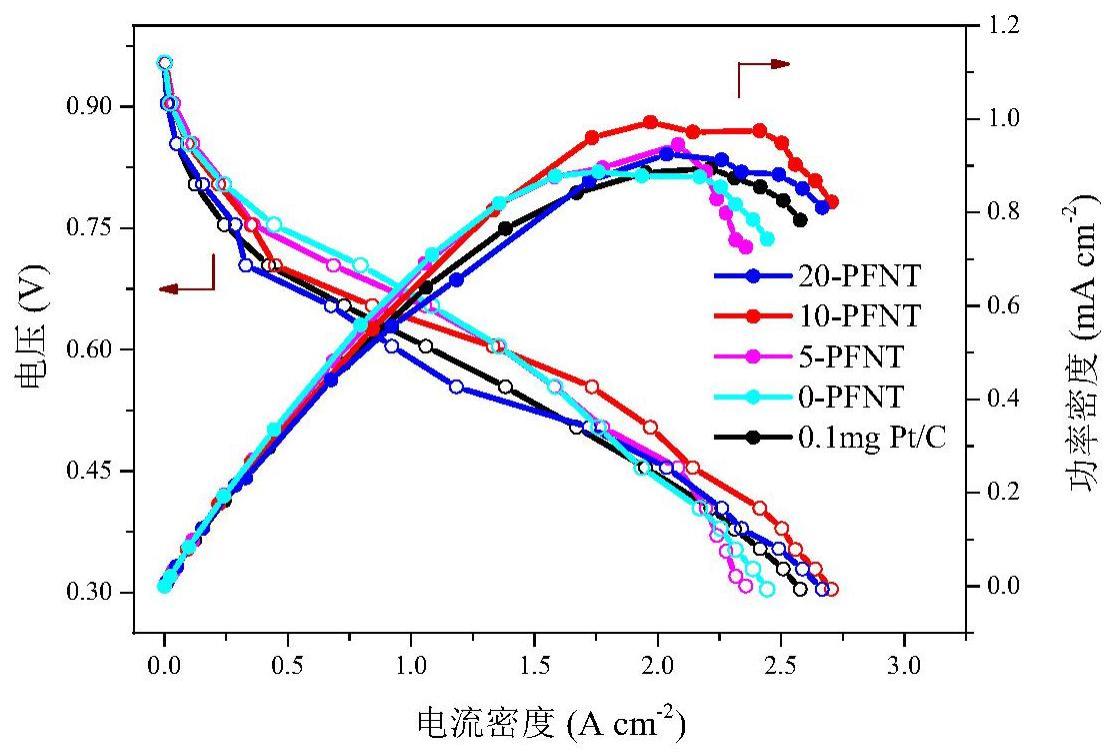

31、本发明提供了一种燃料电池用疏水性可调的合金纳米管阵列电极及其制备方法,包括金属纳米管阵列的制备、金属纳米管阵列的合金化及疏水化工程、膜电极的组装。首先通过两步水热法在基板表面构建金属纳米管阵列;然后采用浸渍或超声喷涂法将疏水性物质引入到金属纳米管阵列之上;接着进行热解以实现纳米管阵列的合金化和疏水化工程;最后,将纳米管阵列转印在质子膜上,并对膜电极进行洁净处理。本发明所制备的疏水性可调的纳米管阵列电极具有催化剂活性和稳定性高、铂载量低(<100μg cm-2)、水管理好和易于放大等优点。准有序超薄的纳米管阵列电极利于质子、电子、气和水的快速传输,提高催化剂的利用率;适当的亲疏水性有助于膜电极上的水平衡,保证电化学反应在足够多的三相界面催化活性位点上进行,进而提高膜电极的性能;高稳定性的铂合金催化剂可以满足车用质子交换膜燃料电池实际工况下的耐久性要求。

32、本发明与现有技术相比具有如下有益效果:

33、(1)方法简单且易于操作,工艺设备成本低,易于放大;

34、(2)合金纳米管阵列可有效降低传质阻力和催化剂用量,显著提高催化剂耐久性和催化活性;

35、(3)合理的疏水化工程可缓解催化层在大电流下的水淹现象,提高膜电极单池性能。

- 还没有人留言评论。精彩留言会获得点赞!