一种硅基材料及其制备方法和在负极中的应用与流程

本发明涉及负极材料,具体涉及一种硅基材料及其制备方法,该硅基材料特别适用于电池负极。

背景技术:

1、随着新能源技术的发展,未来对于锂离子电池的能量密度要求越来越高。石墨负极由于其理论容量仅为372 mah/g,目前基本上已经做到了极限,很难再有突破,要想进一步提高电池能量密度,需要从材料角度进行重新设计。硅基负极容量较高,其理论容量可以做到4200 mah/g(li4.4si),但由于其循环过程中会出现体积膨胀,易粉化,导致在电池充放电过程中循环性能下降,从而影响了硅基负极的商业价值。

技术实现思路

1、本发明针对现有技术中的问题,公开了一种硅基材料,解决了硅因为体积膨胀而出现的粉化现象,在此基础上,用在电池的负极中,还提高了电池的循环性能和容量。

2、本发明是通过以下技术方案实现的:

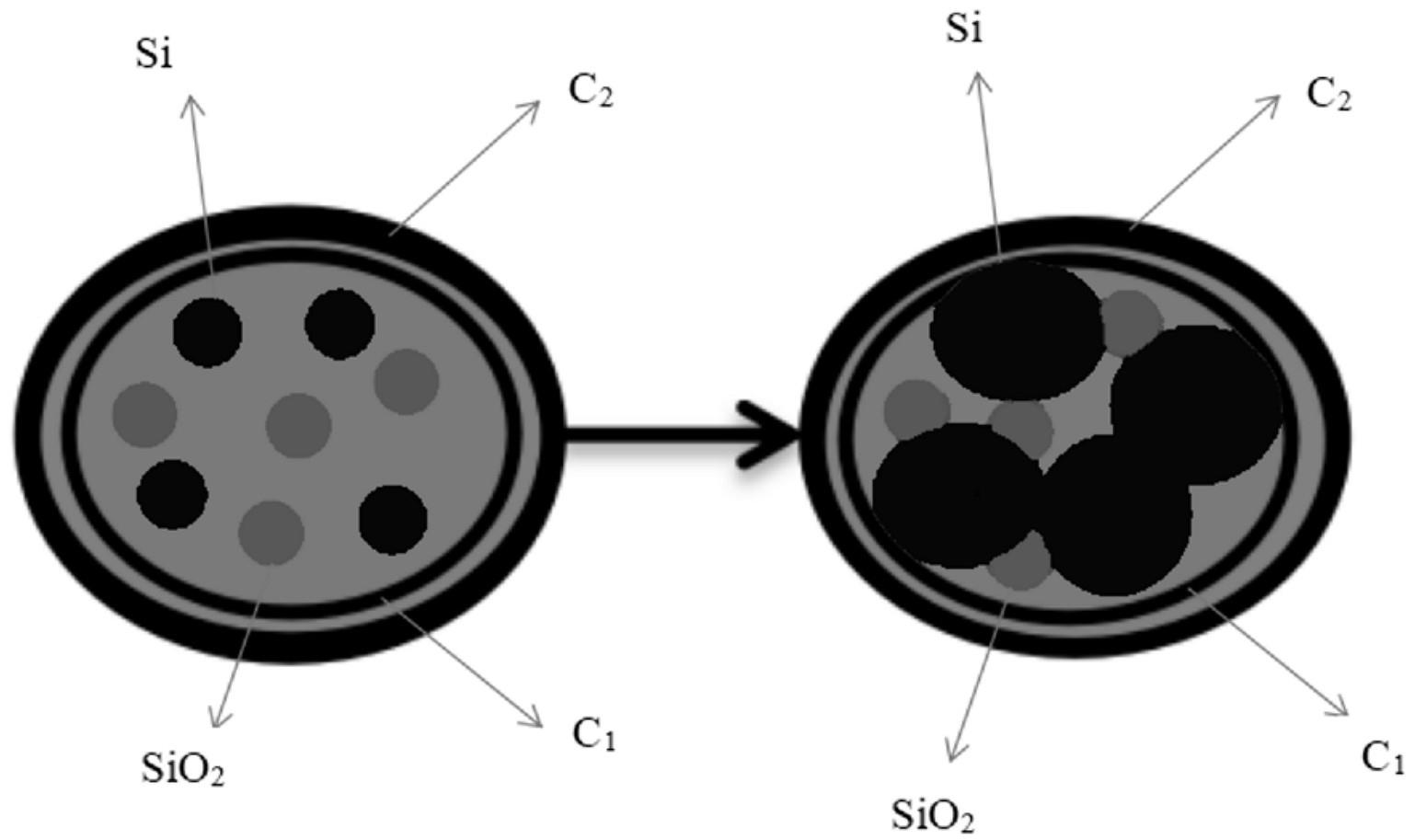

3、本发明提供的一种硅基材料,所述硅基材料为si&sio2&c1@c2,其中si为硅,sio2为氧化硅,c1为包覆si&sio2颗粒的多孔的气相碳层,si、sio2、c1构成具有中空式“核-壳”结构的si&sio2&c1,c2为沥青碳壳,c2包覆于si&sio2&c1外圈,形成第二层缓冲层,构成具有中空式“卵-壳”结构的si&sio2&c1@c2。

4、本发明的上述设计,设计了一种中空式的“卵-壳”结构的硅基材料si&sio2&c1@c2,“卵-壳”结构中包括卵结构和壳结构,壳结构包覆卵结构,其中,壳结构为c2,卵结构由c1包覆si和sio2颗粒形成中空的“核-壳”结构。当本发明的硅基材料作为负极使用时,卵结构中的中空结构为si的膨胀预留了空间,有效地解决由膨胀带来的粉化现象,提高了循环性能;c2能填补碳热还原产气在c1表面产生的孔隙,减小比表面积,从而减小与电解液的副反应,有利于提高电池的循环性能。

5、作为进一步方案,所述sio2的粒径范围在200nm-1000nm;所述c2的厚度为8nm-12nm;所述c1的厚度为1nm-4nm。

6、作为进一步方案,所述硅基材料si&sio2&c1@c2以衍射角2θ表示的x射线粉末衍射图谱中,具有22°、26°、28°的特征衍射峰。

7、本发明还提供了所述硅基材料si&sio2&c1@c2的制备方法,包括:

8、s1:研磨sio2;

9、s2:气相包覆,使用气相碳源包覆sio2,获得sio2&c1;

10、s3:对生成的sio2&c1进行热处理,使部分sio2转化成si,获得si&sio2&c1;

11、s4:将获得的si&sio2&c1与沥青混合加热至碳化温度,获得最终产品si&sio2&c1@c2。当气相碳源包覆在sio2表面,在一定温度下发生反应,部分sio2转化成si的同时伴随着sio2的体积变小和颗粒细化,并且气相碳源包覆的表面也因为反应过程中生成的co溢出而形成多孔的气相碳层,从而形成了具有中空式“核-壳”结构的si&sio2&c1;而沥青有利于形成具有一定强度的c2,不仅能填补s3中c1的孔隙,而且也能缓冲当硅基材料在电池负极中应用时的体积膨胀。在本发明中气相碳源包覆sio2更容易实现均匀性包覆,从而更有利于实现sio2的体积变小和颗粒细化,从而形成“核-壳”结构;其次是使用气相碳源进行包覆较其他方法包覆可获得相对更薄的包覆层,从有利于将反应过程产生的co从气相碳层中溢出,从而预留了硅膨胀的体积,形成具有中空式的“核-壳”结构;由于形成的具有多孔的气相碳层,为了进一步稳定硅基材料在电池负极应用中结构的稳定性,我们搭配了具有一定强度的沥青,作为第二缓冲层,减小了比表面积的同时对电池循环过程中的硅的体积膨胀具有较强的束缚作用,并且具有一定的弹性,从而减少电池的膨胀率,提高电池的安全性能。

12、作为进一步方案,所述气相碳源包括ch4、c2h2、c2h4、c2h6、c3h3、c3h6、c3h8的一种或多种。

13、在硅基材料si&sio2&c1@c2的制备过程中,每个步骤之间对生成最终产物均具有一定的相关性影响,其中,通过综合调整制备过程中的条件,可成功获得本发明制备的硅基材料;其中,制备过程中沥青的质量、气相碳源的气流量、s3中热处理的加热速率、热处理的温度范围和热处理的时间对生成的硅基材料的电化学性能起到更为重要的作用,能够实现对生成的si的含量、c1和c2的厚度的调整。为此,我们在能成功制备硅基材料的基本条件下,可通过进一步优化沥青的质量、气相碳源的气流量、s3中热处理的加热速率、热处理的温度范围和热处理的时间来提高所得的硅基材料的性能。

14、作为进一步方案,所述沥青的质量为400g-800g;所述s2中气相包覆的条件为气相碳源的气流量在800 ml/min-1800 ml/min;所述s3中热处理的加热速率为1℃/min-8℃/min,热处理的温度范围为1600℃-2500℃,所述热处理的时间为0.5h-3h。气相碳源的气流量对生成的c1的厚度直接相关,控制气相碳源的气流量可获得合适厚度c1;在s3中,迅速加热升温的目的是,防止生成过多的si,导致膨胀过大,使得c1破裂,影响循环;而保温时间过短时,反应不够充分,si较少,最终产品的容量较小;反应时间过长时,生成过多的si,当将硅基材料应用在电池负极中,电池循环时膨胀较大,最终使得c1破裂和c2的形变,从而影响硅基材料的性能;为此,需要配合具有一定厚度的c2,才能减小硅基材料的膨胀,可以通过控制沥青的质量控制c2的厚度,从而有利于减小硅基材料的膨胀率。

15、作为更进一步方案,所述沥青的质量为600g-800g。能生成厚度合适的“卵-壳”结构的c2的厚度,有利于减小电池的膨胀率。

16、作为更进一步方案,所述s2中气相包覆的条件为气相碳源的气流量在1000ml/min-1800 ml/min。生成更合适的c1的厚度,电池的电化学性能更佳。

17、作为更进一步方案,所述s2中气相包覆的条件还包括温度范围为1000℃-1400℃,升温速率为1℃/min-5℃/min。温度的变化会一定程度影响气相碳源对sio2的包覆效果,当气相包覆的温度过低时,可能形成的c1杂质较多,副反应较多;当气相包覆的温度过高时,能耗过大。当升温速率过低时,能耗过大;升温速率过高时,影响c1的均匀包覆性。

18、作为更进一步方案,所述s3中热处理的加热的速率为1℃/min-5℃/min,热处理的温度的范围为1800℃-2500℃,所述热处理的时间为1h-3h。可以生成适量的si,不仅有利于提高电池的容量,也可以保证c1的厚度在合适范围内,从而降低电池膨胀率。

19、作为进一步方案,所述s4中碳化温度为1000℃-1400℃,加热的速率为1℃/min-5℃/min。碳化温度对生成的c2的均匀包覆性有一定的影响,当温度过低时,可能形成的c2杂质较多,副反应较多;碳化温度过高时,能耗过大。升温速率过低时,能耗过大;升温速率过高时,会影响c2的均匀包覆性。

20、作为进一步方案,所述si&sio2&c1与沥青的质量比为(95-99):(1-5)。

21、本发明还提供含有所述硅基材料si&sio2&c1@c2的负极。

22、作为进一步方案,所述负极还包括单壁碳纳米管(swcnt)、聚丙烯酸(paa)、导电炭黑(sp),所述硅基材料si&sio2&c1@c2、单壁碳纳米管(swcnt)、聚丙烯酸(paa)和导电炭黑(sp)的质量比为94:0.2:3:2.8。

23、本发明的特点和有益效果为:

24、(1)直接利用碳热还原法,利用c1内部与sio2反应,直接生成si,简化了生产工艺。

25、(2)“核-壳”结构中的部分sio2还原成si与co,形成c1包覆的sio2&si中空结构,为si的膨胀预留了空间,有效地解决由膨胀带来的粉化现象,同时缓解了整体电芯的膨胀,并提高了循环性能。

26、(3)沥青碳化形成c2层,不仅可以填充碳热还原产气在c1层表面产生的孔隙,减小比表面积,同时作为第二缓冲层,缓解si膨胀,提高安全性能。

- 还没有人留言评论。精彩留言会获得点赞!