薄膜晶体管及其制备方法和应用

本发明涉及薄膜晶体管,特别是涉及一种薄膜晶体管及其制备方法和应用。

背景技术:

1、薄膜晶体管(thin film transistors,tft)作为显示面板中的背板驱动模块,控制着像素电极上的有机发光二极管(organic light emitting diode,oled)或者液晶显示器(liquid crystal display,lcd)的显示,决定了显示面板的驱动性能以及显示面板的最小尺寸,是显示面板中最重要的组成部分之一。

2、目前,tft在作为显示面板中的背板驱动模块时,均采用平面薄膜制备工艺,主要包括底栅式与顶栅式两种工艺,两种工艺的工艺路线具体包括:(1)底栅式:在清洗洁净的玻璃基板之上沉积一层金属膜层,经过光刻、刻蚀等工艺形成栅电极层;在栅电极层之上沉积一层栅绝缘层;在栅绝缘层之上沉积一层有源层材料,通过光刻、刻蚀等工艺将有源层材料进行图案化加工,形成有源层;在有源层之上沉积一层刻蚀阻挡层,通过光刻、刻蚀等工艺制作出刻蚀阻挡层接触孔;在刻蚀阻挡层之上沉积一层金属电极层,通过光刻、刻蚀等工艺制作出源电极与漏电极;在源电极和漏电极之上沉积一层钝化保护层,通过光刻、刻蚀等工艺制作出钝化层接触孔;在钝化保护层之上沉积一层ito薄膜层,通过光刻、刻蚀等工艺制作出像素电极层。(2)顶栅式:在清洗洁净的玻璃基板之上沉积一层金属膜层,经过光刻、刻蚀等工艺形成源电极和漏电极;在源电极和漏电极之上沉积一层有源层材料,通过光刻、刻蚀等工艺将有源层材料进行图案化加工,形成有源层;在有源层之上沉积一层栅绝缘层;在栅绝缘层之上沉积一层金属电极层,通过光刻、刻蚀等工艺制作出栅电极;在栅电极之上再沉积一层钝化保护层,通过光刻、刻蚀等工艺制作出钝化层接触孔;在钝化保护层之上沉积一层ito薄膜层,通过光刻、刻蚀等工艺制作出像素电极层。

3、但是,采用上述平面薄膜制备工艺所制备得到的薄膜晶体管为平面结构,横向尺寸较大,且基于该薄膜晶体管的显示面板的像素分辨率与单个薄膜晶体管的尺寸直接相关,在显示面板的尺寸一定时,薄膜晶体管的横向尺寸越大,则显示面板的像素分辨率越低,故基于该薄膜晶体管所制备的显示面板的像素分辨率较低。在目前图案化工艺能力下,提高显示面板的像素分辨率需通过降低横向尺寸来提升,故亟需一种能够减少横向尺寸的新型结构的薄膜晶体管。

技术实现思路

1、本发明的目的是提供一种薄膜晶体管及其制备方法和应用,采用漏电极、源电极垂向布局,栅电极侧向布局的方式,制备得到立式结构的薄膜晶体管,减小薄膜晶体管的横向尺寸,提高基于该薄膜晶体管的显示面板的像素分辨率。

2、为实现上述目的,本发明提供了如下方案:

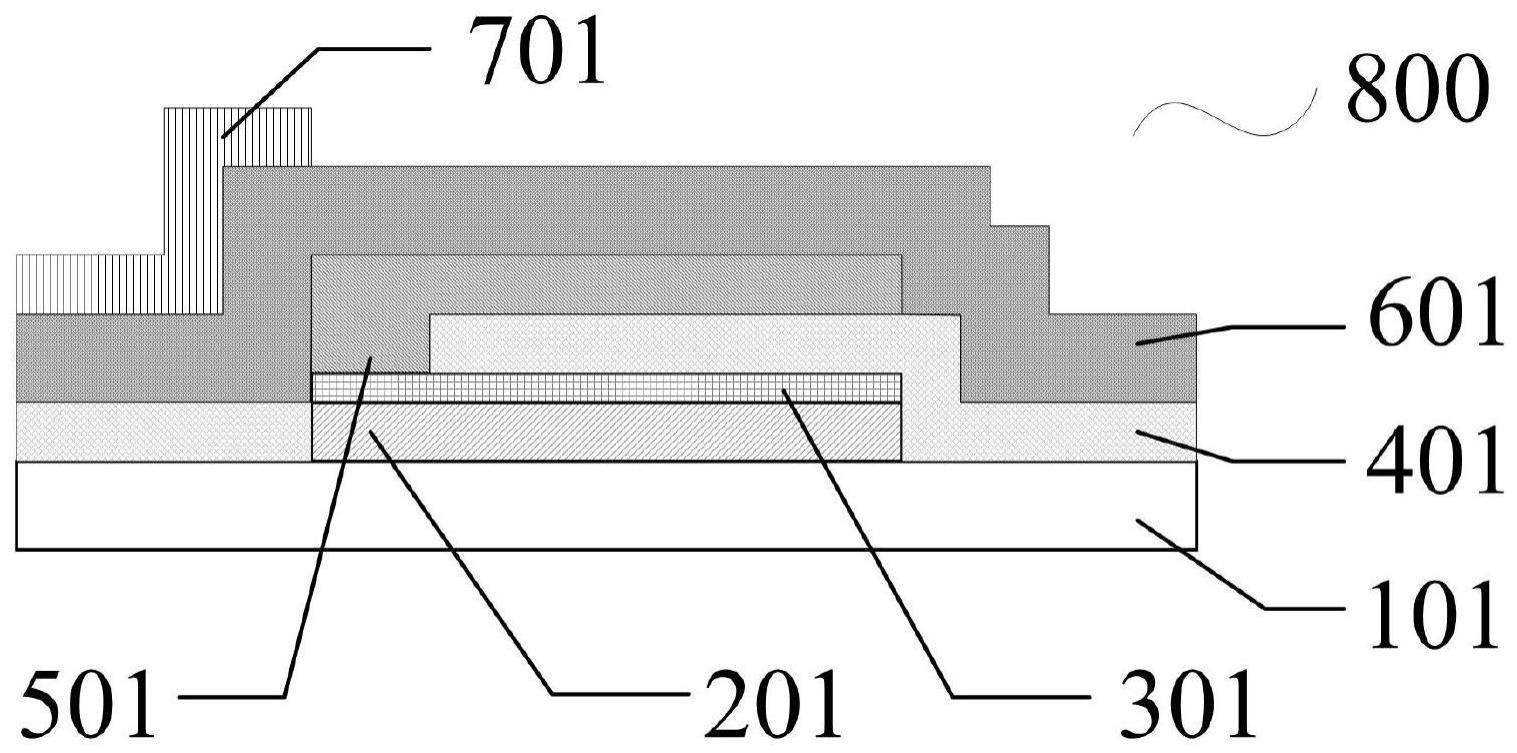

3、一种薄膜晶体管,所述薄膜晶体管包括从下到上依次层叠设置的tft驱动背板、第一电极、有源层岛结构、刻蚀阻挡层、第二电极、栅绝缘层和栅电极;所述刻蚀阻挡层具有接触孔,所述第二电极通过所述接触孔与所述有源层岛结构电接触;所述栅电极位于所述栅绝缘层的一端;

4、其中,所述第一电极为源电极,所述第二电极为漏电极;或者,所述第一电极为漏电极,所述第二电极为源电极。

5、在一些实施例中,所述刻蚀阻挡层还覆盖所述有源层岛结构的侧面、所述第一电极的侧面和所述tft驱动背板的部分表面;所述栅绝缘层还覆盖所述第二电极的侧面、所述刻蚀阻挡层的侧面、所述有源层岛结构的侧面和所述刻蚀阻挡层的部分表面。

6、一种薄膜晶体管的制备方法,用于制备得到上述的薄膜晶体管,所述制备方法包括:

7、在tft驱动背板上沉积第一金属电极层,并通过图形化工艺对所述第一金属电极层进行加工,制作第一电极;

8、在所述第一电极上沉积有源层,并通过图形化工艺对所述有源层进行加工,制作有源层岛结构;

9、在所述有源层岛结构上沉积刻蚀阻挡层,并通过图形化工艺在所述刻蚀阻挡层中制作接触孔;

10、在所述刻蚀阻挡层上沉积第二金属电极层,并通过图形化工艺对所述第二金属电极层进行加工,制作第二电极;所述第二电极通过所述接触孔与所述有源层岛结构电接触;

11、在所述第二电极上沉积栅绝缘层;

12、在所述栅绝缘层上沉积第三金属电极层,并通过图形化工艺对所述第三金属电极层进行加工,制作栅电极;所述栅电极位于所述栅绝缘层的一端。

13、在一些实施例中,所述第一金属电极层、所述第二金属电极层和所述第三金属电极层均采用磁控溅射的方式进行沉积,沉积功率为0.2kw~1.0kw,工作气压为10-6pa~10-4pa,沉膜温度从rt~350℃,膜层厚度为50nm~200nm;所述第一金属电极层、所述第二金属电极层和所述第三金属电极层的材料均为金属材料,所述金属材料包括铝、钼、银、铜和钛。

14、在一些实施例中,所述有源层采用磁控溅射的方式进行沉积,沉积功率为0.2kw~1.0kw,工作气压为10-6pa~10-4pa,沉膜温度从rt~220℃,膜层厚度为10nm~100nm;所述有源层的材料为igzo材料。

15、在一些实施例中,所述刻蚀阻挡层和所述栅绝缘层均采用等离子增强化学气相沉积技术进行沉积,沉积功率为0.2kw~1.0kw,工作气压为0.5pa~5pa,沉膜温度从80℃~350℃,膜层厚度为所述刻蚀阻挡层和所述栅绝缘层的材料为siox薄膜或sinx薄膜。

16、一种薄膜晶体管阵列构造的子像素,所述子像素包括m个电容和n个上述的薄膜晶体管;所述电容和所述薄膜晶体管电连接。

17、一种薄膜晶体管阵列构造的子像素的制备方法,用于制备得到上述的子像素,所述制备方法包括:

18、在tft驱动背板上沉积第一金属电极层,并通过图形化工艺对所述第一金属电极层进行加工,制作n个第一电极;

19、在所述n个第一电极上沉积有源层,并通过图形化工艺对所述有源层进行加工,制作n个有源层岛结构;

20、在所述n个有源层岛结构上沉积刻蚀阻挡层,并通过图形化工艺在所述刻蚀阻挡层中制作n个接触孔;

21、在所述刻蚀阻挡层上沉积第二金属电极层,并通过图形化工艺对所述第二金属电极层进行加工,制作n个第二电极;每一所述第二电极通过一所述接触孔与一所述有源层岛结构电接触;

22、在所述n个第二电极上沉积栅绝缘层,并通过图形化工艺在所述栅绝缘层中制作若干个预制孔;

23、在所述栅绝缘层上沉积第三金属电极层,并通过图形化工艺对所述第三金属电极层进行加工,制作n个栅电极;所述栅电极通过所述预制孔与所述第二电极电接触;所述第二电极、与所述第二电极位置相对应的栅电极以及位于二者之间的所述栅绝缘层组成一电容;

24、其中,所述预制孔以及所述第二电极与所述栅电极的位置关系根据所述子像素的电气连接关系设置。

25、一种显示面板,所述显示面板包括显示部件和薄膜晶体管阵列;所述薄膜晶体管阵列包括多个像素,每一所述像素包括3个上述的子像素;所述薄膜晶体管阵列与所述显示部件驱动连接。

26、根据本发明提供的具体实施例,本发明公开了以下技术效果:

27、本发明用于提供一种薄膜晶体管及其制备方法和应用,薄膜晶体管包括从下到上依次层叠设置的tft驱动背板、第一电极、有源层岛结构、刻蚀阻挡层、第二电极、栅绝缘层和栅电极,刻蚀阻挡层具有接触孔,第二电极通过接触孔与有源层岛结构电接触,栅电极位于栅绝缘层的一端,其中,第一电极为源电极,第二电极为漏电极;或者,第一电极为漏电极,第二电极为源电极,从而采用漏电极、源电极垂向布局,栅电极侧向布局的方式,制备得到立式结构的薄膜晶体管,减小薄膜晶体管的横向尺寸,提高基于该薄膜晶体管的显示面板的像素分辨率。

- 还没有人留言评论。精彩留言会获得点赞!