线缆连接器及其制造方法与流程

所属的技术人员能够理解,所述压接部52在压接后会发生变形。在本发明图示的实施方式中,所述屏蔽内环4和所述屏蔽外壳5均由金属片材制成,因此二者均具有较好的弹性变形能力。在压接所述压接部52时,所述压接部52能够在变形后更好地贴合所述屏蔽内环4,有利于改善屏蔽效果。在本发明图示的实施方式中,所述压接部52在压接后将所述第一线缆31的第一屏蔽层313紧密夹持在所述压接部52和所述第一环状部41之间,将所述第二线缆32的第二屏蔽层323紧密夹持在所述压接部52和所述第二环状部42之间。本发明还揭示了以上线缆连接器100的制造方法,其包括:提供所述若干线缆3;提供所述屏蔽内环4,将所述屏蔽内环4和所述若干线缆3组装在一起;提供所述若干导电端子2,将所述若干线缆3和所述若干导电端子2对应连接;提供所述第一壳体11,将所述若干导电端子2安装于所述第一壳体11中;提供所述屏蔽外壳5,对所述屏蔽外壳5进行压接,从而使所述屏蔽外壳5、所述第一线缆31的第一屏蔽层313以及所述屏蔽内环4的第一环状部41三者固定在一起;并使所述屏蔽外壳5、所述第二线缆32的第二屏蔽层323以及所述屏蔽内环4的第二环状部42三者固定在一起。优选地,在将所述屏蔽内环4和所述若干线缆3组装在一起时,所述第一线缆31与所述第一环状部41同轴,所述第二线缆32与所述第二环状部42同轴,从而有利于将所述第一线缆31的第一屏蔽层313均匀分布在所述第一环状部41的外表面上,且有利于将所述第二线缆32的第二屏蔽层323均匀分布在所述第二环状部42的外表面上。所述制造方法的其它步骤请参考对所述线缆连接器100的结构描述本发明不再赘述。相较于现有技术,本发明设有屏蔽内环4以及屏蔽外壳5,通过设置用以调整所述第一环状部41的尺寸的第一接缝410以及用以调整所述第二环状部42的尺寸的第二接缝420,有利于将所述第一线缆31以及所述第二线缆32穿过所述第一环状部41以及第二环状部42,从而降低了组装难度;另外,所述第一接缝410和所述第二接缝420还能够在压接所述屏蔽外壳5时,给所述屏蔽内环4提供更好的变形,从而有利于实现所述屏蔽外壳5、所述第一线缆31的第一屏蔽层313以及所述屏蔽内环4的第一环状部41三者的固定;以及实现所述屏蔽外壳5、所述第二线缆32的第二屏蔽层323以及所述屏蔽内环4的第二环状部42三者的固定。以上实施方式仅用于说明本发明而并非限制本发明所描述的技术方案,对本发明的理解应该以所属的技术人员为基础,尽管本说明书参照上述的实施方式对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

背景技术:

1、随着线缆连接器对屏蔽要求的不断提高,屏蔽结构的设计正变得越来越重要。

2、相关技术中的线缆连接器通常包括机加工制成的屏蔽套,所述屏蔽套包括第一穿孔、第二穿孔以及将所述第一穿孔和所述第二穿孔隔离开的隔离部。所述第一穿孔和所述第二穿孔分别用以让第一线缆和第二线缆穿过。然而,实际制造中,对所述第一穿孔和所述第二穿孔的加工精度要求很高,一方面,如果所述第一穿孔和所述第二穿孔的尺寸稍小,则会增大与线缆的组装难度;另一方面,如果所述第一穿孔和所述第二穿孔的尺寸稍大,则会增加压接难度,从而增加所述线缆和所述屏蔽套的松动风险。另外,相关技术中的这种设计难以将所述线缆的屏蔽层相对均匀地分布到所述屏蔽套上,因此屏蔽效果不佳。此外,由于所述隔离部的厚度通常较薄,在压接所述屏蔽套时,往往容易压坏所述隔离部,甚至刺破所述线缆的绝缘层而造成短路。

3、相关技术中的线缆连接器还涉及在两根线缆的屏蔽层上缠绕胶带的技术方案,然而,这种设计零件工艺复杂、制造成本较高。

4、因此,如何优化屏蔽结构的设计以在保证屏蔽效果的同时又兼顾制造便利性,是所属技术领域的技术人员面临的技术问题。

5、需要说明的是,以上关于相关技术的描述并不意味着它们属于本发明的现有技术。

技术实现思路

1、本发明的目的在于提供一种屏蔽效果较好且易于制造的线缆连接器及其制造方法。

2、为实现上述目的,本发明采用如下技术方案:一种线缆连接器,其包括:

3、第一壳体,所述第一壳体设有第一端子收容孔以及第二端子收容孔;

4、若干导电端子,所述若干导电端子包括收容于所述第一端子收容孔中的第一导电端子以及收容于所述第二端子收容孔中的第二导电端子;

5、若干线缆,所述若干线缆包括第一线缆以及第二线缆,其中所述第一线缆包括与所述第一导电端子相连的第一芯体、至少部分包裹在所述第一芯体上的第一绝缘层、至少部分包裹在所述第一绝缘层上的第一屏蔽层、以及至少部分包裹在所述第一屏蔽层上的第一绝缘皮;所述第二线缆包括与所述第二导电端子相连的第二芯体、至少部分包裹在所述第二芯体上的第二绝缘层、至少部分包裹在所述第二绝缘层上的第二屏蔽层、以及至少部分包裹在所述第二屏蔽层上的第二绝缘皮;

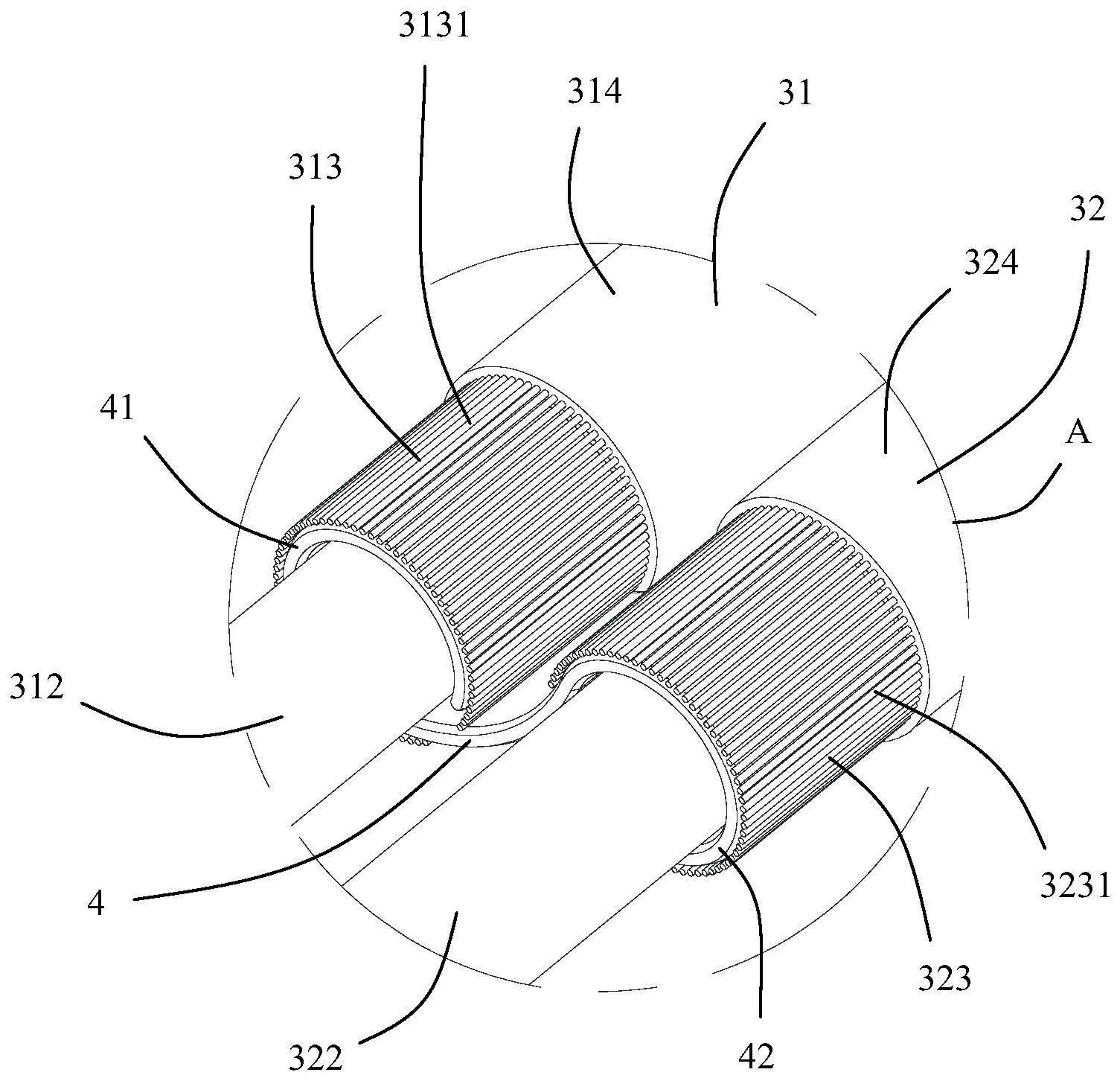

6、屏蔽内环,所述屏蔽内环包括套接在所述第一线缆上的第一环状部以及套接在所述第二线缆上的第二环状部,所述第一环状部具有第一接缝,所述第二环状部具有第二接缝;以及

7、屏蔽外壳,所述屏蔽外壳位于所述屏蔽内环的外部,所述屏蔽外壳、所述第一线缆的第一屏蔽层以及所述屏蔽内环的第一环状部三者固定在一起;所述屏蔽外壳、所述第二线缆的第二屏蔽层以及所述屏蔽内环的第二环状部三者固定在一起。

8、作为本发明进一步改进的技术方案,所述第一线缆的第一屏蔽层均匀覆盖在所述第一环状部的外表面上,所述第一屏蔽层夹持在所述第一环状部与所述屏蔽外壳之间;

9、所述第二线缆的第二屏蔽层均匀覆盖在所述第二环状部的外表面上,所述第二屏蔽层夹持在所述第二环状部与所述屏蔽外壳之间。

10、作为本发明进一步改进的技术方案,所述屏蔽内环包括连接所述第一环状部和所述第二环状部的连接部,其中所述第一接缝位于所述连接部的上侧,所述第二接缝位于所述连接部的下侧。

11、作为本发明进一步改进的技术方案,以所述连接部为起点、以所述第一接缝为终点,所述第一环状部沿顺时针弯曲;

12、以所述连接部为起点、以所述第二接缝为终点,所述第二环状部沿顺时针弯曲。

13、作为本发明进一步改进的技术方案,所述屏蔽内环包括连接所述第一环状部和所述第二环状部的连接部,其中所述第一接缝位于所述连接部的左侧,所述第二接缝位于所述连接部的右侧。

14、作为本发明进一步改进的技术方案,以所述连接部为起点、以所述第一接缝为终点,所述第一环状部沿顺时针弯曲;

15、以所述连接部为起点、以所述第二接缝为终点,所述第二环状部沿逆时针弯曲。

16、作为本发明进一步改进的技术方案,所述连接部呈隆起状,所述第一环状部和所述第二环状部对称设置在所述连接部的左右两侧。

17、作为本发明进一步改进的技术方案,所述屏蔽内环由金属片冲压制成。

18、作为本发明进一步改进的技术方案,所述屏蔽外壳包括压接部,所述压接部在压接前包括呈椭圆形的开孔,所述压接部套接在所述屏蔽内环上,所述第一线缆以及所述第二线缆穿过所述压接部的开孔。

19、作为本发明进一步改进的技术方案,所述第一壳体与所述屏蔽外壳设有相互配合的锁扣凸起和锁扣孔,以在所述线缆连接器的轴向上锁扣在一起。

20、作为本发明进一步改进的技术方案,所述线缆连接器还包括第二壳体,所述第一壳体至少部分位于所述第二壳体内;所述线缆连接器包括位于所述第一壳体和所述第二壳体之间的环形对接空间。

21、作为本发明进一步改进的技术方案,所述第一接缝配置为调整所述第一环状部的尺寸;所述第二接缝配置为调整所述第二环状部的尺寸。

22、本发明还揭示了一种前述线缆连接器的制造方法,其包括:

23、提供所述若干线缆;

24、提供所述屏蔽内环,将所述屏蔽内环和所述若干线缆组装在一起;

25、提供所述若干导电端子,将所述若干线缆和所述若干导电端子对应连接;

26、提供所述第一壳体,将所述若干导电端子安装于所述第一壳体中;

27、提供所述屏蔽外壳,对所述屏蔽外壳进行压接,从而使所述屏蔽外壳、所述第一线缆的第一屏蔽层以及所述屏蔽内环的第一环状部三者固定在一起;并使所述屏蔽外壳、所述第二线缆的第二屏蔽层以及所述屏蔽内环的第二环状部三者固定在一起。

28、作为本发明进一步改进的技术方案,在将所述屏蔽内环和所述若干线缆组装在一起时,所述第一线缆与所述第一环状部同轴,所述第二线缆与所述第二环状部同轴。

29、相较于现有技术,本发明设有屏蔽内环以及屏蔽外壳,通过设置第一接缝以及第二接缝,有利于将所述第一线缆以及所述第二线缆穿过所述第一环状部以及第二环状部,从而降低了组装难度;另外,所述第一接缝和所述第二接缝还能够在压接所述屏蔽外壳时,给所述屏蔽内环提供更好的变形,从而有利于实现所述屏蔽外壳、所述第一线缆的第一屏蔽层以及所述屏蔽内环的第一环状部三者的固定;以及实现所述屏蔽外壳、所述第二线缆的第二屏蔽层以及所述屏蔽内环的第二环状部三者的固定。

- 还没有人留言评论。精彩留言会获得点赞!