氢燃料电池冷却系统及其冷却控制方法与流程

本发明涉及氢燃料电池冷却,尤其是一种氢燃料电池冷却系统及其冷却控制方法。

背景技术:

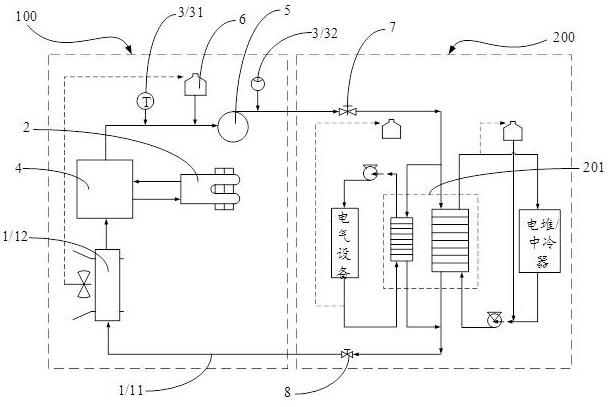

1、目前行业上氢燃料电池系统的热管理子系统冷却方式通常是用低温液体与高温液体换热的换热器,船上的低温液体通常利用海水,或者利用船上中央冷却水系统提供的低温水(请参阅图1)。在很多公司的测试实验室难以提供船上的这种低温水,大部分公司的测试实验室并没有靠近江河海等水域,所以并不能利用这些水域的水源来提供低温冷源给氢燃料电池系统进行冷却。若将氢燃料电池系统运输至靠近水域地方去做测试,一方面费时费力费钱,另一方面氢气供应也是个问题。有些公司直接利用自来水来提供冷源,需要将流经换热器的自来水放掉,因燃料电池系统测试一般要测试很长时间,若长期利用自来水散热会大量浪费水资源。

技术实现思路

1、本发明的主要目的是提出一种氢燃料电池冷却系统及其冷却控制方法,旨在解决现有的氢燃料电池系统测试室实验室无法提供成本较低、使用便捷的冷却系统的问题。

2、为实现上述目的,本发明提出一种氢燃料电池冷却系统的冷却控制方法,所述氢燃料电池冷却系统包括冷却系统、制冷机、检测装置以及控制装置,所述冷却系统包括冷却循环流路、以及设于所述冷却循环流路上的散热器,所述冷却循环流路的冷却液用于流经氢燃料电池的换热器,在所述散热器与氢燃料电池的换热器之间用以形成有并联设置的两个冷却支路,所述制冷机设于其中一个所述支路上,所述检测装置包括温度传感器,用于检测所述散热器输出端处的液温,所述控制装置与所述检测装置、所述散热器以及所述制冷机电性连接;

3、所述氢燃料电池冷却系统的冷却控制方法,包括:

4、s20:获取所述散热器的输出端处的初始液温以确定为当前环境温度;

5、s30:根据所述当前环境温度和预设冷却液温,计算初始温差参数;

6、s40:比对所述初始温差参数与目标温差参数,并根据比对结果,调整所述散热器和所述制冷机的控制策略。

7、可选地,比对所述初始温差参数与目标温差参数,并根据比对结果,调整所述散热器和所述制冷机的控制策略s40,包括:

8、s401:当所述初始温差参数小于所述目标温差参数时,控制所述散热器的风机开启并以第一预设风机转速运行,所述制冷机开启并以预设功率运行;

9、s402:当所述初始温差参数大于等于所述目标温差参数时,控制所述制冷机关闭,所述散热器的风机开启并以第二预设风机转速运行。

10、可选地,当所述初始温差参数大于等于所述目标温差参数时,控制所述散热器的风机开启,并以第二预设风机转速运行s402,包括:

11、s4020:根据所述初始温差参数,计算所述散热器的风机初始转速;

12、s4021:控制所述散热器的风机开启,并以所述风机初始转速运行第一预设时长;

13、s4022:获取所述散热器的输出端处的实时液温;

14、s4023:根据所述实时液温和所述预设冷却液温,计算实时温差参数;

15、s4024:根据所述实时温差参数和所述目标温差参数,计算阶梯差值参数;

16、s4025:根据所述阶梯差值参数,计算所述散热器的风机的实时增速参数;

17、s4026:控制所述散热器的风机以所述实时增速参数增加风机转速,并在所述实时液温达到所述预设冷却液温时,控制所述散热器的风机以当前风机转速运行第二预设时长;

18、s4027:获取所述散热器的输出端处的实际液温;

19、s4028:比对所述实际液温与所述预设冷却液温;

20、s4029:当所述实际液温等于所述预设冷却液温时,控制所述散热器的风机以当前风机转速运行,当所述实际液温大于所述预设冷却液温时,重复上述s4023~s4027的步骤。

21、可选地,所述冷却系统还包括处于所述冷却循环流路上的储水箱和泵体,所述储水箱具有回液口、送液口、进液口以及出液口,所述回液口与所述散热器的输出端连通,所述送液口用于与换热器进液接口连通,所述出液口和所述进液口分别对应与所述制冷机的进口和出口连通,所述泵体用于设于所述送液口与换热器的进液接口之间;

22、所述检测装置还包括流量计,用于检测所述泵体出口处的冷却液流量;

23、所述控制装置与所述流量计以及所述泵体电性连接;

24、获取所述散热器的输出端处的第一当前液温的步骤s20之前,还包括:

25、s10:控制所述泵体开启,并以第一泵体转速运行。

26、可选地,所述氢燃料电池冷却系统的冷却控制方法,还包括:

27、s20′:控制所述泵体以第二泵体转速运行第二预设时长;

28、s30′:获取所述泵体的出口处的实时流量参数;

29、s40′:根据所述实时流量参数和预设流量参数,计算实时流量差值;

30、s50′:当所述实时流量差值大于目标流量差值时,控制所述泵体以所述第二泵体转速持续运行;

31、s60′:当所述实时流量差值小于等于目标流量差值时,根据所述实时流量差值计算所述泵体的实时调整参数;

32、s70′:控制所述泵体以所述实时调整参数调整泵体转速,并在所述实时流量参数达到所述预设流量参数时,控制所述泵体以当前泵体转速运行第四预设时长;

33、s80′:获取所述泵体的出口处的实际流量参数;

34、s90′:比对所述实际流量参数与所述预设流量参数;

35、s100′:当所述实际流量参数等于所述预设流量参数时,控制所述泵体以当前泵体转速运行,当所述实际流量参数小于所述预设流量参数时,根据所述实际流量参数和所述预设流量参数,计算实际流量差值,并重复上述s60′~s80′的步骤。

36、本发明还提供一种氢燃料电池冷却系统,包括:

37、冷却系统,包括冷却循环流路、以及设于所述冷却循环流路上的散热器,所述散热器用于对所述冷却循环流路上的冷却液进行散热,所述冷却循环流路的冷却液用于流经氢燃料电池的换热器,以对氢燃料电池进行冷却,在所述散热器与氢燃料电池的换热器之间用以形成有并联设置的两个冷却支路;

38、制冷机,设于其中一个所述支路上;

39、检测装置,包括温度传感器,用于所述散热器输出端处的液温;以及,

40、控制装置,与所述检测装置、所述散热器以及所述制冷机电性连接。

41、可选地,所述冷却循环流路上形成有第一冷却支路和第二冷却支路,所述第一冷却支路用于流经氢燃料电池的主换热器,以对氢燃料电池的电堆或者中冷器进行冷却,所述第二冷却支路用于流经氢燃料电池的辅助换热器,以对氢燃料电池的电器设备进行冷却。

42、可选地,所述冷却系统还包括处于所述冷却循环流路上的储水箱和泵体,所述储水箱具有回液口、送液口、进液口以及出液口,所述回液口与所述散热器的输出端连通,所述送液口用于与换热器进液接口连通,所述出液口和所述进液口分别对应与所述制冷机的进口和出口连通,所述泵体用于设于所述送液口与换热器的进液接口之间;

43、所述检测装置还包括流量计,用于检测所述泵体出口处的冷却液流量;

44、所述控制装置与所述流量计以及所述泵体电性连接。

45、可选地,所述氢燃料电池冷却系统还包括膨胀水箱,所述膨胀水箱设于所述泵体的进口与所述散热器之间;和/或,

46、所述氢燃料电池冷却系统还包括第一截止阀,所述第一截止阀用于设于所述泵体的出口与换热器的进液接口之间;和/或,

47、所述氢燃料电池冷却系统还包括第二截止阀,所述第二截止阀用于设于所述散热器的输入端与换热器的出液接口之间。

48、可选地,所述控制装置包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的氢燃料电池冷却系统的控制程序,所述氢燃料电池冷却系统的控制程序被所述处理器执行时实现上述的氢燃料电池冷却系统的冷却控制方法的步骤。

49、本发明的技术方案中,所述冷却系统包括冷却循环流路、以及设于所述冷却循环流路上的散热器,所述冷却循环流路的冷却液用于流经氢燃料电池的换热器,以对氢燃料电池进行冷却,在所述散热器与氢燃料电池的换热器之间用以形成有并联设置的两个冷却支路,其中一个所述支路上设有制冷机;也就是说,通过设置具有所述散热器和所述制冷机的所述冷却系统,为不靠近水域的氢燃料电池系统实验室提供模拟提供船用冷源,使用便捷,从而不用将氢燃料电池系统实验室搬迁至水域附近;同时,所述氢燃料电池冷却系统的冷却控制方法包括:获取所述散热器的输出端处的初始液温以确定为当前环境温度;根据所述当前环境温度和预设冷却液温,计算初始温差参数;比对所述初始温差参数与目标温差参数,并根据比对结果,调整所述散热器和所述制冷机的控制策略;需要说明的是,通过所述散热器来散热,降低冷却液温度,并且控制所述散热器以不同的功率运行,可以使得所述散热器的风机具有不同的转速,从而来调节散热器的散热量,以满足不同功率工况下的散热需求;由于所述散热器只能将冷却液的温度降低至接近环境温度,因此,当冷却液的预设温度过于接近环境温度时,例如,当前环境温度为36℃,氢燃料电池内的温度为80℃,当预设将流经氢燃料电池后的冷却液降温至50℃时,可以单独使用所述散热器,以将流经氢燃料电池后的冷却液的温度降至50℃;但是,当预设将流经氢燃料电池后的冷却液降温至40℃时,由于冷却液的预设液温太接近环境温度,因此无法使用所述散热器进行降温,此时可以使用所述散热器和所述制冷机同时对流经氢燃料电池后的冷却液进行降温操作,以满足预设温度的要求;同时,在所述氢燃料电池冷却系统中,如果单靠所述制冷机来降低冷却液的温度,则需要制冷功率较大的制冷机才能满足需求,会产生较高成本;因此,同时设置所述散热器和所述制冷机,不仅能够为不靠近水域的氢燃料电池系统实验室提供模拟提供船用冷源;而且通过调整所述散热器和所述制冷机的工作状态,在保证冷却液温度达标的情况下,使用较低制冷量的制冷机就可以满足将冷却液的预设温度的要求,如此,可降低成本。

- 还没有人留言评论。精彩留言会获得点赞!