一种电池片调整装置、调整方法及电池串生产设备与流程

本发明属于光伏组件生产,尤其涉及一种电池片调整装置、调整方法及电池串生产设备。

背景技术:

1、电池片经焊带焊接成串后经过一系列后道处理工艺,最终经层压形成电池组件。在此过程中,电池串内的各相邻电池片用焊带连接的位置处容易因层压工艺而产生隐裂、破损。为了解决这个问题,一般采用膜条塞入到焊带和电池片之间,以起到柔性支撑的作用。

2、传统的塞膜方式是将电池片一侧按压,另一侧顶起,使得电池片旋转一定的角度,以将焊带和电池片未焊接的部分分离,然后将膜条塞入到焊带和电池片的间隙内,再将电池片回位。但是这种方式在具体的生产过程中,电池片在按压和顶起的作用下,会增加破片风险。

技术实现思路

1、针对现有技术电池片塞膜工序中存在的上述技术缺陷,本发明第一方面提供一种电池片调整装置,以解决电池片采用一侧按压,另一侧顶起的旋转方式存在易破片的问题。

2、为达此目的,本发明采用以下技术方案:

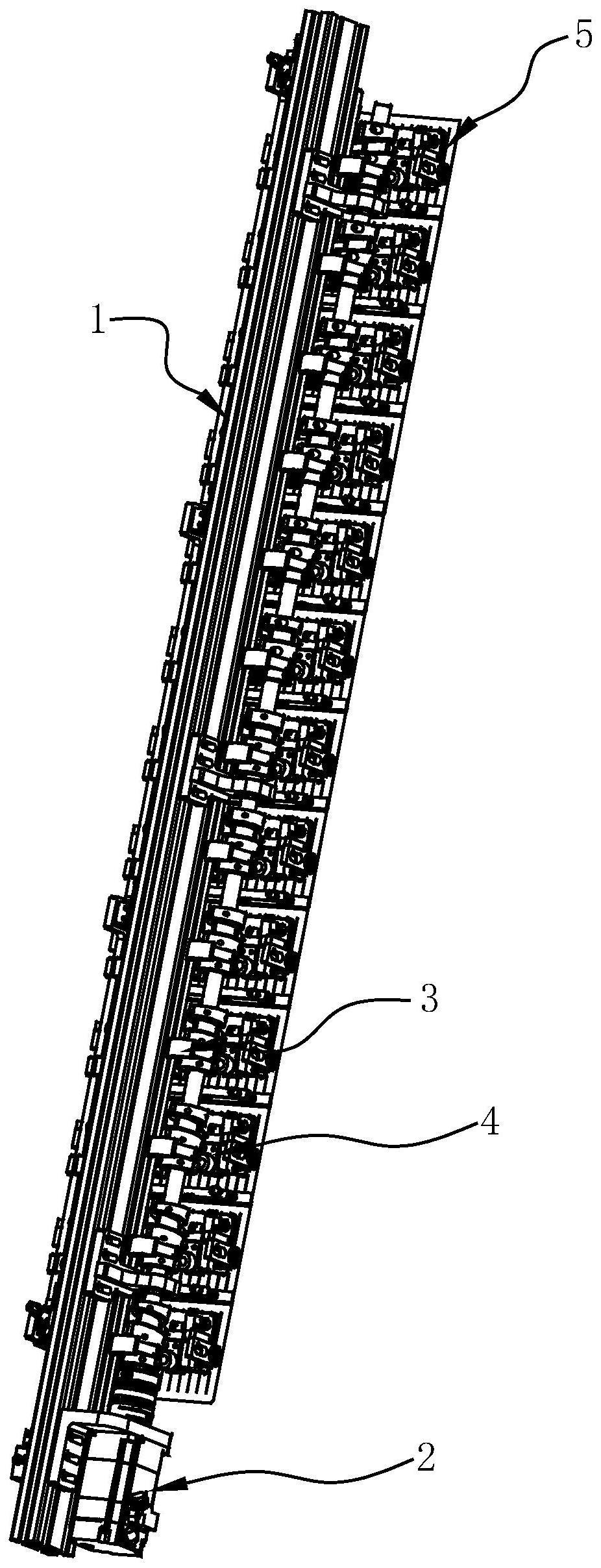

3、一种电池片调整装置,其中,电池片调整装置包括安装支架、驱动装置、传动装置和至少两个间隔设置于所述安装支架上的电池片翻转模组,驱动装置通过传动装置带动电池片翻转模组动作,以实现电池片翻转模组上携带的电池片翻转预定的角度。

4、通过设置至少两个电池片翻转模组,驱动装置驱动电池片翻转模组翻转,以带动电池片翻转模组上携带的电池片翻转预定的角度,实现了电池片翻转操作时,电池片不直接受按压或顶起的力,进而大大降低了电池片的破片风险,提高了电池串的合格率。

5、在一些实施例中,电池片翻转模组包括安装座和翻转板;安装座安装在安装支架上,翻转板可转动的安装在安装座上,传动装置包括传动轴和第一子传动装置,驱动装置与传动轴连接,第一子传动装置安装在传动轴上,传动轴通过第一子传动装置带动翻转板转动,翻转板用于拾取电池片。

6、通过在安装座上能转动地设置翻转板,驱动装置通过传动轴和第一子传动装置带动翻转板转动,实现了将翻转板携带的电池片翻转预定的角度,提供了一种结构简单、运行稳定可靠的电池片翻转模组和传动装置。

7、在一些实施例中,翻转板上设置有滚珠,第一子传动装置用于抵靠滚珠,以带动翻转板转动。

8、通过第一子传动装置和滚珠的配合来实现翻转板转动,同时在第一子传动装置抵靠滚珠时,能够使翻转板在安装支架的长度方向和宽度方向上移动,以保证翻转板在翻转电池片的自适应性。

9、在一些实施例中,第一子传动装置抵靠滚珠的面为凸弧形。

10、通过将第一子传动装置抵靠滚珠的面设置为凸弧形,能使第一子传动装置抵靠滚珠时为点接触,进而保证翻转板在翻转和移动时顺畅。

11、在一些实施例中,电池片翻转模组还包括复位装置,复位装置的第一端连接在安装座上,复位装置的第二端连接在翻转板上。

12、通过设置复位装置,在电池片翻转预定的角度进行塞膜后,通过复位装置将翻转板复位,以使膜条定位于电池片和焊带之间。

13、在一些实施例中,传动装置还包括安装在传动轴上的第二子传动装置,安装座通过滑动装置安装在安装支架上,驱动装置通过第二子传动装置带动安装座沿安装支架的长度方向移动。

14、通过第二子传动装置带动安装座沿安装支架的长度方向移动,以使电池片翻转同时带动相邻的两个电池片翻转模组相互靠近,使得相邻两块电池片的间距变小,以减少或抵消在电池片翻转过程中对焊带的拉扯;同时第二子传动装置和第一子传动装置均通过传动轴驱动,共用一个驱动装置,简化了整体结构,降低了成本。

15、在一些实施例中,第二子传动装置包括螺纹槽组件和滚轮,螺纹槽组件设置在传动轴上,滚轮安装在安装座上,滚轮被配置为在螺纹槽组件内滚动,驱动装置通过驱动螺纹槽组件转动以带动安装座沿安装支架的长度方向移动。

16、通过螺纹槽组件和滚轮的配合,能够实现驱动装置通过传动轴带动安装座沿安装支架的长度方向移动,提供了一种结构简单、运行稳定可靠的第二子传动装置。

17、在一些实施例中,电池片翻转模组设置为至少三个,每个电池片翻转模组的螺纹槽组件均不相同,传动轴转动相同的角度,靠近传动轴两端的螺纹槽组件带动翻转板沿安装支架长度方向移动的距离大于位于中间的螺纹槽组件带动翻转板沿安装支架长度方向移动的距离。

18、通过设置至少三个电池片翻转模组,每个电池片翻转模组的螺纹槽组件均不相同,使得传动轴转动相同角度时,位于两侧的电池片翻转模组能够向靠近位于中间的电池片翻转模组移动,且位于外侧的电池片翻转模组沿安装支架长度方向移动的距离大于位于中间的电池片翻转模组沿安装支架长度方向移动的距离。采用从两侧向中间靠拢的调整方式且外侧电池片翻转模组的调整距离大于中间电池片翻转模组的调整距离,能够快速和高效地减少或抵消在电池片翻转过程中对焊带的拉扯。

19、在一些实施例中,电池片调整装置还包括翻转驱动装置,翻转驱动装置被配置为至少驱动安装支架翻转180°,以带动所有电池片翻转180°。

20、通过设置翻转驱动装置,能够通过安装支架带动所有电池片翻转180°,以适应后续的工序要求,提供了一种兼具翻转功能的电池片调整装置。

21、在一些实施例中,安装支架上还设置有压紧部件,压紧部件被配置为将膜条压紧在电池串上。

22、通过设置压紧部件,能够将塞入插膜间隙内的膜条压紧在电池串上,以避免膜条发生移位,同时能够为后续对膜条加热固化提供支撑作用。

23、在一些实施例中,压紧部件包括压紧驱动件和多个压紧件,压紧驱动件的固定端安装于安装支架上,压紧驱动件的驱动端连接多个压紧件,压紧驱动件驱动多个压紧件抵靠于膜条上。

24、通过压紧驱动件驱动多个压紧件将膜条压紧在电池串上,提供了一种结构简单,易于实现的压紧部件。

25、在一些实施例中,多个压紧件与膜条的接触端设置有防粘部件或涂覆有防粘层。

26、通过在压紧件上设置防粘部件或防粘层,避免了膜条在加热软化后粘连在压紧件上,进而保证了膜条加热固化的质量。

27、一种电池片调整方法,包括以下步骤:

28、s1,拾取至少含有四块电池片的电池串;

29、s2,将各个电池片翻转一定的角度以形成插膜间隙,在各个电池片翻转的同时,使各个电池片向电池串中心移动,电池片的移动距离与所述电池片至电池串中心的距离成正相关。

30、通过上述电池片调整方法能够实现将各个电池片翻转一定的角度,以形成插膜间隙,同时在各个电池片翻转的同时,使各个电池片向电池串的中心移动,电池片的移动距离与电池片至电池串中心的距离成正相关,能够快速和高效地减少或抵消在电池片翻转过程中对焊带的拉扯。

31、一种电池片调整方法,通过上述的电池片调整装置进行调整,包括以下步骤:

32、s1,先通过至少三个电池片翻转模组对至少三块电池片进行支撑定位;

33、s2,所述电池片翻转模组带动对应的电池片翻转,将电池片掀起一定角度后形成插膜间隙,在所述电池片翻转的同时,所述驱动装置通过传动轴和第二子传动装置带动靠近所述传动轴两端的电池片翻转模组向位于中间的电池片翻转模组靠近,使得相邻两块电池片的间距变小,以减少或抵消在电池片翻转过程中对焊带的拉扯。

34、通过电池片翻转模组将电池片进行支撑定位,然后通过电池片翻转模组带动电池片翻转,以将电池片掀起一定角度后形成插膜间隙,在电池片翻转的同时,驱动装置通过传动轴和第二子传动装置使得相邻两块电池片的间距变小,以减少或或抵消在电池片翻转过程中对焊带的拉扯。

35、一种电池串生产设备,其包括电池串生产装置、膜带上料装置、膜带裁切装置、插膜装置、上述的电池片调整装置和膜条加热装置,其中,

36、电池串生产装置用于生产电池串,并将电池串输送到插膜工位,

37、膜带上料装置被配置为固定膜带料卷并带动膜带料卷旋转以实现放料,

38、膜带裁切装置被配置为对膜带上料装置释放出的膜带进行裁切,得到n个膜条,

39、电池片调整装置被配置为将处于插膜工位上电池串中的n个电池片的头部掀起一定角度,以使n个电池片的头部与焊接在头部的焊带张开形成插膜间隙,电池片调整装置还被配置为在将n个电池片的头部掀起一定角度的同时,带动相邻的两个电池片相互靠近,以减少或抵消在电池片掀起过程中对焊带的拉扯,

40、插膜装置被配置将膜带上料装置释放出的膜带牵引到膜带裁切工位,并将膜带裁切工位裁切得到的n个膜条分开预定间隔并拉伸,且移动至插膜工位将n个膜条插入至对应的插膜间隙内,

41、膜条加热装置被配置为对插入插膜间隙的膜条进行加热处理,以将膜条固定于电池片和焊带之间。

42、通过膜带上料装置、膜带裁切装置、插膜装置、电池片调整装置和膜条加热装置的配合,实现了将膜带自动裁切成n个膜条后,再将n个膜条自动插入至对应的插膜间隙内,最后再对插入插膜间隙的膜条进行加热。以在电池串焊接完成后实现对电池串自动插膜,自动化程度高,能大大提高电池串的生产效率。同时电池片调整装置在将电池片掀起时,能够带动相邻的两个电池片相互靠近,以减少或抵消在电池片掀起过程中对焊带的拉扯,保证了电池串的加工质量。

- 还没有人留言评论。精彩留言会获得点赞!