一种TOPCon电池正面减反射膜结构及其制备方法与流程

本发明涉及太阳能电池,尤其涉及一种topcon电池正面减反射膜结构及其制备方法。

背景技术:

1、topcon电池,即tunnel oxide passivated contact电池,是一种基于选择性载流子原理的隧穿氧化层钝化接触的太阳能电池,是目前量产的最有竞争力的电池种类之一,目前仍处于产业化应用开发阶段。其中管式等离子体增强化学气相沉淀(管式pecvd)技术因其在非晶硅层沉积和原位掺杂等关键步骤的实现方面效率更高,又兼具装备价格低、可靠性高、维护简易、占地面积小等优点,有望成为topcon太阳电池生产的一种重要的产业化技术路线。

2、管式pecvd技术制备topcon太阳电池的工艺流程包括清洗制绒→硼扩散→去除背面硼硅玻璃层及背面抛光→氧化硅→pecvd掺杂非晶硅层→高温退火→边缘多晶硅刻蚀→去除正面硼硅玻璃层→正面a1ox→正面减反射膜→背面sinx→丝网印刷及烧结。其中正面减反射膜是增加电池光利用效率的重要过程。

3、正面减反射膜的主要作用是增加入射光的吸收,以提高整体效率;同时,起到钝化作用,减少各种复合带来的电池效率损失。现有研究中多采用氮化硅膜作为减反射膜,氮化硅主要是场钝化,其在表面钝化方面的性能有待提高,在使用过程中,表面杂质会引起表面复合继而导致体积杂质的变化,进而加速电池的加速老化和失效。虽然有资料显示氧化钛、氟化镁、氧化硅、硫化锌等材料也可作为减反射膜的材料,但是兼顾钝化和减反射性能的正面减反射膜有待进一步开发。

技术实现思路

1、针对上述问题,本发明提供一种topcon电池正面减反射膜结构及其制备方法,通过结构优化,使topcon电池正面减反射膜兼顾了良好的钝化和减反射性能,进一步提高了电池的光电转换效率。

2、为达到上述发明目的,本发明采用了如下的技术方案:

3、一种topcon电池正面减反射膜结构,所述正面减反射膜包括依次沉积在氧化铝层表面上的氮化硅层、氮氧化硅层和氧化硅层;其中,所述氮化硅层由2个以上的氮化硅子层沉积而成,且各氮化硅子层的折射率自靠近所述氧化铝层的一侧向远离所述氧化铝层的方向依次递减。

4、相对于现有技术,本发明提供的topcon电池正面减反射膜结构,首先包括沉积在氧化铝上的氮化硅层,并且氮化硅层由2个以上的氮化硅子层沉积而成,且各氮化硅子层的折射率自靠近所述氧化铝层的一侧向远离所述氧化铝层的方向依次递减,使正面减反射膜对于入射光的减反射范围变宽,从而使更多不同波长的光可以入射进入电池片内部,以保证正面减反射膜的减反射效果,进而提高电池片光电转换效率;然后包括氮氧化硅层,以改善正面减反射膜的钝化效果,同时保障不同波长入射光可进入电池内部;最后包括氧化硅层,氧化硅主要是化学钝化,可对电池片表面进行有效钝化,抑制载流子在表面的复合,使正面减反射膜获得更优的钝化效果和阻挡性能。氧化硅和氮化硅配合使用,同时兼顾了场钝化和化学钝化,提高了钝化效果。氮化硅层、氮氧化硅层、氧化硅层的设计保证了正面减反射膜的减反射效果。

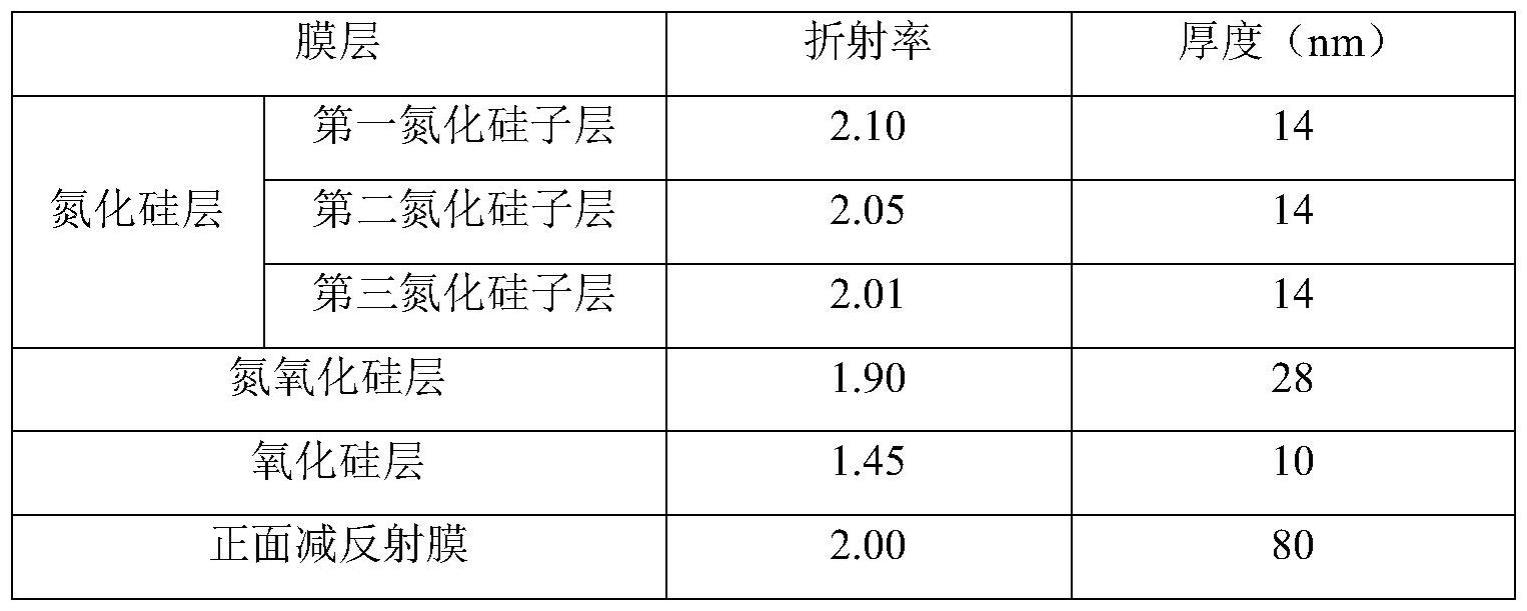

5、可选地,所述氮化硅层自靠近所述氧化铝层的一侧包括依次沉积的第一氮化硅子层、第二氮化硅子层和第三氮化硅子层。

6、进一步可选地,所述第一~第三氮化硅子层的折射率依次为2.08~2.12、2.03~2.07和2.0~2.02,各氮化硅子层的厚度均为11~17nm。

7、通过设计折射率依次减小的三层氮化硅膜并限定三层氮化硅膜的折射率,可进一步增加正面减反射膜对于入射光的减反射范围,使入射进入电池片内部的入射光增多,保证了正面减反射膜的减反射效果,进一步提高电池片光电转换效率。

8、可选地,所述氮氧化硅层包括依次沉积在所述氮化硅层上的第一氮氧化硅子层和第二氮氧化硅子层,其中第一氮氧化硅子层的折射率大于所述第二氮氧化硅子层且小于所述氮化硅层的折射率。通过设计两层折射率依次减小的两层氮氧化硅子层,进一步改善钝化效果的同时,更有利于不同波长入射光进入电池内部。

9、进一步可选地,所述第一、第二氮氧化硅子层的折射率分别为1.93~1.97和1.84~1.88,各氮氧化硅子层的厚度均为11~17nm。通过限定两层氮氧化硅子层的折射率,进一步改善正面减反射膜的钝化效果和减反射效果。

10、可选地,所述氧化硅层的折射率为1.40~1.50,厚度为8~12nm。

11、可选地,所述topcon电池正面减反射膜的折射率为1.98~2.02,厚度为75~85nm。

12、本发明还提供了一种topcon电池正面减反射膜的制备方法,包括在氧化铝层上依次沉积氮化硅层、氮氧化硅层和氧化硅层的步骤;

13、其中,氮化硅层的沉积步骤为:在430~480℃、真空的条件下,分三次沉积氮化硅层:

14、在一次沉积步骤中,通入氨气的流量为9000~11000sccm,通入甲硅烷的流量为2700~3000sccm,炉管内压力为1400~1700mtorr,通气反应时间为200~250s;

15、在二次沉积步骤中,通入氨气的流量为10500~12500sccm,通入甲硅烷的流量为1800~2200sccm,炉管内压力为1600~1800mtorr,通气反应时间为200~250s;

16、在三次沉积步骤中,通入氨气的流量为11500~13500sccm,通入甲硅烷的流量为1200~1600sccm,炉管内压力为1600~1800mtorr,通气反应时间为260~300s。

17、相对于现有技术,本发明通过在电池片的氧化铝层上依次沉积氮化硅层、氮氧化硅层和氧化硅层,在保证正面减反射膜的减反射效果的同时,提高了其钝化效果,使正面减反射膜兼顾了良好的钝化和减反射性能,电池光电转换效率进一步提高。通过限定氮化硅层沉积次数以及工艺参数,使氮化硅层包括三层具有不同折射率的氮化硅子层,并且保证了每层氮化硅膜的折射率和厚度,进一步提高了氮化硅层的减反射效果。

18、可选地,氮氧化硅层的沉积步骤为:在430~480℃、真空的条件下,分两次沉积氮氧化硅层:

19、在一次沉积步骤中,通入甲硅烷的流量为1100~1300sccm,通入氨气的流量为5000~5400sccm,通入一氧化二氮的流量为7200~7600sccm,炉管内压力为1000~2000mtorr,通气反应时间为130~150s;

20、在二次沉积步骤中,通入甲硅烷的流量为800~1000sccm,通入氨气的流量为3800~4200sccm,通入一氧化二氮的流量为8800~9000sccm,炉管内压力为1000~2000mtorr,通气反应时间为130~150s。

21、通过限定氮氧化硅层沉积次数以及工艺参数,使氮氧化硅层包括两层具有不同折射率的氮氧化硅膜,并且保证了每层氮氧化硅膜的折射率和厚度,进一步提高了氮氧化硅层的减反射效果和钝化效果。

22、可选地,氧化硅层的沉积步骤为:在430~480℃、真空的条件下,通入甲硅烷的流量为800~1000sccm,通入一氧化二氮的流量为10500~12500sccm,炉管内压力为1000~2000mtorr,通气反应时间为130~150s。通过限定氧化硅层工艺参数,保证了氧化硅层的折射率和厚度,进一步提高了氧化硅层的钝化效果。

- 还没有人留言评论。精彩留言会获得点赞!