反射面、反射面安装方法和紧缩场测试系统与流程

本发明涉及无线通信的,尤其是涉及一种反射面、反射面安装方法和紧缩场测试系统。

背景技术:

1、无线测试中,紧缩场测试系统一般包括:电波暗室、反射面、馈源天线和测试仪表等部件,反射面将馈源天线发射的球面波转换为平面波,在测试区域内对被测件(天线或无线终端)的无线性能进行测试。

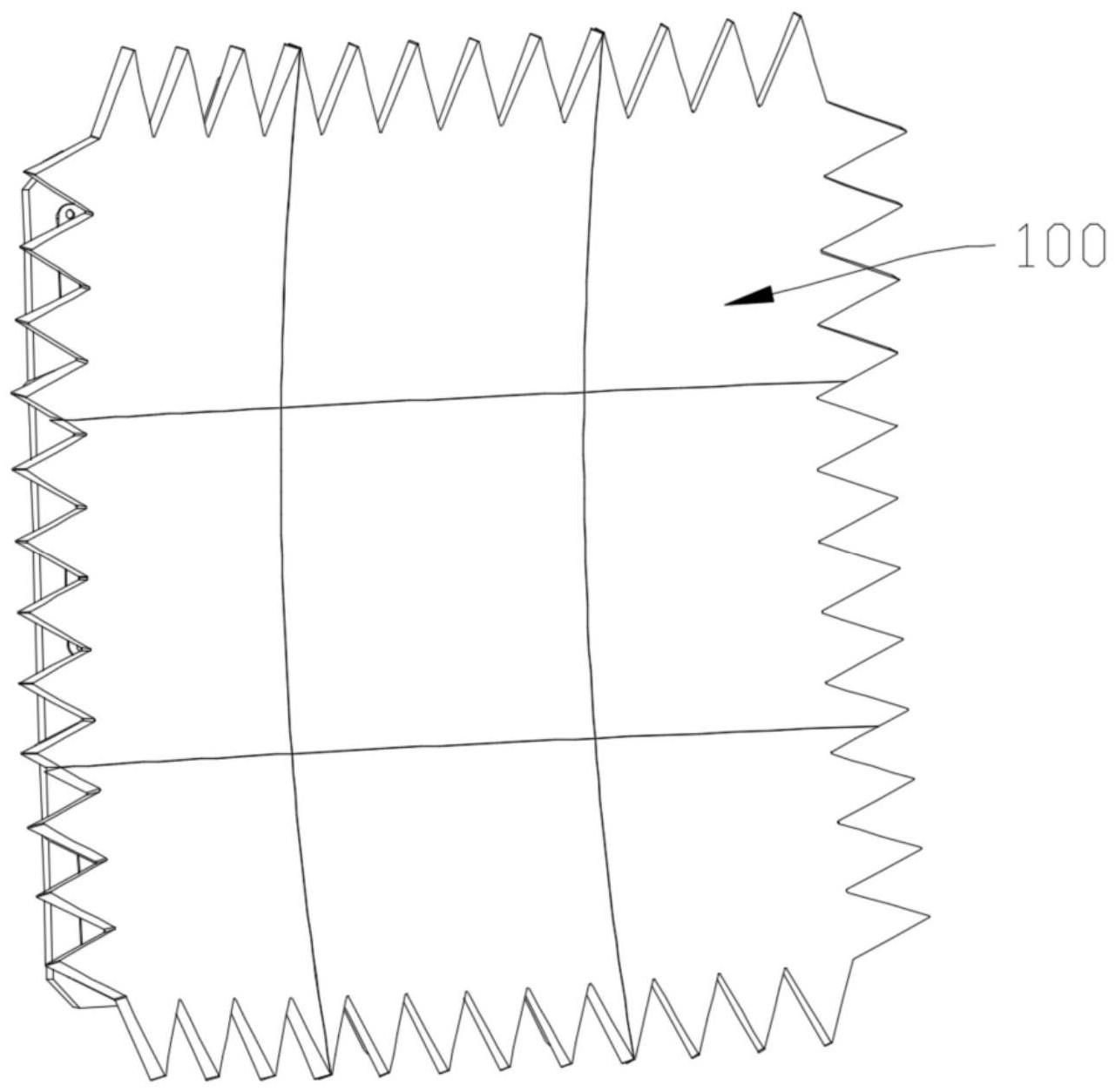

2、小型的紧缩场测试系统中,反射面的尺寸较小,这种反射面一般是一次加工成型,而对于性能要求较高或被测件尺寸较大的大型紧缩场测试系统而言,反射面的尺寸相应的较大,如果仍然采用一次加工成型,其加工成本和反射面尺寸呈指数型增长,因此,对于大型的反射面,一般采用拼接的方式实现。如图1所示,直接将每一小块反射面板拼接安装至支撑结构上,拼接安装时,需要使用激光跟踪仪调整每一小块反射面板的姿态,使各个反射面板的姿态调整到系统设计姿态,从而完成对反射面的调试和静区性能的验证。

3、而上述拼接式反射面的调试时间很长,调试过程复杂、费时费力。对于熟练的工程师,一个大型的拼接式反射面的调试时间可达1个月之久,严重影响施工进度;另外,对于尺寸较大的拼接式反射面,难以监测其使用过程中、搬运或长途运输后反射面变形的情况。拼接式反射面的大尺寸大重量的机械结构,长时间的使用过程中、搬运或长途运输后,会产生一定的变形,导致测试的精度降低,如果未监测反射面的变形情况,则无法进行相应的精度调整,也就无法修正测试精度,甚至,严重的变形可能导致安全问题。相关技术中,通常使用激光跟踪仪对大型拼接式反射面的结构变形进行检测,操作不便,且成本高。

4、综上,现有的拼接式反射面在拼接安装时存在调试时间长、调试过程复杂的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种反射面、反射面安装方法和紧缩场测试系统,以缓解现有的拼接式反射面在拼接安装时调试时间长、调试过程复杂的技术问题。

2、第一方面,本发明实施例提供了一种反射面,包括:多个拼接的反射面板,每个所述反射面板上设置有角度传感器和可调节安装结构;

3、所述角度传感器,用于检测与其对应的所述反射面板的当前相对姿态信息;

4、所述可调节安装结构,用于安装与其对应的所述反射面板,并在所述反射面板的当前相对姿态信息不符合参考相对姿态信息的条件时,对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息符合所述参考相对姿态信息的条件为止,其中,所述参考相对姿态信息为使用激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态时,所述角度传感器检测到的对应的所述反射面板的相对姿态信息。

5、进一步的,所述角度传感器安装于所述反射面板的不用于反射电磁波的面,且所述可调节安装结构安装于所述反射面板的不用于反射电磁波的面。

6、进一步的,所述角度传感器包括以下任一种:三轴加速度角度传感器和陀螺仪;

7、所述可调节安装结构包括以下任一种:多轴关节、万向关节。

8、进一步的,每个所述反射面板上安装的所述角度传感器的数量至少为两个。

9、进一步的,还包括:夹具;

10、所述可调节安装结构的另一端安装于所述夹具上。

11、进一步的,还包括:标准角度传感器;

12、所述标准角度传感器设置于紧缩场测试系统的水平面上,用于检测所述水平面的相对姿态信息;

13、所述可调节安装结构,还用于在所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值不符合参考差值的条件时,对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值符合所述参考差值的条件为止,其中,所述参考差值为使用所述激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态时,所述角度传感器检测到的对应的所述反射面板的相对姿态信息与所述标准角度传感器检测的当前水平面的相对姿态信息的差值,所述当前水平面为使用所述激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态时,所述标准角度传感器所处的水平面。

14、第二方面,本发明实施例还提供了一种反射面安装方法,应用于上述第一方面中所述的反射面,包括:

15、获取所述反射面中的角度传感器检测的与其对应的反射面板的当前相对姿态信息;

16、在所述反射面板的当前相对姿态信息不符合参考相对姿态信息的条件时,通过所述反射面中的可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息符合所述参考相对姿态信息的条件为止,其中,所述参考相对姿态信息为使用激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态时,所述角度传感器检测到的对应的所述反射面板的相对姿态信息。

17、进一步的,所述方法还包括:

18、获取所述反射面中的标准角度传感器检测的水平面的相对姿态信息;

19、在所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值不符合参考差值的条件时,通过所述反射面中的可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值符合所述参考差值的条件为止,其中,所述参考差值为使用所述激光跟踪仪将各个所述反射面板的姿态调整到所述系统设计姿态时,所述角度传感器检测到的对应的所述反射面板的相对姿态信息与所述标准角度传感器检测的当前水平面的相对姿态信息的差值,所述当前水平面为使用所述激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态时,所述标准角度传感器所处的水平面。

20、进一步的,使用激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态,包括:

21、将各个所述反射面板通过所述可调节安装结构拼接安装于所述反射面中的夹具上后,使用所述激光跟踪仪将各个所述反射面板的姿态调整到所述系统设计姿态。

22、进一步的,使用激光跟踪仪将各个所述反射面板的姿态调整到系统设计姿态,还包括:

23、依次将每个所述反射面板安装于预设的预安装夹具上,使用所述激光跟踪仪将当前所述反射面板的姿态调整到所述系统设计姿态。

24、进一步的,在通过所述反射面中的可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息符合所述参考相对姿态信息的条件为止之后,所述方法还包括:

25、获取所述角度传感器检测的与其对应的反射面板的当前相对姿态信息;

26、将所述反射面板的当前相对姿态信息与所述参考相对姿态信息进行对比;

27、若所述反射面板的当前相对姿态信息与所述参考相对姿态信息的差值大于预设阈值,则通过所述可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息与所述参考相对姿态信息的差值不大于所述预设阈值为止。

28、进一步的,在通过所述反射面中的可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值符合所述参考差值的条件为止之后,所述方法还包括:

29、获取所述角度传感器检测的与其对应的反射面板的当前相对姿态信息和所述标准角度传感器检测的水平面的相对姿态信息;

30、将所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值与所述参考差值进行对比;

31、若所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值与所述参考差值的差值大于预设阈值,则通过所述可调节安装结构对所述反射面板的姿态进行调整,直至通过所述角度传感器检测的所述反射面板的当前相对姿态信息与所述水平面的相对姿态信息的差值与所述参考差值的差值不大于所述预设阈值为止。

32、第二方面,本发明实施例还提供了一种紧缩场测试系统,包括:上述第一方面中任一项所述的反射面,还包括:馈源天线、电波暗室和测试仪表。

33、在本发明实施例中,提供了一种反射面,包括:多个拼接的反射面板,每个反射面板上设置有角度传感器和可调节安装结构;角度传感器,用于检测与其对应的反射面板的当前相对姿态信息;可调节安装结构,用于安装与其对应的反射面板,并在反射面板的当前相对姿态信息不符合参考相对姿态信息的条件时,对反射面板的姿态进行调整,直至通过角度传感器检测的反射面板的当前相对姿态信息符合参考相对姿态信息的条件为止,其中,参考相对姿态信息为使用激光跟踪仪将各个反射面板的姿态调整到系统设计姿态时,角度传感器检测到的对应的反射面板的相对姿态信息。通过上述描述可知,本发明的反射面中,只需要在角度传感器的辅助下,采用可调节安装结构将反射面板的当前相对姿态信息调整至符合参考相对姿态信息的条件即可,便能完成反射面的安装,无需再使用激光跟踪仪对每个反射面板的姿态进行调整,大大简化了反射面拼接安装时的调试过程,提高了拼接安装时的调试效率,缓解了现有的拼接式反射面在拼接安装时调试时间长、调试过程复杂的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!