本发明涉及半导体制造领域,尤其涉及一种沟槽型器件沉积碳膜的方法和沟槽型器件。

背景技术:

1、sic材料作为第三代半导体材料,具有许多优越的特性,如具有耐高温、耐高压和抗辐射,从而使sic器件与传统器件相比优势明显,一致被认为是最具潜力的半导体器件。

2、但是,sic材料的一些独特性质也为其工艺制造技术带来了新的要求。由于sic材料的杂质扩散系数较低,使得离子注入成为sic器件选区掺杂的最佳办法。但是注入sic材料内部的杂质离子基本处于晶格间隙位置,为了让这些杂质离子替位到晶格点位置上,需要对离子注入后的sic材料进行高温激活退火,退火温度对于n型杂质一般高于1400℃,p型为1600℃-1800℃。在这样高的退火温度下,sic中的硅会挥发再沉积,导致退火后的晶圆表面出现台阶簇,使得晶圆表面形貌变差,从而严重影响器件性能。为了解决这一问题,一般高温激活退火时,会在sic晶圆表面覆盖一层保护层,抑制硅的挥发和沉积。

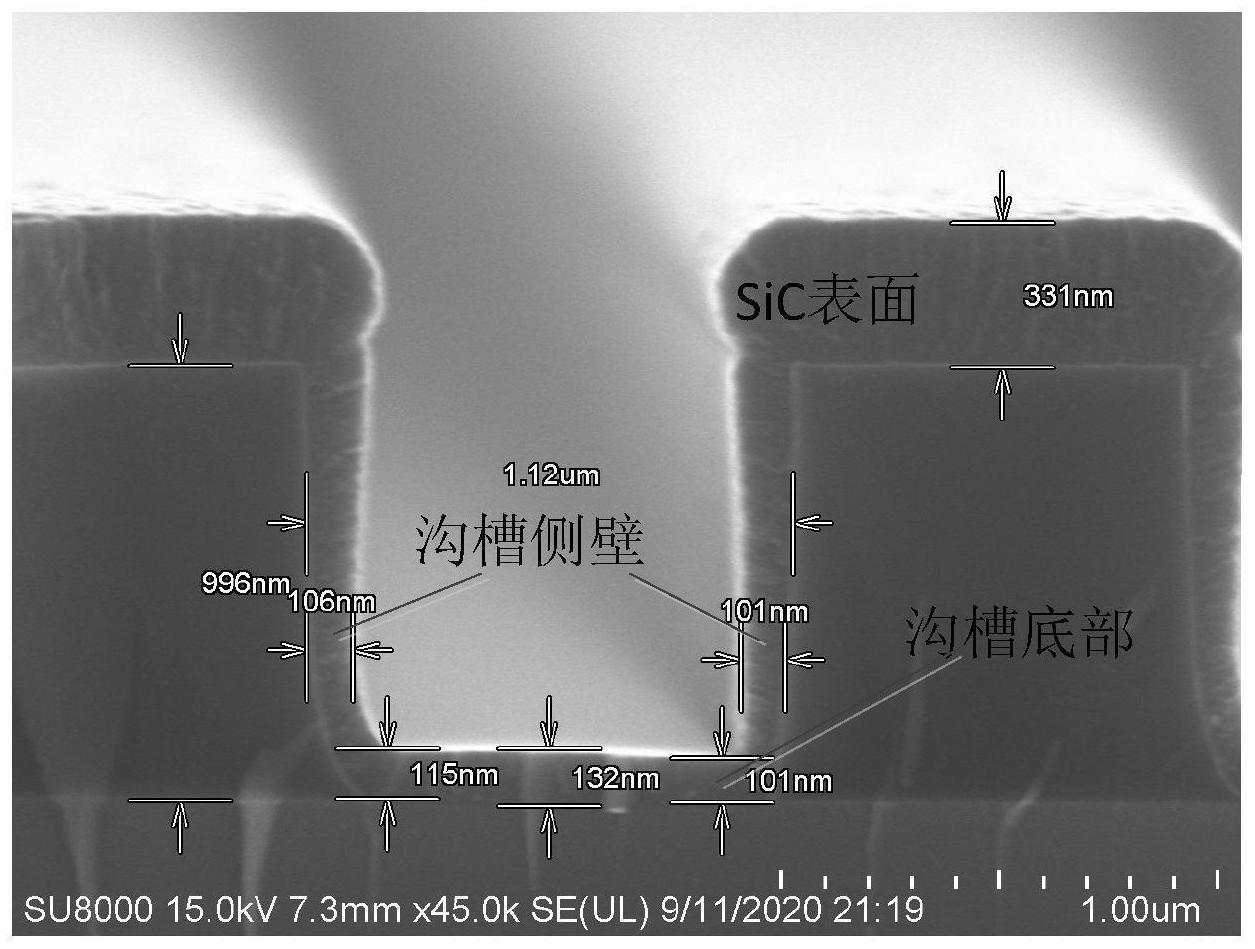

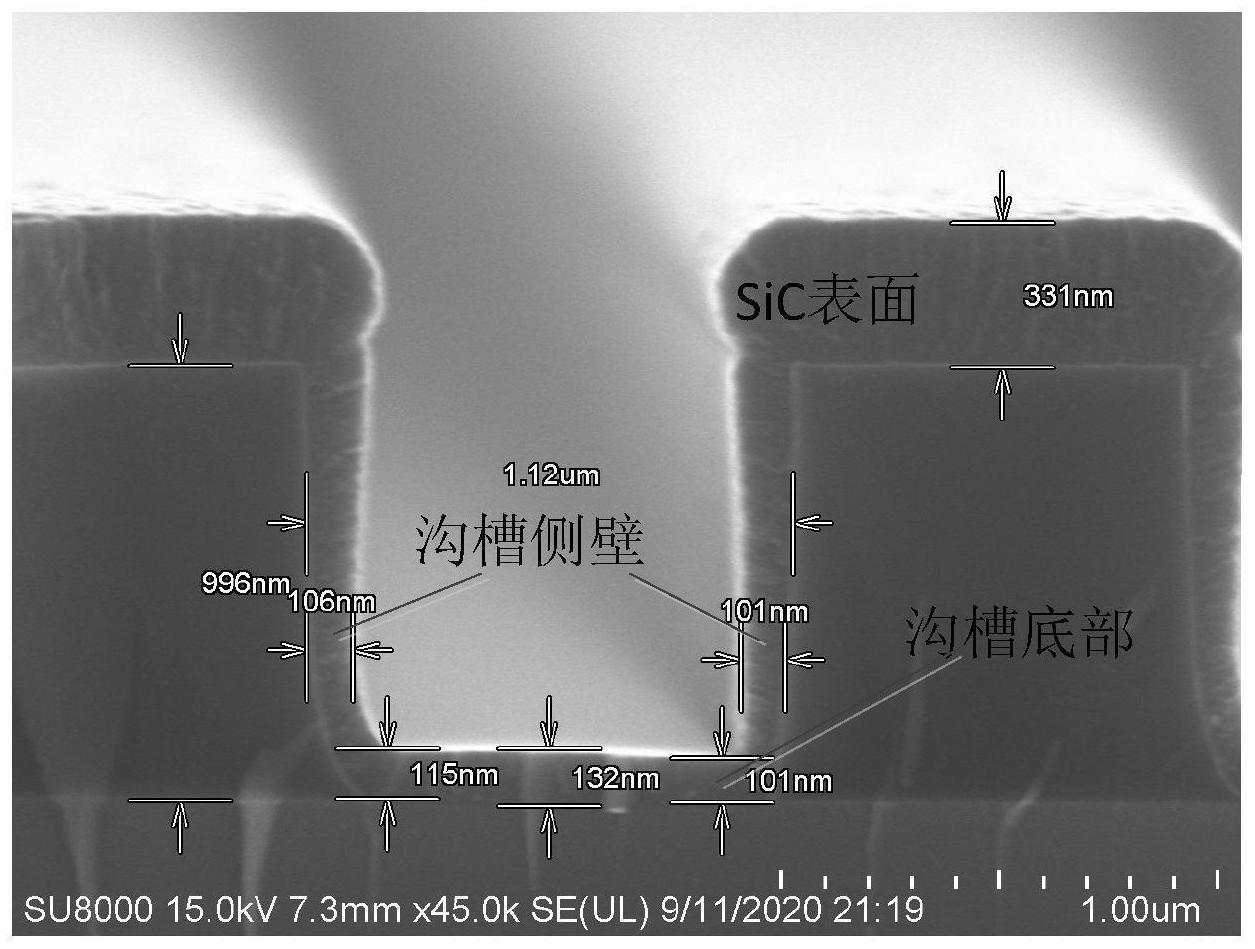

3、目前应用最为广泛的是碳保护膜,这是因为碳与sic不会在高温下发生反应;再者,碳保护膜具有一定硬度,能有效抑制sic中硅的析出;另外,高温激活退火之后,碳保护膜可通过氧化等方法有效去除,不会对器件性能造成影响。现有技术中采用pvd磁控溅射的碳膜对平面sic器件具有有效的保护,但是针对sic沟槽器件,由于pvd溅射碳膜对于沟槽的台阶覆盖率在30%左右,沟槽侧壁、底部与sic表面的碳膜厚度相差较大,保护能力存在较大差异(碳膜保护能力随厚度增加呈下降趋势),如图1所示。因此,如何确保sic沟槽器件的侧壁、底部与其表面具有相同碳保护能力已成为亟待解决的技术问题。

技术实现思路

1、本发明旨在提供一种沟槽型器件沉积碳膜的方法,通过对沟槽型器件进行两次碳膜沉积,使得沟槽型器件的沟槽侧壁、沟槽底部和表面沉积的碳膜厚度相同,从而具有相同的碳保护能力,确保了碳膜对沟槽型器件不同位置的保护能力一致性。

2、主要通过以下技术方案实现上述发明目的:

3、第一方面,一种沟槽型器件沉积碳膜的方法,所述沟槽型器件的晶圆包括表面、沟槽侧壁和沟槽底部,所述方法包括:

4、步骤1,在所述沟槽型器件的晶圆表面旋涂一光刻胶层,形成第一晶圆;

5、步骤2,将所述第一晶圆进行厚度为t1的第一次碳膜沉积,形成第二晶圆,则所述第二晶圆的表面沉积有光刻胶层和厚度为t1的第一碳膜层,所述第二晶圆的沟槽侧壁和沟槽底部分别沉积有厚度为t1*c的第二碳膜层和第三碳膜层,其中,c为所述沟槽型器件的台阶覆盖率;

6、步骤3,去除所述第二晶圆的表面沉积的光刻胶层和所述第一碳膜层,形成第三晶圆,则所述第三晶圆只在沟槽侧壁和沟槽底部分别沉积有厚度为t1*c的第二碳膜层和第三碳膜层;

7、步骤4,将所述第三晶圆进行厚度为t2的第二次碳膜沉积,形成目标晶圆,则所述目标晶圆的表面沉积有厚度为t2的第四碳膜层,而所述目标晶圆的沟槽侧壁分别沉积有所述第二碳膜层和厚度为t2*c的第五碳膜层,所述目标晶圆的沟槽底部分别沉积有所述第三碳膜层和厚度为t2*c的第六碳膜层;

8、其中,

9、则由上可知,所述目标晶圆的沟槽侧壁沉积的碳膜厚度为:

10、t1*c+t2*c···(2)

11、将式(1)代入式(2)中得到:

12、t1*c+t2*c=t2···(3)

13、即,所述目标晶圆的沟槽侧壁沉积的碳膜厚度为t2。

14、另外,根据式(1),所述目标晶圆的沟槽底部沉积的碳膜厚度也为:

15、t1*c+t2*c=t2;

16、即,所述目标晶圆的沟槽底部沉积的碳膜厚度也为t2。

17、因此,最终所述目标晶圆经过两次碳膜沉积,其表面、沟槽侧壁和沟槽底部沉积的碳膜厚度相同,具有相同的碳保护能力,保证了碳膜对沟槽型器件不同位置的保护能力一致性,且本发明的工艺过程简单,易于实现,成本低,有利于大规模推广应用。

18、优选的,在所述沟槽型器件的晶圆表面旋涂一光刻胶层,包括:在所述沟槽型器件的晶圆表面旋涂一层光刻负胶;利用曝光显影技术对所述光刻负胶进行处理,在所述沟槽型器件的晶圆表面上形成一层倒角光刻胶层;易于剥离去除。在所述沟槽型器件的晶圆表面旋涂一光刻胶层,有利于后续对第一次碳膜沉积在晶圆表面沉积的碳膜进行剥离去除,在预先旋涂一光刻胶层的基础上,对第二晶圆的表面沉积的光刻胶层和所述第一碳膜层进行剥离去除,只需采用lift-off工艺,利用lift-off溶液可将光刻胶层和所述第一碳膜层一起剥离去除,只剩下沟槽侧壁和沟槽底部的碳膜,易于实现,成本低;上述利用曝光显影技术对所述光刻负胶进行处理,在所述沟槽型器件的晶圆表面上形成一层倒角光刻胶层,更有利于剥离,去除效率更高。

19、优选的,同理,采用lift-off工艺剥离去除所述第二晶圆表面沉积的光刻胶层和碳膜层,易于实现,成本低,结合上述倒角光刻胶层只需利用lift-off溶液就可实现光刻胶层和第一碳膜层的剥离去除。

20、优选的,在所述第一次碳膜沉积之前,所述方法还包括:采用lift-off工艺剥离去掉所述第一晶圆的沟槽侧壁和沟槽底部内的光刻负胶。在所述沟槽型器件的晶圆表面旋涂光刻负胶的过程中,难免会在沟槽侧壁和沟槽底部涂有部分的光刻负胶,若此,在剥离去除光刻胶层和所述第一碳膜层时,会将第一次碳膜沉积在沟槽侧壁和沟槽底部所形成的碳膜也一并去除掉,因此,本发明实施例在第一次碳膜沉积之前,先采用lift-off工艺剥离去掉所述第一晶圆的沟槽侧壁和沟槽底部内的光刻负胶,将沟槽侧壁和沟槽底部先暴露出来,以便后续进行第一次碳膜沉积。

21、优选的,所述第一次碳膜沉积和所述第二次碳膜沉积均采用常温pvd碳膜溅射技术进行碳膜沉积。采用已成熟的pvd碳膜溅射技术实现碳膜的沉积,工艺简单,成本低,即可沉积晶圆表面、沟槽侧壁和沟槽底部具有相同厚度的碳膜,具有相同的碳保护能力,以确保碳膜对于沟槽型器件不同位置的保护能力的一致性。

22、第二方面,一种沟槽型器件,包括:

23、晶圆衬底、晶圆表面、利用刻蚀工艺在所述晶圆表面形成的沟槽侧壁和沟槽底部,以及,所述晶圆表面、所述沟槽侧壁和所述沟槽底部沉积的碳膜,所述碳膜是利用如第一方面所述的任一种沟槽型器件沉积碳膜的方法制备得到的;使得所述沟槽型器件的晶圆表面、沟槽侧壁和沟槽底部沉积的碳膜厚度相同,具有相同的碳保护能力,确保了碳膜对所述沟槽型器件不同位置的保护能力的一致性。

24、相较于现有技术的有益效果:利用两次碳膜沉积,第一次沉积厚度为t1,第二次沉积厚度为t2,两者的关系为在晶圆表面第一次沉积的碳膜被剥离去除,在表面只剩下第二次沉积的厚度t2,而在沟槽侧壁和底部没有被剥离去除,因此,分别沉积形成了两层碳膜,由于存在台阶覆盖率,其最终形成的厚度分别为t1*c和t2*c;综上所述,沟槽侧壁和底部最终沉积形成的碳膜总厚度为t2;因此,通过上述两次碳膜沉积,使得沟槽型器件的晶圆表面、沟槽侧壁和沟槽底部的碳膜厚度相同,具有相同的碳保护能力,确保了碳膜对沟槽型器件不同位置的碳保护能力的一致性。