基于电子束直写T型栅的GaAs器件结构及其制备方法和GaAs器件与流程

本发明属于半导体器件微纳加工领域,涉及一种基于电子束直写t型栅的gaas器件结构及其制备方法和gaas器件。

背景技术:

1、以t型栅为代表的镓源半导体器件因其制备精度高、侧壁缺陷少、较高载流子迁移率和较低电容率等特性,在高电子迁移率晶体管器件、光电探测器、激光发生器、红外探测器、高频微波器件等领域具备非常强的应用价值。

2、对于gaas基器件而言,由于gaas与ingaas之间存在一定的晶格常数差异,界面各膜层生长时带来的界面损伤、功函数不匹配,会导致界面层的晶格失配、位错密度较大,表面膜层质量不高,且ingaas层受到gaas层的一定的张应力,生长膜厚超过一定范围会产生表面缺陷或ga元素脱附,因此获得高载流子迁移率器件所需膜厚且各膜层功函数与衬底匹配好的gaas器件结构是十分必要的,同时存在极大的难度。对于t型栅结构的gaas器件结构而言,获得栅极线宽小、侧壁粗糙度低、栅极膜厚均匀性好的t型栅是获得高性能gaas基器件的关键。然而,现有gaas器件结构仍然存在t型栅线宽尺寸较大、工艺稳定性较差、侧壁颗粒多等缺陷,因而难以提高gaas器件的性能,不利于在高射频器件中广泛应用。另外,为了获得更小线宽尺寸的t型栅,光刻是一道必不可少的工艺,然而,传统光刻工艺所能实现的最小线宽约为1μm,不能满足高频器件的要求,通常对于高频器件而言,t型栅的栅脚尺寸一般在250nm以下;此外,不同于光学光刻,虽然电子束光刻机采用的电子束斑作为光源时能够使光学衍射效应降到最低,以获得更小尺寸的栅脚,但是现有电子束直写工艺中通常是采用较小的电子束电流(小于40pa),难以获得线宽尺寸更小的t型栅,与此同时,现有电子束直写工艺中所制备的t型栅仍然存在侧壁厚度均匀性差、表面粗糙度高且界面缺陷密度高等缺陷,结果是难以有效降低漏电损失,以及难以获得更大的载流子迁移率。因此,获得一种线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、缺陷密度低的gaas器件结构以及与之匹配的制备方法,对于降低gaas器件的电容、提高gaas器件的载流子迁移率和射频特性并实现gaas器件的高频属性具有十分重要的意义。

技术实现思路

1、本发明要解决的技术问题是,提供一种线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、缺陷密度低的基于电子束直写t型栅的gaas器件结构及其制备方法和gaas器件。

2、为解决上述技术问题,本发明采用以下技术方案。

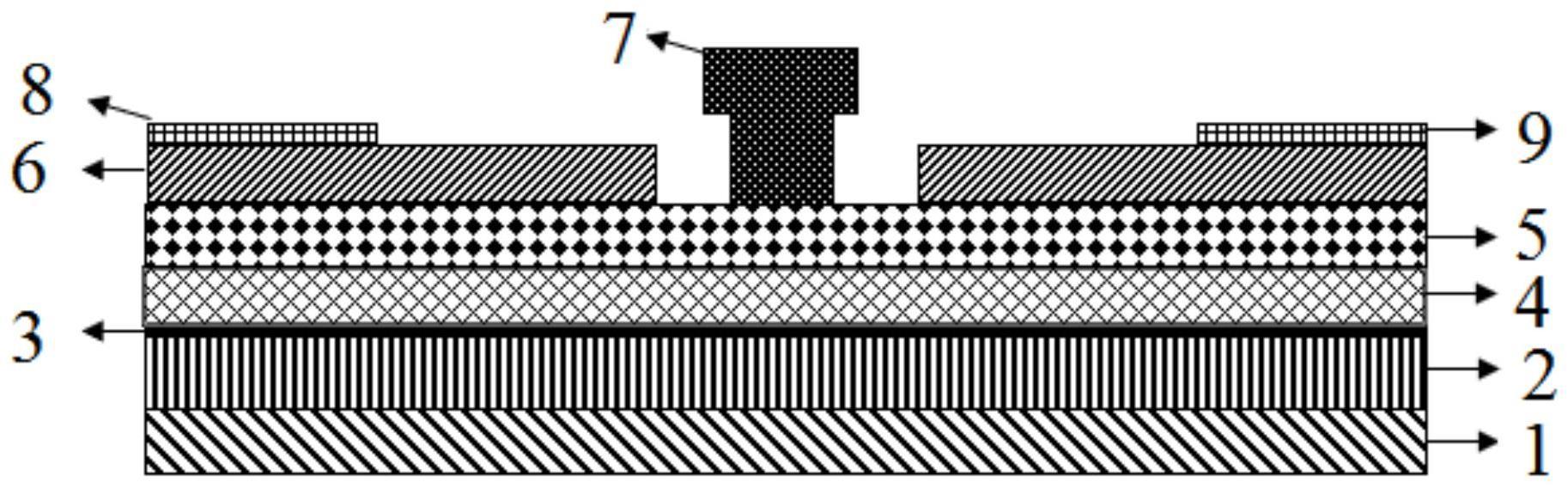

3、一种基于电子束直写t型栅的gaas器件结构,包括gaas衬底和t型栅极;所述gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层、n-algan电荷层及硅掺杂gaas帽层;所述硅掺杂gaas帽层中开有窗口,所述t型栅极通过窗口设于n-algan电荷层上。

4、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas衬底具有(111)晶向或(100)晶向;所述gaas衬底的直径为4英寸~8英寸。

5、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas缓冲层的厚度为400nm~650nm;所述gaas缓冲层的缺陷密度小于150/cm2;所述gaas缓冲层的表面粗糙度小于15nm。

6、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述algaas二维电子气层的厚度为5nm~8nm;所述algaas二维电子气层的缺陷密度小于100/cm2;所述algaas二维电子气层的表面粗糙度小于2nm。

7、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述algaas间隔层的厚度为6nm~10nm;所述algaas间隔层的表面粗糙度小于2nm。

8、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述n-algan电荷层的厚度为30nm~50nm;所述n-algan电荷层的载流子迁移率为6×1017/cm3~5×1018/cm3;所述n-algan电荷层的表面粗糙度小于4nm。

9、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述硅掺杂gaas帽层的厚度为45nm~70nm;所述硅掺杂gaas帽层的载流子迁移率为5×1016/cm3~9×1017/cm3;所述硅掺杂gaas帽层的表面粗糙度小于6nm。

10、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述t型栅极为ti/ni/au电极;所述ti/ni/au电极由下而上依次为钛层、镍层、金层;所述钛层的厚度为90nm~110nm;所述镍层的厚度为195nm~205nm;所述金层的厚度为0.9μm~1.2μm。

11、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas器件结构还包括源极和漏极;所述源极和漏极设于硅掺杂gaas帽层上;所述源极为alsicu,厚度为5μm;所述漏极为alsicu,厚度为5μm。

12、作为一个总的技术构思,本发明还提供了一种基于电子束直写t型栅的gaas器件结构,包括gaas衬底和t型栅极;所述gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层及硅掺杂gaas帽层;所述t型栅极设于硅掺杂gaas帽层上。

13、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas衬底具有(111)晶向或(100)晶向;所述gaas衬底的直径为4英寸~8英寸。

14、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas缓冲层的厚度为400nm~650nm;所述gaas缓冲层的缺陷密度小于150/cm2;所述gaas缓冲层的表面粗糙度小于15nm。

15、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述algaas二维电子气层的厚度为5nm~8nm;所述algaas二维电子气层的缺陷密度小于100/cm2;所述algaas二维电子气层的表面粗糙度小于2nm。

16、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述algaas间隔层的厚度为6nm~10nm;所述algaas间隔层的表面粗糙度小于2nm。

17、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述硅掺杂gaas帽层的厚度为45nm~70nm;所述硅掺杂gaas帽层的载流子迁移率为5×1016/cm3~9×1017/cm3;所述硅掺杂gaas帽层的表面粗糙度小于6nm。

18、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述t型栅极为ti/ni/au电极;所述ti/ni/au电极由下而上依次为钛层、镍层、金层;所述钛层的厚度为90nm~110nm;所述镍层的厚度为195nm~205nm;所述金层的厚度为0.9μm~1.2μm。

19、上述的基于电子束直写t型栅的gaas器件结构,进一步改进的,所述gaas器件结构还包括源极和漏极;所述源极和漏极设于硅掺杂gaas帽层上;所述源极为alsicu,厚度为5μm;所述漏极为alsicu,厚度为5μm。

20、作为一个总的技术构思,本发明还提供了一种基于电子束直写t型栅的gaas器件结构的制备方法,包括以下步骤:

21、s1、在gaas衬底生长gaas缓冲层;

22、s2、在gaas缓冲层上生长algaas二维电子气层;

23、s3、在algaas二维电子气层上生长algaas间隔层;

24、s4、在algaas间隔层上生长n-algan电荷层;

25、s5、在n-algan电荷层上生长硅掺杂gaas帽层;

26、s6、在硅掺杂gaas帽层上涂覆光刻胶;

27、s7、采用电子束曝光法对光刻胶进行直写,在n-algan电荷层上形成t型结构;

28、s8、在n-algan电荷层上的t型结构中制备t型栅极,完成对gaas器件结构的制备。上述的制备方法,进一步改进的,步骤s1中,采用分子束外延法或有机金属化学气相沉积法在gaas衬底生长gaas缓冲层;所述gaas缓冲层的制备过程为:将gaas衬底送入到真空反应腔中,升温至420℃~440℃,开启as束源炉挡板并保持挡板开启角度为47°~50°,升温至750℃~770℃,开启ga束源炉并保持挡板开启角度为57°~60°,保持30min~42min,得到gaas缓冲层;所述gaas衬底在使用之前还包括以下处理:在he气氛下对gaas衬底表面进行清洗,去除表面水气、杂质和颗粒。

29、上述的制备方法,进一步改进的,步骤s2中,采用分子束外延法在gaas缓冲层上生长algaas二维电子气层;所述algaas二维电子气层的制备过程为:将生长有gaas缓冲层的gaas衬底置于真空反应腔中,升温至600℃~620℃,开启as束源炉挡板并保持挡板开启角度为35°,升温至690℃~710℃,开启ga束源炉并保持挡板开启角度为30°~35°,开启al束源炉并保持挡板开启角度为25°~30°,保持3min~5min,得到algaas二维电子气层。

30、上述的制备方法,进一步改进的,步骤s3中,采用分子束外延法在algaas二维电子气层上生长algaas间隔层;所述algaas间隔层的制备过程为:将生长有algaas二维电子气层的gaas衬底置于真空反应腔中,升温至580℃~600℃,开启as束源炉挡板并保持挡板开启角度为30°,持续升温至670℃~690℃,开启ga束源炉并保持挡板开启角度为30°,开启al束源炉并保持挡板开启角度为25°,保持5min~8min,得到algaas间隔层。

31、上述的制备方法,进一步改进的,步骤s4中,采用分子束外延法在algaas间隔层上生长n-algan电荷层;所述n-algan电荷层的制备过程为:将生长有algaas间隔层的gaas衬底置于真空反应腔中,升温至580℃~600℃,开启n束源炉挡板并保持挡板开启角度为30°,升温至670℃~690℃,开启ga束源炉并保持挡板开启角度为30°,开启al束源炉并保持挡板开启角度为25°,保持7min~11min,得到n-algan电荷层。

32、上述的制备方法,进一步改进的,步骤s5中,采用分子束外延法在n-algan电荷层上生长硅掺杂gaas帽层;所述硅掺杂gaas帽层的制备过程为:将生长有n-algan电荷层的gaas衬底置于真空反应腔中,升温至420℃~440℃,开启as束源炉挡板并保持挡板开启角度为50°,升温至750℃~770℃,开启ga束源炉并保持挡板开启角度为60°,开启si束源炉并保持挡板开启角度为48°,保持9min~15min,得到硅掺杂gaas帽层。

33、上述的制备方法,进一步改进的,步骤s6中,采用旋涂匀胶法在硅掺杂gaas帽层上的开窗区域涂覆光刻胶;所述光刻胶的制备过程为:将生长有硅掺杂gaas帽层的gaas衬底置于匀胶机中,在转速为4000转/秒~6000转/秒下在硅掺杂gaas帽层上制备底层光刻胶,在转速为4000转/秒~5200转/秒下在底层光刻胶上制备上层光刻胶,在140℃~150℃下烘烤75s~90s;所述底层光刻胶的厚度为80nm~120nm;所述底层光刻胶为pmma或聚异戊二烯;所述上层光刻胶的厚度为0.95μm~1.08μm;所述上层光刻胶为pmma或聚异戊二烯。

34、上述的制备方法,进一步改进的,步骤s7中,所述直写的工艺参数为:电子束电流大小为80pa~140pa,加速电压为40kv~80kv,剂量为280uc/cm2~360uc/cm2。

35、上述的制备方法,进一步改进的,步骤s8中,采用电子束蒸镀法或电阻丝蒸镀法在n-algan电荷层上的t型结构中依次沉积钛层、镍层、金层;所述金属钛层的沉积工艺参数为:蒸镀速率为3.5a/s~4.2a/s,时间为4min~5min;所述金属镍层的沉积工艺参数为:蒸镀速率为2.5a/s~3.5a/s,时间为11min~13min;所述金属金层的沉积工艺参数为:蒸镀速率为7.5a/s~8.5a/s,时间为20min~24min;所述钛层的厚度为90nm~110nm;所述镍层的厚度为195nm~205nm;所述金层的厚度为0.9μm~1.2μm;所述金层的制备完成后,还包括以下处理:对沉积有金层的gaas衬底进行清洗,去除残留金属、包覆层,形成t型栅极。

36、上述的制备方法,进一步改进的,所述方法还包括以下步骤:在硅掺杂gaas帽层上制备漏极和源极。

37、上述的制备方法,进一步改进的,所述gaas器件结构包括gaas衬底和t型栅极;所述gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层、n-algan电荷层及硅掺杂gaas帽层;所述硅掺杂gaas帽层中开有窗口,所述t型栅极通过窗口设于n-algan电荷层上;

38、所述gaas衬底具有(111)晶向或(100)晶向;所述gaas衬底的直径为4英寸~8英寸;

39、所述gaas缓冲层的厚度为400nm~650nm;所述gaas缓冲层的缺陷密度小于150/cm2;所述gaas缓冲层的表面粗糙度小于15nm;

40、所述algaas二维电子气层的厚度为5nm~8nm;所述algaas二维电子气层的缺陷密度小于100/cm2;所述algaas二维电子气层的表面粗糙度小于2nm;

41、所述algaas间隔层的厚度为6nm~10nm;所述algaas间隔层的表面粗糙度小于2nm;

42、所述n-algan电荷层的厚度为30nm~50nm;所述n-algan电荷层的载流子迁移率为6×1017/cm3~5×1018/cm3;所述n-algan电荷层的表面粗糙度小于4nm;

43、所述硅掺杂gaas帽层的厚度为45nm~70nm;所述硅掺杂gaas帽层的载流子迁移率为5×1016/cm3~9×1017/cm3;所述硅掺杂gaas帽层的表面粗糙度小于6nm;

44、所述源极为alsicu,厚度为5μm;所述漏极为alsicu,厚度为5μm。

45、作为一个总的技术构思,本发明还提供了一种基于电子束直写t型栅的gaas器件结构的制备方法,包括以下步骤:

46、(1)在gaas衬底生长gaas缓冲层;

47、(2)在gaas缓冲层上生长algaas二维电子气层;

48、(3)在algaas二维电子气层上生长algaas间隔层;

49、(4)在algaas间隔层上生长硅掺杂gaas帽层;

50、(5)在硅掺杂gaas帽层上涂覆光刻胶;

51、(6)采用电子束曝光法对光刻胶进行直写,在硅掺杂gaas帽层上形成t型结构;

52、(7)在硅掺杂gaas帽层上的t型结构中制备t型栅极,完成对gaas器件结构的制备。

53、上述的制备方法,进一步改进的,步骤(1)中,采用分子束外延法或有机金属化学气相沉积法在gaas衬底生长gaas缓冲层;所述gaas缓冲层的制备过程为:将gaas衬底送入到真空反应腔中,升温至420℃~440℃,开启as束源炉挡板并保持挡板开启角度为47°~50°,升温至750℃~770℃,开启ga束源炉并保持挡板开启角度为57°~60°,保持30min~42min,得到gaas缓冲层;所述gaas衬底在使用之前还包括以下处理:在he气氛下对gaas衬底表面进行清洗,去除表面水气、杂质和颗粒。

54、上述的制备方法,进一步改进的,步骤(2)中,采用分子束外延法在gaas缓冲层上生长algaas二维电子气层;所述algaas二维电子气层的制备过程为:将生长有gaas缓冲层的gaas衬底置于真空反应腔中,升温至600℃~620℃,开启as束源炉挡板并保持挡板开启角度为35°,升温至690℃~710℃,开启ga束源炉并保持挡板开启角度为30°~35°,开启al束源炉并保持挡板开启角度为25°~30°,保持3min~5min,得到algaas二维电子气层。

55、上述的制备方法,进一步改进的,步骤(3)中,采用分子束外延法在algaas二维电子气层上生长algaas间隔层;所述algaas间隔层的制备过程为:将生长有algaas二维电子气层的gaas衬底置于真空反应腔中,升温至580℃~600℃,开启as束源炉挡板并保持挡板开启角度为30°,持续升温至670℃~690℃,开启ga束源炉并保持挡板开启角度为30°,开启al束源炉并保持挡板开启角度为25°,保持5min~8min,得到algaas间隔层。

56、上述的制备方法,进一步改进的,步骤(4)中,采用分子束外延法在algaas间隔层上生长硅掺杂gaas帽层;所述硅掺杂gaas帽层的制备过程为:将生长有algaas间隔层的gaas衬底置于真空反应腔中,升温至420℃~440℃,开启as束源炉挡板并保持挡板开启角度为50°,升温至750℃~770℃,开启ga束源炉并保持挡板开启角度为60°,保持9min~15min,得到硅掺杂gaas帽层。

57、上述的制备方法,进一步改进的,步骤(5)中,采用旋涂匀胶法在硅掺杂gaas帽层上涂覆光刻胶;所述光刻胶的制备过程为:将生长有硅掺杂gaas帽层的gaas衬底置于匀胶机中,在转速为4000转/秒~6000转/秒下在硅掺杂gaas帽层上制备底层光刻胶,在转速为4000转/秒~5200转/秒下在底层光刻胶上制备上层光刻胶,在140℃~150℃下烘烤75s~90s;所述底层光刻胶的厚度为80nm~120nm;所述底层光刻胶为pmma或聚异戊二烯;所述上层光刻胶的厚度为0.95μm~1.08μm;所述上层光刻胶为pmma或聚异戊二烯。

58、上述的制备方法,进一步改进的,步骤(6)中,所述直写的工艺参数为:电子束电流大小为80pa~140pa,加速电压为40kv~80kv,剂量为280uc/cm2~360uc/cm2。

59、上述的制备方法,进一步改进的,步骤(7)中,采用电子束蒸镀法或电阻丝蒸镀法在硅掺杂gaas帽层上的t型结构中依次沉积钛层、镍层、金层;所述金属钛层的沉积工艺参数为:蒸镀速率为3.5a/s~4.2a/s,时间为4min~5min;所述金属镍层的沉积工艺参数为:蒸镀速率为2.5a/s~3.5a/s,时间为11min~13min;所述金属金层的沉积工艺参数为:蒸镀速率为7.5a/s~8.5a/s,时间为20min~24min;所述钛层的厚度为90nm~110nm;所述镍层的厚度为195nm~230nm;所述金层的厚度为0.9μm~1.2μm;所述金层的制备完成后,还包括以下处理:对沉积有金层的gaas衬底进行清洗,去除残留金属、包覆层,形成t型栅极。

60、上述的制备方法,进一步改进的,所述方法还包括以下步骤:在硅掺杂gaas帽层上制备漏极和源极。

61、上述的制备方法,进一步改进的,所述gaas器件结构包括gaas衬底和t型栅极;所述gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层及硅掺杂gaas帽层;所述t型栅极设于硅掺杂gaas帽层上;

62、所述gaas衬底具有(111)晶向或(100)晶向;所述gaas衬底的直径为4英寸~8英寸;

63、所述gaas缓冲层的厚度为400nm~650nm;所述gaas缓冲层的缺陷密度小于150/cm2;所述gaas缓冲层的表面粗糙度小于15nm;

64、所述algaas二维电子气层的厚度为5nm~8nm;所述algaas二维电子气层的缺陷密度小于100/cm2;所述algaas二维电子气层的表面粗糙度小于2nm;

65、所述algaas间隔层的厚度为6nm~10nm;所述algaas间隔层的表面粗糙度小于2nm;

66、所述硅掺杂gaas帽层的厚度为45nm~70nm;所述硅掺杂gaas帽层的载流子迁移率为5×1016/cm3~9×1017/cm3;所述硅掺杂gaas帽层的表面粗糙度小于6nm;

67、所述源极为alsicu,厚度为5μm;所述漏极为alsicu,厚度为5μm。

68、作为一个总的技术构思,本发明还提供了一种gaas器件,所述gaas器件包括上述的gaas器件结构;所述gaas器件为t型栅光电探测器、沟槽t型栅高电子迁移率晶体管或t型栅激光发生器。

69、与现有技术相比,本发明的优点在于:

70、(1)针对gaas器件结构中存在的各膜层功函数与衬底匹配差等缺陷,本发明创造性的提出了一种基于电子束直写t型栅的gaas器件结构,包括gaas衬底和t型栅极,gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层、n-algan电荷层及硅掺杂gaas帽层,硅掺杂gaas帽层中开有窗口,且t型栅极通过窗口设于n-algan电荷层上。本发明中,在gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层、n-algan电荷层及硅掺杂gaas帽层,其中gaas缓冲层有高阻性的特点,可降低基底载流子浓度以减小缓冲层陷阱效应引起的漏极电流崩塌,algaas二维电子气层作为沟道可以提高电子浓度,提升直流效率,algaas间隔层用于隔离供应层与缓冲层,减小电荷层离子散射二维电子气层沟道的电荷迁移率和浓度的影响,n-algan电荷层也能提高二维电子气层电子浓度和改善直流特性,硅掺杂gaas帽层可以减小漏极电流崩塌,维持极化特性,同时也能减小栅极泄漏电流,增强击穿电压,与此同时,将t型栅极通过窗口设于n-algan电荷层上,带来的好处有:能够使t型栅极与n-algan电荷层、硅掺杂gaas帽层紧密复合在一起,从而减少t型栅极与n-algan电荷层、硅掺杂gaas帽层之间的界面缺陷,进而有利于减少器件栅极漏电的问题,并能起到栅极高效电荷导通的作用。本发明gaas器件结构中,各膜层功函数与衬底匹配好,因而将t型栅极通过窗口设于n-algan电荷层上,有利于降低电容、提高载流子迁移率和射频特性,能够有效实现gaas基器件的高频属性。

71、(2)针对gaas器件结构中存在的各膜层功函数与衬底匹配差等缺陷,本发明创造性的提出了一种基于电子束直写t型栅的gaas器件结构,包括gaas衬底和t型栅极,gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层及硅掺杂gaas帽层,t型栅极设于gaas帽层上。本发明中,在gaas衬底上由下至上依次生长有gaas缓冲层、algaas二维电子气层、algaas间隔层及硅掺杂gaas帽层,其中gaas缓冲层有高阻性的特点,可降低基底载流子浓度以减小缓冲层陷阱效应引起的漏极电流崩塌,algaas二维电子气层作为沟道可以提高电子浓度,提升直流效率,algaas间隔层用于隔离供应层与缓冲层,减小电荷层离子散射二维电子气层沟道的电荷迁移率和浓度的影响,硅掺杂gaas帽层可以减小漏极电流崩塌,维持极化特性,同时也能减小栅极泄漏电流,增强击穿电压,在此基础上,将t型栅极设于硅掺杂gaas帽层上,带来的好处有:能够使t型栅极与硅掺杂gaas帽层紧密复合在一起,从而减少t型栅极与硅掺杂gaas帽层之间的界面缺陷,进而有利于减少器件栅极漏电的问题,并能起到栅极高效电荷导通的作用。本发明gaas器件结构中,各膜层功函数与衬底匹配好,因而将t型栅极设于硅掺杂gaas帽层上,有利于降低电容、提高载流子迁移率和射频特性,能够有效实现gaas器件的高频属性。另外,本发明gaas器件结构更加简单,因而更有利于获得结构简单、性能优异的gaas基器件。

72、(3)针对gaas器件结构的制备方法难以获得线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、缺陷密度低的gaas器件结构等缺陷,本发明中创造性的提出了一种基于电子束直写t型栅的gaas器件结构的制备方法,先gaas衬底上由下而上依次生长gaas缓冲层、algaas二维电子气层、algaas间隔层、n-algan电荷层及硅掺杂gaas帽层,由此能够改善各膜层功函数与衬底匹配,在此基础上,采用电子束曝光法对硅掺杂gaas帽层上的光刻胶进行曝光,由此形成在n-algan电荷层的t型结构具有线宽尺寸小、表面粗糙度低等优点,进一步的,在n-algan电荷层上的t型结构中t型栅极,由此制备得到线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、界面缺陷少的gaas器件结构。另外,本发明制备方法具有工艺简单、易于操作、图形尺寸精确可控等优点,同时本发明制备方法传统平面si基器件工艺相兼容,因而可以有效利用现有产线完成生产,有利于进一步降低制备成本,更适合于推广应用。

73、(4)针对gaas器件结构的制备方法难以获得线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、缺陷密度低的gaas器件结构等缺陷,本发明中创造性的提出了一种基于电子束直写t型栅的gaas器件结构的制备方法,先gaas衬底上由下而上依次生长gaas缓冲层、algaas二维电子气层、algaas间隔层及硅掺杂gaas帽层,由此能够改善各膜层功函数与衬底匹配,在此基础上,采用电子束曝光法对硅掺杂gaas帽层上的光刻胶进行曝光,由此在硅掺杂gaas帽层上形成的t型结构具有线宽尺寸小、表面粗糙度低等优点,进一步的,在硅掺杂gaas帽层上的t型结构中t型栅极,由此制备得到线宽尺寸小、侧壁厚度均匀性好、表面粗糙度低、界面缺陷少的gaas器件结构。另外,本发明制备方法具有工艺简单、易于操作、图形尺寸精确可控等优点,同时本发明制备方法传统平面si基器件工艺相兼容,因而可以有效利用现有产线完成生产,有利于进一步降低制备成本,更适合于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!