一种可编程的磁控流体微显示器件及其制备方法

本发明涉及半导体材料显示制造,尤其涉及一种可编程的磁控流体微显示器件及其制备方法。

背景技术:

1、传统分立封装的led间距通常为1mm至40mm,无法被用作小间距显示屏中的直接发光元件,随着显示技术的不断发展,ar/vr等小型显示设备的市场急速扩大,进而对单颗像素的尺寸大小提出了更高的技术要求,当显示器件的像素尺寸小于100nm时,传统的led就不再适用。

2、基于第三代半导体材料氮化镓的micro-led(微型发光二极管)在材料特性上具有禁带宽、饱和电子迁移速率高、热导率大、介电常数小等优点,在发光性能上具有发光效率高、亮度高、功耗低、色域宽、响应速度快、使用寿命长、环境稳定性好等优势,但目前仍面临着不能成熟实现彩色化显示的挑战,其中,蓝光micro-led制备工艺较成熟,而绿光、红光micro-led成本高,工艺流程复杂,技术不完善,且尺寸较大,使得像素密度较低,发光峰值效率通常低于10%,使用蓝光micro-led激发光致发光量子点,就可以得到其他颜色。

3、传统的量子点色转换技术,一种是将量子点喷墨打印在微型led阵列或透明衬底上,另一种是将量子点与光刻胶按一定比例混合,并采用多种光刻方法来实现量子点的图案;然而,喷墨打印依赖于喷嘴,更适合尺寸较大的量子点,并且用这种方法很难控制量子点的边缘形态,光刻技术可以很好地控制量子点的大小和形态,然而,由于量子点需要与光刻和显影用的光刻胶等复合材料混合,大量量子点被浪费,而光刻胶对量子点的荧光效率有很大影响。

4、微流体技术所需量子点数目较少,可以有效节约成本;量子点在微小的尺度内流体流动非常稳定,可以实现定向调控,因而具有极高的显示潜力;此外,微流体通道尺寸比较小,可以有效节省面积,实现小型化和高度集成化。

技术实现思路

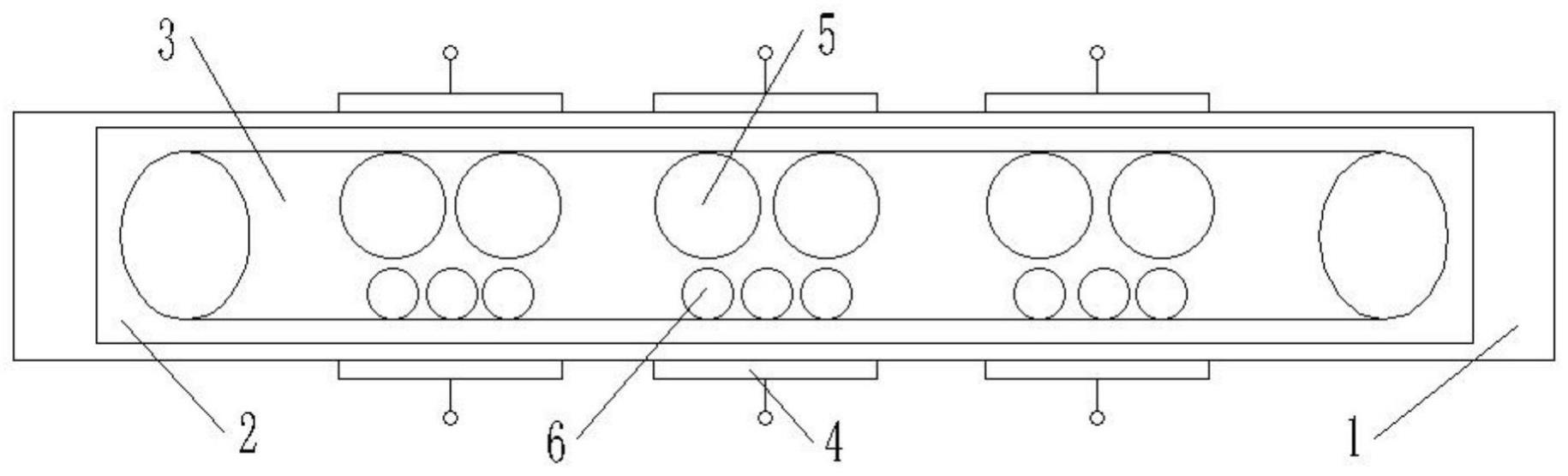

1、为了解决上述技术问题,本发明提供了一种基于micro-led和磁控流体技术结合的可编程的磁控流体微显示器件及其制备方法,包括电路板,所述电路板上设有蓝光microled,蓝光microled上堆垛连接有磁控发光单元,磁控发光单元开设有微流体通道,微流体通道内填充有基液,基液内装有若干个透光率低的磁性粒子和无磁性的光致发光量子点,所述磁性粒子和光致发光量子点均为纳米级粒子,微流体通道的前后两侧设有若干组匹配对应的电磁板,电磁板将微流体通道分割成与若干组电磁板一一对应的若干个微区域单元,且每一组电磁板均通过对应电磁板上设置的电极与外部电源连接用于改变对应微区域单元的磁场方向。

2、优选地,所述微流体通道内填充的基液通过注射方式注入,基液为可良好承载磁性粒子和光致发光量子点的高沸点有机溶剂。

3、优选地,若干组所述电磁板均分别与外部单独连接以独立控制对应微区域单元的磁场方向实现对应微区域单元的显色和不显色。

4、优选地,所述电路板与蓝光microled通过电极键合连接。

5、优选地,所述蓝光microled的尺寸为85-95微米,电磁板的大小均与蓝光microled一致,每一个电磁板均包括微型铁芯和若干匝线圈,若干匝线圈绕设于微型铁芯表面,且线圈与外部电源连接用于产生垂直于微流体通道内基液流向的均匀磁场。

6、优选地,所述磁性粒子和光致发光量子点的粒径均不大于100纳米。

7、本发明还提供了一种可编程的磁控流体微显示器件的制备方法,基于所述制备方法制备上述所述可编程的磁控流体微显示器件,包括以下步骤:

8、s1、制备开设有微流体通道的磁控发光单元;

9、s2、制备蓝光microled;

10、s3、将步骤s2中所制备的蓝光microled通过电极键合连接在电路板上,并在蓝光microled上堆垛步骤s1所制备的磁控发光单元,然后基于磁控流体通道内的微区域单元数量在磁控发光单元的前后两侧安装对应电磁板;

11、s4、将基液、磁性粒子和光致发光量子点注入微流体通道内,进而得到可编程的磁控流体微显示器件。

12、优选地,所述步骤s1具体包括:

13、s11、通过脱脂、抛光和酸洗水洗方法将玻璃基片的表面净化,在经过处理的玻璃基片表面均匀涂覆预设厚度且粘性好的光刻胶;

14、s12、设定微流体通道并通过激光直写技术将其转移到镀铬的玻璃板或塑料薄膜的掩模上;

15、s13、将掩模置于光刻胶的上方并紧密接触,在紫外光下曝光以使微流体通道形成区固化,非微流体通道形成区被不透明区域的掩膜进行保护;

16、s14、将其浸泡在显影剂中,并对没有暴露在紫外光下的树脂区域进行蚀刻,从而获得一个带有微流控结构的树脂阳模具;

17、s15、利用硅烷处理该树脂阳模具以利于后续脱模;

18、s16、将液态pdms与交联剂的混合物倒入该树脂阳模具,然后通过高温加热固化后从树脂阳模具上取下,获得具有微流体通道的pdms块;

19、s17、对具有微流体通道的pdms块的表面和载玻片进行等离子体处理以实现永久性键合,进而得到开设有微流体通道的磁控发光单元。

20、优选地,所述步骤s2具体包括:

21、s21、采用pecvd技术,在蓝宝石基氮化镓外延片上生长sio2牺牲层;

22、s22、采用fib技术,刻蚀形成贯穿sio2牺牲层、ito导电层、p型氮化镓层、量子阱有源层并深至n型氮化镓层的阵列式纳米柱;

23、s23、采用湿法腐蚀法,去除纳米柱周围的杂质粒子,并修复氮化镓及量子阱有源层侧壁的刻蚀损伤;

24、s24、采用溶液凝胶法旋涂sio2,确保填平纳米柱;

25、s25、采用icp技术,对sio2层进行扫薄,以露出纳米柱顶端的ito层,同时确保ito层未被完全刻蚀;

26、s26、采用电子束蒸发技术,在纳米柱顶端蒸镀ito导电层,并进行快速退火处理,形成与p型氮化镓的欧姆接触;

27、s27、制备n型氮化镓的电极接触窗口,在ito导电层旋涂光刻胶,并对其进行前烘,再利用紫外光刻技术在纳米柱附近区域进行曝光以形成图形,然后进行显影并后烘;接着采用ibe技术刻蚀ito导电层,以及采用icp技术刻蚀sio2层,直至露出n型氮化镓层,进而得到n型氮化镓的电极接触窗口;

28、s28、采用热蒸发技术蒸镀一层金属作为n型电极,并剥离去掉光刻胶以及光刻胶层上的金属,洗净并烘干样品;

29、s29、制备p型电极接触窗口,在ito导电层旋涂光刻胶后进行前烘,并利用紫外光刻技术在纳米柱附近区域进行曝光形成图形,然后进行显影并后烘;

30、s30、采用热蒸发技术蒸镀一层金属作为p型导电电极,并剥离去掉光刻胶以及光刻胶层上的金属,洗净并烘干样品,进而得到蓝光microled。

31、本发明还提供了一种可编程的磁控流体微显示器件的显示方法,基于上述所述可编程的磁控流体微显示器件或基于上述所制备的可编程的磁控流体微显示器件进行显示,所述显示方法具体为:首先,利用电路板控制蓝光microled发光,同时将设置在电磁板上的电极与外部电源连接,然后,基于所述可编程的磁控流体微显示器件的显示需求,对若干组电磁板的电流流向进行组合控制,进而控制若干组电磁板对应微区域单元的磁场方向,使得微区域单元内部的磁性粒子向一侧聚集不显色,光致发光量子点向另一侧聚集并使其发生色转换显色,从而通过对不同微区域单元的色彩编码实现了整个面板的图案化。

32、与现有技术比较,本发明所提供的一种可编程的磁控流体微显示器件及其制备方法,其利用电路板控制蓝光microled发光,同时,通过对若干组电磁板的电流流向进行组合控制,进而控制每一组电磁板对应微区域单元磁场方向,使得每一组电磁板对应微区域单元内部的磁性粒子向一侧聚集不显色,光致发光量子点向另一侧聚集并使其发生色转换显色,从而通过对不同微区域单元的色彩编码实现了整个面板的图案化;而且,由于光致发光量子点为纳米级粒子,进而,所述可编程的磁控流体微显示器件的显示手段具有很高的响应速度。

- 还没有人留言评论。精彩留言会获得点赞!