本技术属于密封,尤其涉及一种电池单体、电池及用电装置。

背景技术:

1、电池单体作为组成电池的最小单元,通常包括壳体和电极组件;外壳包括壳体和端盖,电极组件置于壳体内,壳体内充满电解液,电极组件与电解液发生电化学反应,从而实现电池单体的充放电;端盖密封盖设在壳体上,用于将电解液密封在壳体内。然而,在实际的使用过程中,电解液容易发生泄漏,从而影响电池单体的性能。

2、上述的陈述仅用于提供与本技术有关的背景技术信息,而不必然地构成现有技术。

技术实现思路

1、本技术实施例的目的在于:提供一种电池单体、电池及用电装置,包括但不限于解决电池单体的电解液容易泄露的技术问题。

2、本技术实施例采用的技术方案是:

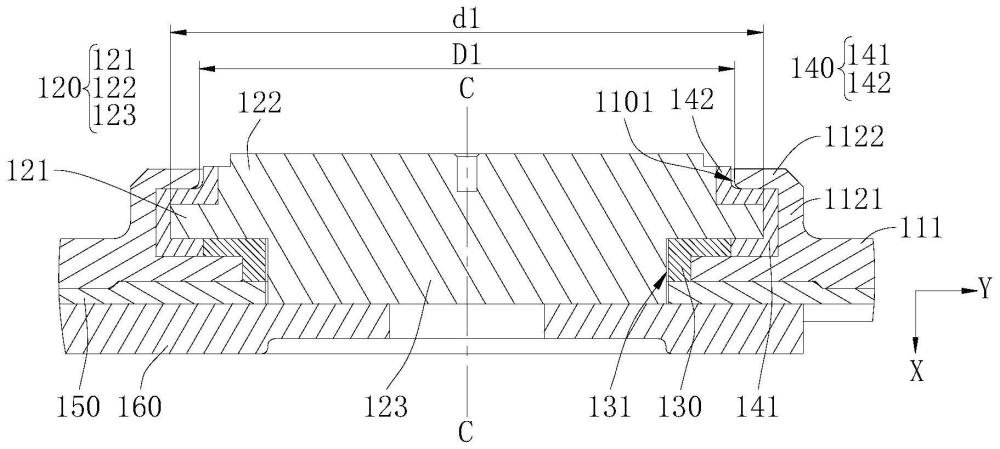

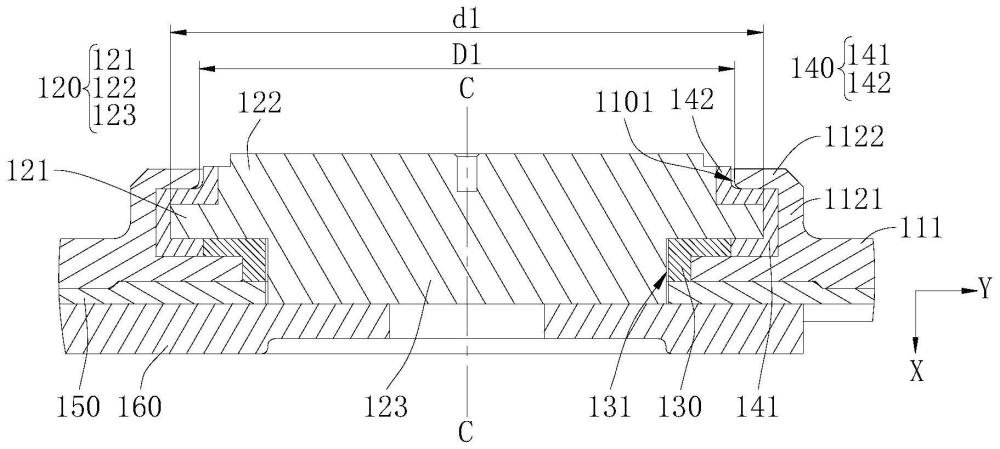

3、第一方面,提供了一种电池单体,包括电极组件、外壳、密封件、电极端子和第一绝缘件,外壳用于容纳电极组件,外壳的壁部包括本体和翻边,本体设有第一通孔,翻边环设于第一通孔的周围,本体和翻边为一体化结构;密封件至少部分环设于第一通孔的周围;电极端子与电极组件电连接,电极端子至少部分位于翻边围设的空间内,密封件至少部分夹持于电极端子和本体之间;第一绝缘件位于翻边和电极端子之间,以隔开翻边和电极端子;其中,翻边包括抵压部和第一连接部,第一连接部连接本体和抵压部,抵压部通过第一绝缘件抵压电极端子,以使电极端子和本体夹紧密封件,抵压部和电极端子沿本体的厚度方向的投影至少部分重叠。

4、本技术实施例的电池单体,翻边的抵压部通过第一绝缘件抵压电极端子,从而使得电极端子和本体夹紧密封件,以实现电极端子处的密封;同时,抵压部和电极端子沿本体的厚度方向的投影至少部分重叠,即电极端子至少部分位于本体和抵压部之间,这样抵压部可通过第一绝缘件直接挤压该部分,提高电极端子压紧密封件的压紧效果,减少因电极端子受到外部拉扯作用力而导致抵压部外翻的风险,密封件也能够稳定可靠地密封电极端子与本体之间,减少外壳内的电解液从电极端子与本体之间泄露的风险,有利于提升电池单体的性能。

5、在一个实施例中,抵压部沿翻边的周向延伸并形成环形结构。

6、本技术实施例的电池单体,抵压部沿翻边的周向延伸分布并围设形成环形结构,这样设计,能够增加的抵压部外翻难度,减少漏液风险。

7、在一个实施例中,抵压部围合形成第二通孔,电极端子包括凸缘部和第一连接段,第一连接段穿设于第二通孔,凸缘部环设于第一连接段的外周壁,凸缘部位于翻边围设的空间内,第一绝缘件至少部分位于凸缘部和抵压部之间,密封件至少部分位于第一连接段和本体之间。

8、本技术实施例的电池单体,抵压部能够挤压凸缘部,使得抵压电极端子的整个周缘上均能够得到挤压,这样抵压部能够更为稳定可靠地压紧密封件,减少漏液风险。这样使得电极端子的周缘上。

9、在一个实施例中,电极端子还包括第二连接段,第二连接段的一端与第一连接段背向抵压部的端部连接;密封件围合形成第三通孔,第二连接段穿设于第三通孔。

10、本技术实施例的电池单体,第二连接段穿设于第三通孔内,可方便电极组件与第二连接段电性连接,以实现电池单体的电能输入和输出。

11、在一个实施例中,第二通孔的孔径为d1,凸缘部的外径为d1,其中,和/或,

12、本技术实施例的电池单体,使得抵压部通过第一绝缘件直接抵压电极端子的部分具有一定的抵压面积,抵压部能够稳定地压紧电极端子,减少漏液风险;使得第二通孔的孔径合适,第一连接段的截面面积合适,使得电极端子具有良好的过流能力。

13、在一个实施例中,第二通孔的孔径为d1,凸缘部的外径为d1,其中,d1-d1≥0.8mm;和/或,d1-d1≤3mm。

14、本技术实施例的电池单体,d1-d1≥0.8mm,使得抵压部朝向第一连接段延伸的长度长,抵压部外翻风险小,密封可靠性好,泄露风险小;d1-d1≤3mm,抵压部朝向第一连接段延伸的长度合适,翻边的制作和弯折较为简单,方便加工制作。

15、在一个实施例中,第二通孔的孔径为d1,第一连接段的外径为d2,其中,d1-d2≥0.5mm,和/或,d1-d2≤2.5mm。

16、本技术实施例的电池单体,d1-d2≥0.5mm,使得第二通孔的内壁与第一连接段的外周壁之间具有一定的间距,该间距能够容纳一定厚度的第一绝缘件的部分,以减少第一连接段的爬电风险;d1-d2≤2.5mm,使得第一连接段122的外径能够设置的足够大,使得电极端子120具有良好的过流能力。

17、在一个实施例中,第一连接部环设于第一绝缘件的周围并围合有第四通孔,第四通孔的孔径为d2,凸缘部的外径为d1,其中,d2-d1≥0.5mm,和/或,d2-d1≤2.5mm。

18、本技术实施例的电池单体,d2-d1≥0.5mm,第四通孔的内壁与凸缘部的外周壁之间具有一定的间距,第一绝缘件位于该间距内的部分具有一定的厚度,可减少金属毛刺等异物击穿该部分而发生短路的风险;d2-d1≤2.5mm,使得抵压部外翻的力臂不至于过大,抵压部外翻风险小,电解液泄露风险小。

19、在一实施例中,第一绝缘件包括相连的第一绝缘部和第二绝缘部,第一绝缘部包覆于凸缘部;第二绝缘部位于第二通孔的内壁和第一连接段的外周壁之间,抵压部抵压在第一绝缘部背向本体的表面。

20、本技术实施例的电池单体,第一绝缘部可将凸缘部与翻边绝缘隔开,第二绝缘部可将第一连接段和抵压部隔开,如此便实现翻边与电极端子的隔开绝缘。

21、在一实施例中,第二绝缘部凸伸出抵压部背向本体的表面;或者,第二绝缘部背向本体的表面与抵压部背向本体的表面平齐。

22、本技术实施例的电池单体,可减少爬电风险。

23、在一实施例中,抵压部与密封件沿本体的厚度方向上的投影至少部分重叠。

24、本技术实施例的电池单体,密封件至少部分位于本体和抵压部之间,这样抵压部可通过第一绝缘件和电极端子直接压紧密封件位于本体和抵压部之间的部分,可提高密封件的压紧效果,减少漏液风险。

25、在一实施例中,抵压部通过将翻边的一部分朝向第一通孔的轴线弯折形成。

26、本技术实施例的电池单体,翻边的一部分弯折形成抵压部,抵压部加工制作简单。

27、在一实施例中,抵压部的布氏硬度范围为10hbw~100hbw。

28、本技术实施例的电池单体,将抵压部的布氏硬度范围限制在上述范围内,使得抵压部具有足够的硬度压紧电极端子,也可使得翻边能够弯折形成该抵压部。

29、在一实施例中,抵压部的材料包括铝合金。

30、本技术实施例的电池单体,抵压部采用铝合金制作而成,一方面,铝合金易于获取且价格便宜,有利于降低外壳的制作成本;另一方面,铝合金还具有合适的硬度,以满足抵压部的弯折成型和压紧需求。

31、在一实施例中,第一连接部的厚度大于或等于0.8mm;和/或,第一连接部的厚度小于或等于1.5mm。

32、本技术实施例的电池单体,第一连接部的厚度大于或等于0.8mm,第一连接部具有良好的结构强度,能够稳定支撑抵压部,从而减少抵压部外翻的风险。第一连接部1121的厚度h1小于或等于1.5mm,使得第一连接部1121的厚度不至于设计的过大,可减少材料堆积,减少体积,提高体积利用率。

33、在一实施例中,抵压部的厚度大于或等于0.8mm;和/或,抵压部的厚度小于或等于1.5mm。

34、本技术实施例的电池单体,抵压部的厚度大于或等于0.8mm,抵压部具有一定的厚度,抵压部难以变形,使得抵压部压紧在电极端子上,抵压部抵抗外翻的能力好,减少电解液风险;抵压部的厚度h2小于或等于1.5mm,使得抵压部的厚度不至于设置的过大,对电极端子等其他部件的尺寸影响较小,有利于减少电池单体的体积,有利于提高电池的能量密度。

35、在一实施例中,翻边还包括第二连接部,第二连接部连接第一连接部和抵压部,第二连接部背向电极端子的表面构造有倒斜角面。

36、本技术实施例的电池单体,倒斜角面的设置,有利于翻边的弯折加工,且加工过程中,工具受到反向作用力也更好控制,翻边弯折加工简单快捷。

37、在一实施例中,倒斜角面与翻边的轴线之间的夹角范围为30°~60°。

38、本技术实施例的电池单体,倒斜角面与翻边的轴线之间的夹角α设置在上述的范围内,第二连接部的结构强度好,抵压部不易外翻。

39、在一实施例中,倒斜角面在第一连接部的厚度方向上的尺寸与第一连接部的厚度的比值大于或等于0.3;和/或,倒斜角面在连接部的厚度方向上的尺寸与连接部的厚度的比值小于或等于0.6。

40、本技术实施例的电池单体,倒斜角面在第一连接部的厚度方向上的尺寸与第一连接部的厚度的比值大于或等于0.3,如此设置,倒斜角面的面积大,从而方便翻边112加工。倒斜角面在第一连接部的厚度方向上的尺寸与第一连接部的厚度的比值小于或等于0.6;如此设置,倒斜角面不会过度朝向第一连接部倾斜,使得第二连接部具有良好的结构强度,翻边的结构强度好,可减少漏液风险。

41、在一实施例中,倒斜角面在抵压部的厚度方向上的尺寸与抵压部的厚度的比值大于或等于0.3;和/或,倒斜角面在抵压部的厚度方向上的尺寸与抵压部的厚度的比值小于或等于0.6。

42、本技术实施例的电池单体,倒斜角面在抵压部的厚度方向上的尺寸与抵压部的厚度的比值大于或等于0.3;如此设置,倒斜角面的面积大,从而方便翻边加工。倒斜角面在抵压部的厚度方向上的尺寸与抵压部的厚度的比值小于或等于0.6;如此设置,倒斜角面不会过度朝向抵压部倾斜,使得第二连接部具有良好的结构强度,翻边的结构强度好,可减少漏液风险。

43、在一实施例中,翻边还包括第三连接部,第三连接部连接于本体和第一连接部之间;第三连接部背向电极端子的表面构造有倒圆角面。

44、本技术实施例的电池单体,倒圆角面的设置,可减少翻边与本体的连接处应力集中,减少翻边与本体的断裂风险。

45、在一实施例中,倒圆角面的半径大于或等于0.4mm。

46、本技术实施例的电池单体,倒圆角面的半径大于或等于0.4mm,使得第三连接部具有一定的厚度,减少断裂风险。

47、在一实施例中,本体背向翻边的表面构造有辅助槽,辅助槽与翻边相对设置,并用于辅助翻边的制作。

48、本技术实施例的电池单体,本体上压出辅助槽,能够得到凸起结构,挤压凸起结构制作翻边的操作简单。

49、在一实施例中,辅助槽的槽深为h1,抵压部与本体之间的高度差为h2,其中,

50、本技术实施例的电池单体,通过限制辅助槽的槽深和抵压部与本体之间的高度差之间的比值,可使得辅助槽具有足够的槽深,凸起结构凸出本体的高度也足够高,这样便可方便地挤压加工得到翻边。

51、在一实施例中,外壳包括壳体和端盖,端盖盖合于壳体的开口;端盖或壳体的壁部构成外壳的壁部。

52、本技术实施例的电池单体,电极端、密封件等部件能够安装在端盖或壳体的壁部。

53、第二方面,提供了一种电池,包括上述的电池单体。

54、本技术实施例的电池,采用了上述的电池单体,电池单体的漏液风险小,电池的性能和使用可靠性好。

55、第三方面,提供了一种用电装置,包括上述的电池。

56、本技术实施例的用电装置,采用了上述的电池,电池的漏液风险小,用电装置的性能和使用可靠性好。