一种锂离子电池陶瓷隔膜用非氟大颗粒黏结剂、复合陶瓷隔膜及制备方法与流程

本发明涉及锂离子电池领域,尤其是涉及一种锂离子电池陶瓷隔膜用非氟大颗粒黏结剂、制备方法及复合陶瓷隔膜。

背景技术:

1、锂离子电池具有循环性能好、能量密度高以及环境友好的优势,是储能电源的研究重点之一。隔膜作为锂电子电池的四大关键组件之一,在电池中起到隔离正极与负极并提供锂离子传输通道的作用。

2、相关技术中,锂电子电池隔膜一般为聚烯烃膜,如聚乙烯隔膜、聚丙烯隔膜等。上述隔膜虽然化学性能和力学性能稳定,但其本身熔点较低(聚丙烯隔膜的熔点仅为165℃),聚烯烃膜容易在高温环境下发生收缩和熔化,导致正负极接触短路。除此之外,非极性的聚烯烃膜难以被极性电解液浸润,隔膜部分微孔难以被电解液填充,导致隔膜阻抗增加,最终影响了电池的循环性能和倍率性能。

3、针对聚烯烃隔膜的缺陷,研究人员利用聚合物黏结剂在聚烯烃隔膜表面复合一层无机颗粒组成的陶瓷涂料。聚合物黏结剂常用聚偏二氟乙烯(pvdf)、聚偏氟乙烯六氟丙烯共聚物(pvdf-hfp)、聚乙烯醇、羧甲基纤维素钠和聚酰亚胺。

4、pvdf和pvdf-hfp共聚物的熔点较低,仅为115~170℃,当外部温度接近熔点时,pvdf和pvdf-hfp出现熔化,无法有效黏附无机颗粒,陶瓷涂料剥落,无法阻止聚烯烃基体的隔膜收缩。此外,pvdf和pvdf-hfp中含有氟,在高温下容易与金属锂或石墨导电剂发生放热反应,生产氟化锂以及不饱和c=c-f键,引起热失控,造成安全隐患。

5、而使用高熔点的聚乙烯醇、羧甲基纤维素钠和聚酰亚胺作为聚合物黏结剂,虽然可以提高隔膜在更高温度下(>150℃)的热稳定性,但上述高熔点在电解液中无法像pvdf和pvdf-hfp在电解液中产生溶胀,提高黏附性和离子电导率。因此,这类高熔点黏结剂的使用虽能提高陶瓷涂覆隔膜在更高温度下的热稳定性,但往往以降低电池的电化学性能为代价。

6、针对上述问题,本行业亟需研发一种黏结剂,使得隔膜既能够具备优异的电化学性能又能够具备优异的热稳定性。

技术实现思路

1、为了使得隔膜能够同时具备优异的电化学性能和热稳定性能,本技术提供一种锂离子电池陶瓷隔膜用非氟大颗粒黏结剂、制备方法及复合陶瓷隔膜。

2、第一方面,本技术提供一种锂离子电池陶瓷隔膜用非氟大颗粒黏结剂,采用如下的技术方案:

3、一种锂离子电池陶瓷隔膜用非氟大颗粒黏结剂,以聚苯二酰胺为核,改性材料为壳,所述改性材料由丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯接枝改性而成;

4、所述聚苯二酰胺的玻璃化转变温度tg1≥220℃,所述改性材料的玻璃化转变温度tg2为35~70℃;

5、所述锂离子电池陶瓷隔膜用非氟大颗粒黏结剂的粒径范围为4~30μm。

6、通过采用上述技术方案,聚苯二酰胺包括但不限于聚邻苯二酰胺、聚聚对苯二甲酰对苯二胺、聚间苯二甲酰间苯二胺;聚苯二酰胺具有优异的电绝缘性、电化学稳定性,从而可以应用至电池中。聚苯二酰胺中含有大量的刚性链段,结构规整,结晶度高,其玻璃化转变温度高,硬度大。聚苯二酰胺作为核,具有高硬度和优异耐热性能等特点,高温环境下不易熔融变形。本技术以聚苯二酰胺为核,将丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯依次接枝改性,使改性材料在成型的同时,能够包覆在聚苯二酰胺表面,得到大颗粒黏结剂。

7、大颗粒黏结剂具备如下优点:

8、首先,大颗粒黏结剂具有软壳硬核的结构,通过调整改性材料的丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯的重量比,从而调整改性材料的玻璃化转变温度,使得内部核材料的硬度和玻璃化转变温度tg1远高于壳层材料玻璃化转变温度tg2,而热压温度高于壳层材料的玻璃化转变温度tg2,且小于壳层材料的熔点。大颗粒黏结剂能够在热压条件下浸润无机颗粒,从而对无机颗粒进行粘接,无机颗粒可在热压工艺下形成膜层。

9、同时,改性材料表面保留有部分环氧基,环氧基可在浸润过程中与无机粉体(如陶瓷颗粒)表面的羟基通过化学键相连,从而使得无机粉体的掉粉概率下降。

10、由于黏结剂颗粒的粒径明显大于目前所使用的无机颗粒的粒径,制备成浆料涂布之后,黏结剂颗粒能够明显的突出于无机颗粒之上,从而方便通过热压将陶瓷复合隔膜与电极片粘结在一起,使大颗粒黏结剂能充分发挥粘结作用,使复合隔膜能够很好地与正负极极片相粘结,保证了黏结剂的粘结效果,可以一次涂布成型后得到复合陶瓷隔膜,简化了生产工艺,大幅降低了涂布成本,提高了良品率。

11、大颗粒黏结剂在常温下不具有粘结作用,只有经过热压后发生软化发挥粘结作用,在收卷存储时不会互相粘连,进一步提高涂布效率和良品率。

12、其次,大颗粒黏结剂的核材料中富含极性官能团-酰胺,能够与壳层的改性材料所含酰胺基团之间产生氢键作用,从而限制壳层的流动性,使得壳层软化后既能够充分粘接无机颗粒,又能够在高温熔融状态下不易流动,减少无机颗粒掉落的可能性。大颗粒黏结剂具有较好的粘接稳定性。

13、同时,大颗粒黏结剂改性材料和聚苯二酰胺中富含极性官能团,电解液可从大颗粒黏结剂的孔隙中通过,黏结剂颗粒的大小不影响电解液的流通。

14、大颗粒黏结剂的壳层采用丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯进行接枝改性,使得改性材料中极性结构单元和非极性结构单元的比例适中。丙烯酰胺单体中富含酰胺键,酰胺键的亲水性强,能够通过氢键作用,改善电解液在隔膜表面的浸润性,隔膜溶胀,起到吸液保液作用。同时,丙烯酸缩水甘油酯为酯类物质,可以与电解液中的酯类物质有更好的相容性,保证了电解液对黏结剂的良好润湿。因此,丙烯酸缩水甘油酯和丙烯酰胺单体在提升改性材料浸润性方面存在协同增效的作用,隔膜的吸液性能优异。

15、丙烯单体的柔性长链赋予改性材料优异的韧性,弥补酰胺键以及酯键等极性官能团之间的强氢键作用导致聚合物韧性降低的缺陷,使改性材料在溶胀过程中不易断裂,隔膜的力学性能优异。同时,改性材料的烷基长链具备一定疏水性,使得隔膜整体的溶胀度适中,能够维持在100~150%,使得隔膜既能够与极片之间的界面保持良好的稳定性,降低电池阻抗,又不容易出现破损等问题。

16、再者,改性材料还可通过氢键作用,充分吸附无机颗粒,使得无机颗粒在黏结过程中充分分散,从而降低黏结剂的使用量,促进无机颗粒等活性物质的含量,从而使得电池容量提升。同时,隔膜的孔隙曲折度小,锂离子可轻易穿梭在隔膜中,电池的内阻降低,离子电导率提升。

17、最后,大颗粒黏结剂的硬核玻璃化转变温度较高,能够在热压过程中以及在电池充放电放热过程中维持稳定的形态,避免了整体颗粒的坍塌导致出现堵孔等情况,隔膜的耐热性优异,锂电池的使用寿命长。

18、综上所述,本技术制得的黏结剂能够充分黏结无机粉体,使得陶瓷隔膜整体使用性能优异,既能够具备优异的电化学性能又能够具备优异的热稳定性。

19、优选的,所述锂离子电池陶瓷隔膜用非氟大颗粒黏结剂的制备方法包括如下步骤:聚苯二酰胺颗粒与乳化剂、水、乙醇和油溶性引发剂共混,得到预乳化液;

20、向预乳化液中通入丙烯单体,升温至50~60℃,保温反应2~4h;

21、再加入丙烯酰胺单体,控制反应温度在50~60℃,保温反应4~5h;

22、最后加入丙烯酸缩水甘油酯,控制反应温度在50~60℃,保温反应4~6h,纯化得到改性材料。

23、通过采用上述技术方案,聚苯二酰胺颗粒作为核,分散在水中,形成预乳液;丙烯单体和丙烯酰胺在对应引发剂的作用下依次聚合,以核为中心进行包覆。再在丙烯酰胺上引入丙烯酸缩水甘油酯进行改性,得到粒径尺寸适中的、具备核壳结构的锂离子电池陶瓷隔膜用非氟大颗粒黏结剂。

24、优选的,所述改性材料由丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯按照重量比(1.2~1.5):(3.1~4.4):(4.1~5.7)改性而成。

25、通过采用上述技术方案,在此重量比范围内,改性材料的玻璃化转变温度tg2适中;改性材料表面的环氧基含量较高,从而有助于进一步提升大颗粒黏结剂粘接稳定性。除此之外,改性材料的溶胀度尽可能接近150%,浸润度佳,但不降低其机械性能。

26、所述丙烯酰胺类单体可采用以下中任一种或多种单体:

27、甲基丙烯酰胺、二甲基丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸、n-异丙基丙烯酰胺、n,n'-乙烯基双丙烯酰胺、n-羟甲基丙烯酰胺等。

28、优选的,所述丙烯酰胺类单体选择n-羟甲基丙烯酰胺。

29、通过采用上述技术方案,丙烯酰胺类单体中还含有羟基,能够进一步地加强壳层材料对电解液的吸液保液能力。

30、优选的,所述锂离子电池陶瓷隔膜用非氟大颗粒黏结剂的粒径范围为10~15μm。

31、通过采用上述技术方案,非氟大颗粒黏结剂的粒径适中,使得隔膜的毛细作用显著,可以有效提升的隔膜的吸液和保液能力。

32、第二方面,本技术提供一种复合陶瓷隔膜,采用如下技术方案:

33、一种复合陶瓷隔膜,包括如下重量份的原料:

34、陶瓷颗粒30~70份;

35、锂离子电池陶瓷隔膜用非氟大颗粒黏结剂3~12份;

36、辅助黏结剂4~8份;

37、分散剂0~5份;

38、增稠剂2~8份;

39、去离子水30~150份;

40、所述锂离子电池陶瓷隔膜用非氟大颗粒黏结剂为前述的锂离子电池陶瓷隔膜用非氟大颗粒黏结剂。

41、通过采用上述技术方案,制备复合陶瓷隔膜采用去离子水作为溶剂,不需要使用nmp、丙酮、乙醇等有机溶剂,将去离子水水、黏结剂、陶瓷颗粒和助剂经过搅拌、砂磨后制备成浆料,使用一次涂布成型工艺制备复合陶瓷隔膜,使得涂布工艺更简单、安全、环保,并且可以大幅降低成本。

42、复合陶瓷隔膜中的大颗粒黏结剂的存在,给电池充放电循环过程中的膨胀提供了缓冲空间,很好的解决了电芯的变形问题,大颗粒黏结剂硬的核层在热压时继续保持其球形结构,避免了整体黏结剂颗粒的坍塌,并且不影响隔膜的透气性和离子电导性能。

43、同时大颗粒黏结剂中不含有氟元素,安全环保,不会产生气态氟化物,从而导致电池出现安全隐患。

44、其中,陶瓷颗粒为三氧化二铝、勃姆石、二氧化硅中至少一种,陶瓷颗粒的粒径为0.1μm~2μm;

45、辅助黏结剂为丙烯酸酯类树脂,水性环氧树脂、水性聚氨酯、乙烯-醋酸乙烯共聚物、共聚改性聚乙烯醇、水性有机硅树脂、聚偏氟乙烯、丁腈-聚氯乙烯共混物、聚丙烯和超高分子量聚乙烯中的一种或多种;

46、分散剂为羧酸盐、硫酸酯盐、磺酸盐、聚乙二醇、聚乙烯醇、聚氧化乙烯中的一种或几种;分散剂可加可不加,大颗粒黏结剂壳层材料赋予其较好的分散性能,可较好地分散在复合陶瓷隔膜浆料中。

47、增稠剂一般选择羧甲基纤维素钠。

48、所述陶瓷颗粒、锂离子电池陶瓷隔膜用非氟大颗粒黏结剂经过砂磨处理,所述砂磨处理步骤中砂磨机转速为2000~4000rpm,砂磨2~3h。

49、通过采用上述技术方案,陶瓷颗粒等物态组分进行砂磨处理,且控制砂磨处理的工艺条件,使得颗粒既能够做到表面光滑、颗粒圆整,从而提升陶瓷隔膜的质量;又不会过度砂磨,导致黏结剂表面的壳层材料含量骤降,降低黏结剂的粘接效果。

50、第三方面,本技术提供一种复合陶瓷隔膜的制备方法,采用如下技术方案:

51、一种复合陶瓷隔膜的制备方法,包括以下步骤:

52、步骤1,将陶瓷颗粒、分散剂、增稠剂和部分去离子水进行混合,制得陶瓷颗粒分散液;

53、步骤2,向陶瓷颗粒分散液中加入全部黏结剂和剩余去离子水,搅拌混合,得陶瓷隔膜浆料;步骤3,将陶瓷复合浆料涂布于基膜,干燥得复合陶瓷隔膜。

54、通过采用上述技术方案,制得的陶瓷隔膜质量较佳,具有较好的电化学性能和稳定性,其机械性能优异,不易发生电芯形变。

55、综上所述,本技术具有以下有益效果:

56、1、由于本技术通过粘合剂的粒径明显大于目前所使用的陶瓷颗粒的粒径,制备成陶瓷浆料涂布之后,黏结剂颗粒能够明显的突出于陶瓷颗粒之上,从而方便通过热压将陶瓷隔膜与电极片粘结在一起,使大颗粒黏结剂能充分发挥粘结作用,使复合隔膜能够很好地与正负极极片相粘结,保证了黏结剂的粘结效果。可以一次涂布成型后得到复合陶瓷隔膜,简化了生产工艺,大幅降低了涂布成本,提高了良品率,同时,大粒径的颗粒黏结剂的存在也能够给电池充放电循环过程中的膨胀提供缓冲空间,很好地解决了电芯的变形问题。

57、2、本技术中采用丙烯单体、丙烯酰胺单体以及丙烯酸缩水甘油酯进行接枝改性,使得改性材料中极性结构单元和非极性结构单元的比例适中,大颗粒黏结剂赋予隔膜优异的力学性能,使得隔膜整体的溶胀度适中,能够维持在100~150%,使得隔膜既能够与极片之间的界面保持良好的稳定性,降低电池阻抗,又不容易出现破损等问题。

58、3、大颗粒黏结剂具备双层核壳结构,硬核玻璃化转变温度较高,能够在热压过程中以及在电池充放电放热过程中维持稳定的形态,避免了整体颗粒的坍塌导致出现堵孔等情况,隔膜的耐热性优异,锂电池的使用寿命长。核材料中富含极性官能团-酰胺,能够与壳层中的酰胺之间通过氢键作用限制壳层材料的流动性,使得壳层材料软化后既能够充分粘接无机颗粒,又能够在高温熔融状态下不易流动,减少无机颗粒掉落的可能性。大颗粒黏结剂具有较好的粘接稳定性。

59、4、本技术中优选通过制备复合陶瓷隔膜采用去离子水作为溶剂,不需要使用nmp、丙酮、乙醇等有机溶剂,将去离子水水、黏结剂、陶瓷颗粒和助剂经过搅拌、砂磨后制备成浆料,使用一次涂布成型工艺制备复合陶瓷隔膜,使得涂布工艺更简单、安全、环保,并且可以大幅降低成本。

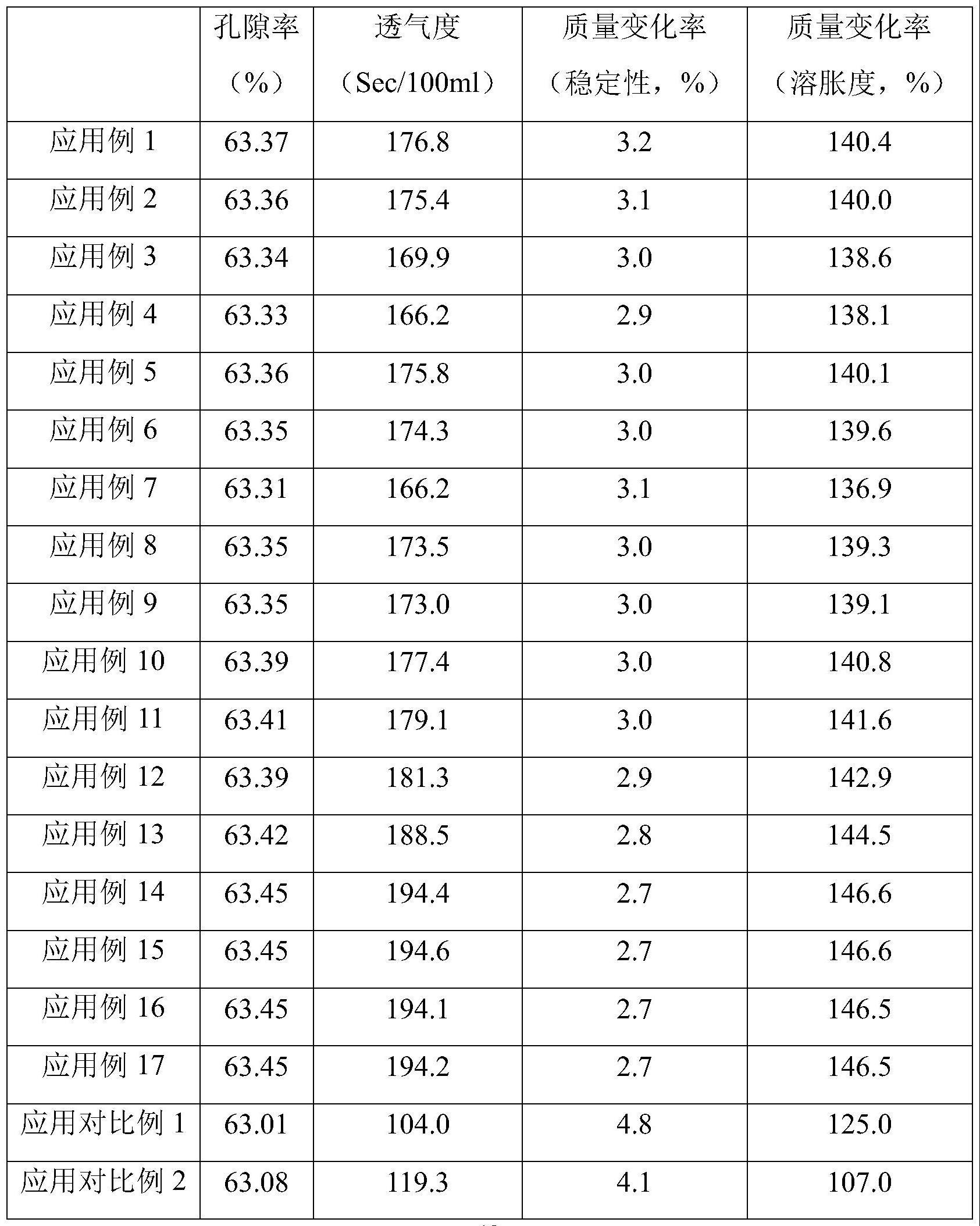

- 还没有人留言评论。精彩留言会获得点赞!