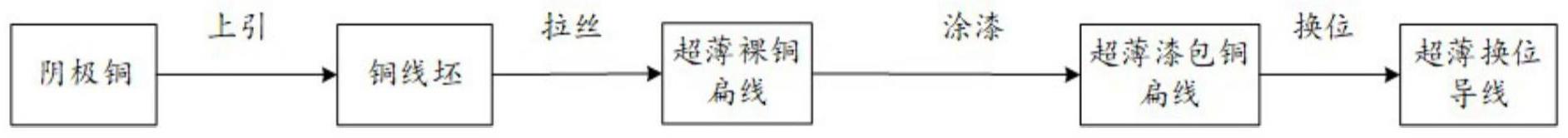

一种超薄换位导线的生产工艺的制作方法

本发明涉及换位导线,具体涉及超薄换位导线的生产工艺。

背景技术:

1、为了实现低碳环保、降低变压器生产制造成本,及满足国家倡导低碳节能经济理念,全方位落实环境保护和资源节约的要求,国家电网在建设建强电网的同时,对变压器产品(特别是近年来大量应用换位导线的变压器产品)的各种性能要求也就越来越严格。电磁线作为变压器产品的“心脏”,必须适应变压器产品发展需求。

2、作为变压器产品的主要配套产品电磁线的各项性能对变压器产品的质量起着至关重要的作用,换位导线单线厚度直接影响变压器产品的涡流损耗等性能指标,单线厚度越大,变压器的涡流损耗越大,目前换位导线中单根漆包线的导体厚度一般为1.00-2.50mm,为了更好地降低涡流损耗,降低变压器产品热点温升,使变压器产品运行更平稳,从而达到延长变压器产品使用寿命的目的,我公司立项研制单线厚度小于1.00mm的超薄换位导线。

3、现有的超薄换位导线生产工艺中采用的涂漆原料简单以及涂漆工艺较为现有,涂漆后制备的超薄换位导线介电性能差,以及耐磨耐刮性能差,产品的介电性能、耐磨耐刮性能不能协调改进,降低了产品的使用效率。

技术实现思路

1、针对现有技术的缺陷,本发明的目的是提供一种超薄换位导线的生产工艺,以解决上述背景技术中提出的问题。

2、本发明解决技术问题采用如下技术方案:

3、本发明提供了一种超薄换位导线的生产工艺,包括以下步骤:

4、步骤一:先选用阴极铜板经过上引法引铸铜线坯,铜含量达到99.99%以上,再采用五模拉丝机将铜线坯拉制成裸铜扁线;

5、步骤二:然后将缩醛漆通过涂漆机涂覆到裸铜扁线,然后一级烘干处理,形成底层漆层,其厚度为0.08-0.10mm;然后再将交联改性漆通过涂漆机涂覆到底层漆层表面,然后二级烘干处理,形成中层漆层,其厚度为0.03-0.04mm;

6、步骤三:再将步骤二的中层漆层再涂覆改性自粘漆,再三级烘干处理,形成自粘改性漆层,其厚度为0.03-0.04mm,形成超薄漆包铜扁线;

7、其中改性自粘漆的制备方法为:

8、25-30份固体环氧树脂中加入18-20份二甲苯溶剂,加热至42-44℃以210-230r/min搅拌至充分溶解为透明液体;

9、随后再加入15-18份液体环氧树脂、3-6份协调补强改性剂,在常温下继续搅拌均匀,最后加入1-4份二乙基丙胺固化剂继续搅拌充分,得到改性自粘漆;

10、步骤四:将7根步骤四的超薄漆包铜扁线经过换位导线装置编制成换位导线线束,利用绕包装置将绝缘网绕包在换位导线线束外面形成绝缘网层,绝缘网层的厚度为0.25-0.26mm,绝缘网的绕包张力控制在15n,即可制成本发明的超薄换位导线。

11、优选地,所述一级烘干、二级烘干和三级烘干的条件分别均为:烘炉的下部温度180-220℃、中部温度250-350℃、上部温度350-450℃,烘干线速度10-15m/min。

12、优选地,所述交联改性漆的制备方法为:

13、s01:将三聚氰胺、多聚甲醛按照重量比1:3混合,然后加入水和碱,于76-82℃下反应20-25min,随后再加入对苯二甲醛,调节ph至7.5,搅拌充分,得到多聚甲醛基体;

14、s02:将碳化硅晶须加入到3-5倍的稀土调配液中搅拌均匀处理,搅拌结束、水洗、干燥,得到碳化硅晶须复调改性剂;

15、s03:碳化硅晶须复调改性剂按照重量比3:(9-11)加入到乙醇溶剂中,然后再加入碳化硅晶须复调改性剂总量15-20%的多聚甲醛基体、碳化硅晶须复调改性剂总量1-5%的对乙酰氨基酚,一级搅拌处理,得到改性碳化硅晶须复配剂;

16、s04:将改性碳化硅晶须复配剂中加入改性碳化硅晶须复配剂总量2-5%的二乙烯基苯、1-3%的偶氮二异丁腈和5-10%的聚乙烯醇缩甲醛树脂,继续二级搅拌处理,搅拌结束得到交联改性漆。

17、优选地,所述稀土复调液包括以下重量份原料:

18、去离子水30-40份、羟基磷灰石3-5份、硫酸镧水溶液2-5份、八苯基笼形倍半硅氧烷0.45-0.65份、硅烷偶联剂kh560 0.15-0.25份。

19、优选地,所述硫酸镧水溶液的质量分数为5-10%。

20、优选地,所述协调补强改性剂的制备方法为:

21、s11:将膨润土先置于210-220℃下热处理5-10min,然后以5℃/min的速率升温至300-350℃,保温20-30min,随后再以1-3℃/min的速率降至45-50℃,保温;

22、s12:将s11保温产物置于3-5倍的盐酸溶液中先搅拌均匀,然后加入s11保温产物总量4-8%的壳聚糖水溶液、1-5%的羧甲基纤维素,搅拌均匀,水洗、干燥,得到膨润土改性剂;

23、s13:最后将膨润土改性剂送入到3-5倍的乙醇溶剂中,然后加入膨润土改性剂总量5-10%的玻璃纤维、2-5%的三异硬脂酰基钛酸异丙酯,搅拌均匀,随后再加入膨润土改性剂总量1-5%的异丙基三(二辛基焦磷酸酰氧基)钛酸酯,搅拌充分,最后水洗、干燥,得到协调补强改性剂。

24、优选地,所述盐酸溶液的质量分数为8-12%。

25、优选地,所述壳聚糖水溶液的质量分数为5-10%。

26、与现有技术相比,本发明具有如下的有益效果:

27、1、本发明采用上引法引铸铜线坯、五模拉丝机将铜线坯拉制成裸铜扁线、再经过涂漆机涂覆处理,最后换位处理,配合绝缘网层,制备的超薄换位导线具有优异的耐磨、耐刮性以及优异的介电性;

28、2、底层和中层采用缩醛漆、交联改性漆复合涂敷,面漆是改性自粘漆,底漆采用附着性好的缩醛漆,提高漆膜附着性,再涂敷交联改性漆,交联改性漆起到补强、互助产品体系的性能,增强底层和改性自粘漆之间的粘接强度,复合涂层的漆包线既具有较好的漆膜附着性,又具有较高的耐磨、耐刮性能,减少打制成换位导线后的股间短路几率,面漆采用优质的改性自粘漆,确保线圈干燥后漆包线固化成一个整体,提高变压器抗短路能力,采用这三种漆生产出来的漆包铜扁线,产品的耐磨、耐刮性以及介电性可达到协调改进,以及产品的耐溶剂稳定性优异;

29、3、交联改性漆采用碳化硅晶须配合稀土调配液优化处理,稀土调配液中的硫酸镧水溶液、八苯基笼形倍半硅氧烷、硅烷偶联剂kh560协配羟基磷灰石,优化改性碳化硅晶须,便于碳化硅晶须复调改性剂在多活性基团的多聚甲醛基体中更好的分布,提高基体强度、以及改进体系整体的稳定性能,通过对乙酰氨基酚进一步的协调优化碳化硅晶须复调改性剂,共同协配改进多聚甲醛基体,从而在后续二乙烯基苯、偶氮二异丁腈助剂条件下,形成的交联改性漆具有网状交联的稳定体系,再配合烘干处理,底层漆层、中层漆层、自粘改性漆层形成三维网状交联结合,提高层间结合力,以及提高体系的耐磨耐刮以及介电性,最后通过环氧树脂配合协调补强改性剂制备的改性自粘漆进一步优化体系结构,起到补强、互助产品体系的性能,完善产品性能效果;

30、4、协调补强改性剂以膨润土经过210-220℃热处理,再通过5℃/min的速率升温至300-350℃,保温20-30min,先优化膨润土的片层结构,提高层间距,同时再经过盐酸溶液、壳聚糖水溶液和羧甲基纤维素的协调优化,膨润土的分散度和活性度得到进一步的优化改进,而玻璃纤维、三异硬脂酰基钛酸异丙酯和异丙基三(二辛基焦磷酸酰氧基)钛酸酯协调改进膨润土改性剂,优化后的协调补强改性剂在产品体系中与交联改性漆协配处理,起到协同增效的效果,从而使产品的耐磨耐刮以及介电性能得到协调改进,同时产品的耐溶剂性能稳定性优异。

- 还没有人留言评论。精彩留言会获得点赞!