一种多晶硅的去除方法和清洗液、去除系统与流程

本技术涉及太阳电池制备,具体而言,涉及一种多晶硅的去除方法和清洗液、去除系统。

背景技术:

1、现在行业内poly石墨舟使用前需要先沉积一层氮化硅膜作为饱和过程,饱和完成的石墨舟正常生产topcon电池片时需要沉积poly硅膜及sio膜,随着石墨舟使用次数的增加导电性能变差,需要循环清洗poly石墨舟。

2、由于poly需要硝酸或碱洗,而氮化硅又需要hf清洗。所以清洗topcon工艺制程中poly硅石墨舟的方式主要分为:酸碱结合和酸洗。

3、酸碱结合的清洗方式主要是先利用hf酸与氮化硅反应的过程,利用石墨的多孔透水特性,可以将石墨舟表面的氮化硅清洗掉,从而就将poly硅层逐渐剥离掉漂浮在液面之上,然后石墨舟进入水洗槽再到碱洗,通过碱对残留poly硅层进行腐蚀溶解掉,碱洗完继续水洗,再到酸洗对石墨舟表面的碱进行中和反应。最后水洗烘干完成洗舟流程。洗完后poly硅层剥离脱落后会漂浮在槽体液面之上,石墨舟抬走后依然会有大量漂浮物遗留在液面之上,随着槽体药液的使用次数增加,漂浮物累计越来越多,最终石墨舟无法清洗干净,排液时漂浮物太多会将排液管道堵住导致清洗机无法正常使用。

4、酸洗主要是用h2no3和hf,利用氧化还原的方式,硝酸与poly发生反应,从而将石墨舟清洗干净,其不会产生漂浮物而导致堵塞,是目前较为理想的洗舟方式,但是由于h2no3废液中含有n,含n废液处理成本高,同时对环境保护非常不利。

技术实现思路

1、本技术的目的在于提供一种多晶硅的去除方法和清洗液、去除系统,以解决目前酸洗的废液含n的问题。

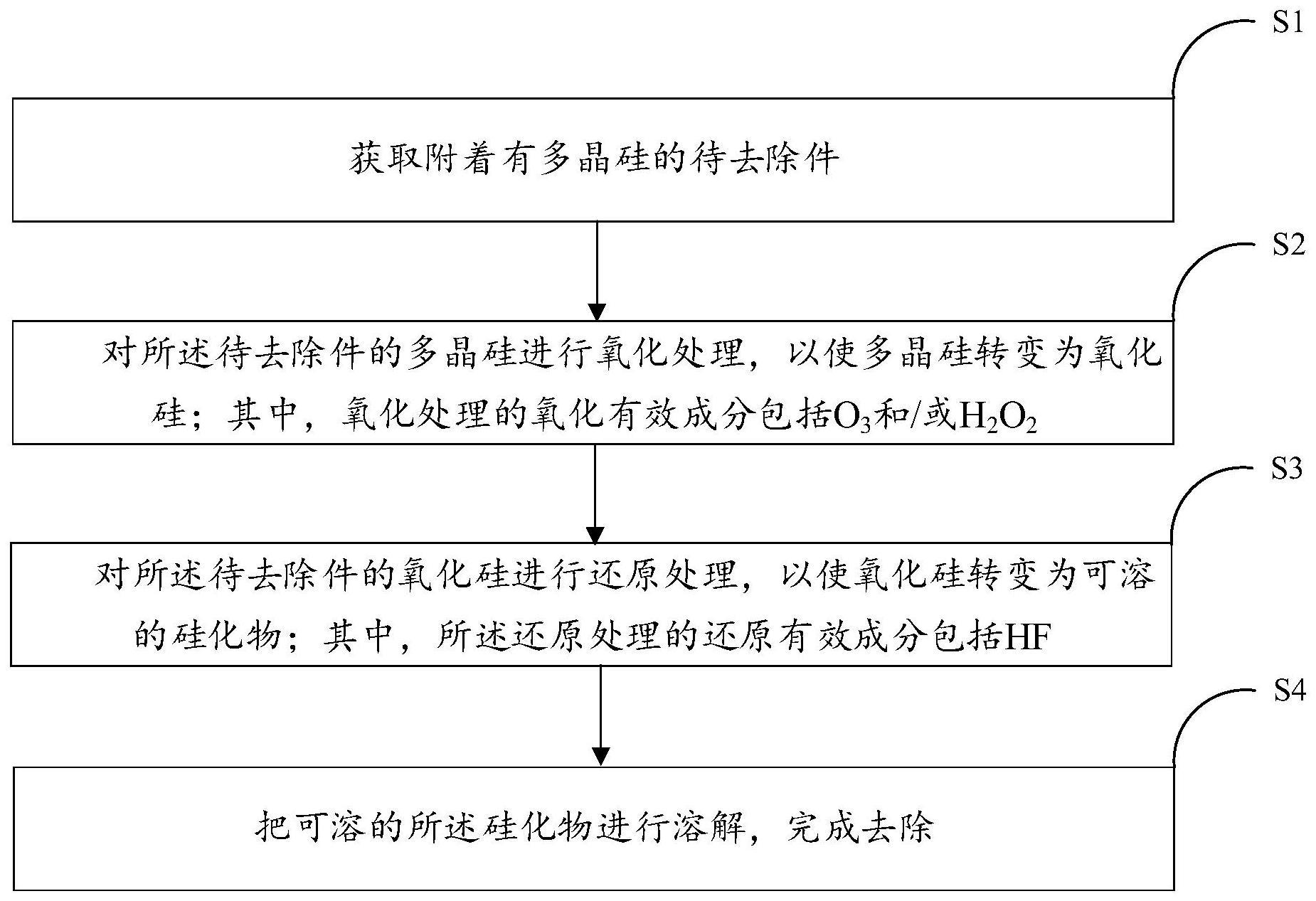

2、第一方面,本技术实施例提供了一种多晶硅的去除方法,所述方法包括:

3、获取附着有多晶硅的待处理件;

4、对所述待处理件的多晶硅进行第一反应处理,以使多晶硅转变为氧化硅;

5、对所述待处理件的氧化硅进行第二反应处理,以使氧化硅转变为可溶的硅化物;

6、把可溶的所述硅化物进行溶解,完成去除;

7、其中,第一反应处理的药剂有效成分包括o3和/或h2o2,所述第二反应处理的药剂有效成分包括hf。

8、通过利用o3和/或h2o2来将待处理件的多晶硅(poly)进行氧化,把多晶硅(poly)转变为氧化硅(sio2),然后利用hf对转变后的氧化硅(sio2)进行还原,把氧化硅(sio2)转变为可溶的硅化物(h2sif6),最后对可溶的硅化物(h2sif6)进行溶解,实现待处理件的多晶硅(poly)的腐蚀、溶解去除,避免在去除过程中引入n,进而解决了目前酸洗的废液含n的问题。

9、结合第一方面,本技术可选的实施方式中,所述第一反应处理还包括药剂辅助成分,所述药剂辅助成分包括cl-;

10、优选的,cl-的来源为hcl。

11、通过在第一反应处理的体系中加入cl-,cl-的加入能够增强o3的氧化性,能更好的将多晶硅(poly)转变为氧化硅(sio2)。同时,hcl有助于清洗掉待处理件的金属离子。

12、结合第一方面,本技术可选的实施方式中,所述o3的质量浓度为15ppm-25ppm,所述h2o2的体积浓度为10%-20%,所述hf的体积浓度为5%-20%,所述cl-的体积浓度为1%-5%。

13、去除过程中o3、h2o2、hf、cl-等成分的浓度会影响对待处理件的多晶硅(poly)的去除速度,浓度越高,则多晶硅(poly)的去除速度越快,相应的,去除产生的化学品成本也越高,控制o3的质量浓度为15ppm-25ppm、h2o2的体积浓度为10%-20%、hf的体积浓度为5%-20%、cl-的体积浓度为1%-5%是在综合考量多晶硅(poly)的去除速度和化学品成本后,申请人认为较佳的选择范围。

14、结合第一方面,本技术可选的实施方式中,在整个第一反应处理、第二反应处理和溶解过程中,所述待处理件所接触的药剂温度不超过25℃。

15、由于o3在水中的溶解度会随着温度的变化而变化,随着温度的上升o3会慢慢分解成o2,相应的o3的浓度会降低,故为了保证o3的浓度,控制多晶硅(poly)去除的环境温度不超过25℃。

16、结合第一方面,本技术可选的实施方式中,在可溶的所述硅化物溶解完成后,所述方法还包括对所述待处理件进行酸液去除。

17、结合第一方面,本技术可选的实施方式中,所述酸液去除包括喷淋、鼓泡洗和水洗;所述喷淋的时间为20-60min,所述鼓泡洗的时间为10-30min,所述水洗的温度为40-65℃,所述水洗的时间为120-360min。

18、在上述实现过程中,本领域技术人员可根据实际情况选择去除酸液的方式,例如喷淋、鼓泡洗和水洗,为确保酸液被彻底清除,还可以多个喷淋、鼓泡洗和水洗过程。

19、第二方面,本技术实施例还提供了一种多晶硅的清洗液,所述清洗液包括第一反应处理药剂有效成分和第二反应处理药剂有效成分;所述第一反应处理药剂有效成分包括o3和/或h2o2;所述第二反应处理药剂有效成分包括hf。

20、把o3和/或h2o2、hf作为清洗液的有效成分,利用o3和/或h2o2来和多晶硅(poly)进行氧化,把多晶硅(poly)转变为氧化硅(sio2);利用hf对转变后的氧化硅(sio2)进行反应处理,把氧化硅(sio2)转变为可溶的硅化物(h2sif6),可溶的硅化物(h2sif6)溶解于清洗液中,实现多晶硅(poly)的直接溶解腐蚀去除,避免在去除过程中引入n,进而解决了目前酸洗的废液含n的问题。同时,o3在酸性条件下,氧化还原的电势更强,hf和o3在酸洗液中起到协同增效的作用,更有助于对多晶硅(poly)的反应。

21、结合第二方面,本技术可选的实施方式中,所述清洗液还包括第一反应处理药剂辅助成分,所述第一反应处理药剂辅助成分包括cl-;

22、优选的,cl-的来源为hcl。

23、通过在清洗液中加入cl-,cl-的加入能够增强o3的氧化性,在进行待处理件的多晶硅(poly)的去除时,能更好的将多晶硅(poly)转变为氧化硅(sio2)。同时,hcl在进行待处理件的多晶硅(poly)的去除时,有助于清洗掉待处理件的金属离子。

24、结合第二方面,本技术可选的实施方式中,所述o3的质量浓度为15ppm-25ppm,所述h2o2的体积浓度为10%-20%,所述hf的体积浓度为5%-20%,所述cl-的体积浓度为1%-5%。

25、去除过程中o3、h2o2、hf、cl-等成分的浓度会影响对待处理件的多晶硅(poly)的去除速度,浓度越高,则多晶硅(poly)的去除速度越快,相应的,去除产生的化学品成本也越高,控制o3的质量浓度为15ppm-25ppm、h2o2的体积浓度为10%-20%、hf的体积浓度为5%-20%、cl-的体积浓度为1%-5%是在综合考量多晶硅(poly)的去除速度和化学品成本后,申请人认为较佳的选择范围。

26、第三方面,本技术实施例还提供了一种多晶硅的去除系统,所述去除系统包括:

27、去除单元,用以对待处理件的多晶硅进行第一反应处理、第二反应处理和溶解;所述去除单元包括清洗槽,所述清洗槽盛装有如上所述的清洗液。

28、在使用过程中,将待处理件置于盛装有清洗液的清洗槽内,清洗液的有效成分对待处理件的多晶硅(poly)进行腐蚀、溶解去除,清洗完成后清洗槽内溶液不含有n,同时清洗槽内也不存在漂浮物。

- 还没有人留言评论。精彩留言会获得点赞!