卷铁心变压器绕线筒及绕线筒拆卸方法与流程

本发明是卷铁心变压器绕制线圈(也叫绕组,下同)时使用的一种模具、及这种模具的安装方法和拆卸方法,主要应用于闭口平面卷铁心和立体卷铁心的线圈绕制,也可以应用于壳式变压器。

背景技术:

1、变压器由线圈和铁心构成,其中心式变压器铁心截面多呈内接多边形,现阶段主要是内接圆形、长圆形等。变压器铁心一般需构成一个或三个闭合的磁通回路,回路一般近似矩形,回路由心柱和铁轭构成。变压器按其铁心叠装形式分类,可分成平面叠片式铁心变压器、平面卷铁心变压器、立体卷铁心变压器等。平面铁心变压器、平面卷铁心变压器的abc三相铁心柱是在同一个平面上。立体卷铁心变压器的三相铁心柱不在同一平面上,或者说是两两在同一平面上,三相构成一个立体三角形。

2、卷铁心是由硅钢片等剪成多规格宽度的长条,一种宽度长条围成一个规定尺寸矩形,通过宽度及矩形大小,让心柱截面是一个内接圆形或半圆形的多边形(可以认为圆截面),也可以是其他形状。

3、近十几年,立体卷铁心以三相电流平衡、噪音小、突发短路好于平面铁心配电变压器等优点异军突起,占据了配电变压器市场很大份额,逐渐想往高压大容量电力变压器上发展。2021年国网公司联合中国电科院、各主要立体卷铁心变压器制造企业(全是中小企业)、检测机构等推出了立体卷铁心配电变压器的多套图纸(电科院版,下同),2022年9月四川省招标第一次采用。

4、卷铁心变压器线圈绕制工艺十几年来有一个巨大的缺点:挨着铁心的线圈内表面是与厚度为2-3毫米的酚醛层压硬纸筒(也可以是其他硬质圆筒)紧挨着的,可以参见2021年电科院版无励磁调压闭口硅钢立体卷铁心配电变压器s20—mrl系列高低压线圈图和酚醛层压纸板图。如在硬纸筒与线圈间增加散热面,会极大增大成本,令立体卷铁心变压器成本更高,而且随着容量的增加,硬纸筒厚度会更大。这一技术难题即使国内许多公司也没有解决,或遗漏或忽视了其存在。这一缺点严重影响变压器的使用寿命并大大降低击穿电压,寿命多者减少四分之三,少者一半,热击穿电压多者降50%,少者20%。

5、寿命增减用变压器绝缘的6度法则判断,即线圈温升每增减6度,变压器寿命增减一半,线圈温升现在设计要求是25k。

6、热击穿电压降低用固体电介质热击穿电压公式来证明,有几个结论说明一下,一是击穿电压随周围温度升高而降低;二是材料厚度增加,散热条件变坏,击穿电压降低;三是在电压作用时间小于电介质温升时间常数或两者差不多时,击穿电压随电压作用时间增加而降低,并达到一极限值。

7、最后再提出一个结论性论断:如果线圈直接绕在硬纸筒上,则紧挨着硬纸筒的线圈表面不算散热面。即或紧挨着1.0mm软纸筒,散热面积也只算一半。这一结论性论断是国外工程技术人员和我国老一代技术人在六七十年代,不计人力、不计成本,经几百次试验获得的宝贵试验数据,酚醛层压硬纸筒、环氧筒都在其试验范围内。因为纸筒刷胶后,其热力学性质发生了变化,散热条件发生了显著变化,变成了保温材料,纸筒是a级绝缘,在纸板上刷胶制成的酚醛层压纸板筒就是e级绝缘。此论断见于所有理论书籍,如沈阳变压器研究院(行业归口所)《变压器设计手册》电磁计算部分p81,《特种变压器理论与设计》p315,还可见于变压器行业中沈西保三大家中的沈阳变压器厂设计手册温升部分,保定变压器厂的《电力变压器手册》p118等等,可惜手里没有西安变压器厂的数据。

8、近十年来立体卷铁心线圈的绕制工艺和设计:

9、变压器线圈一般绕在绕线模(也叫绕线筒)上,通过模的转动,带动线圈导线绕在模上,绕制线圈完成,再脱模。但卷铁心变压器由于铁心无断口(学名叫闭口卷铁心),无法脱模,则用酚醛层压纸板筒等材料做绕线模,分成两半,扣在铁心柱上,所以也叫绕线筒。由于无法脱模,造成线圈与铁心间绝缘距离太大,成本提高,另外导线直绕在酚醛层压纸板筒上,低压线圈缺少散热面,低压温升大幅度升高,突破极限,如让筒与线圈间设置油隙散热,成本提高市场无法接受,由此形成两难的局面。

10、由于闭口卷铁心,线圈无法象平面铁心一样插入,因此需要线圈在卷铁心心柱上转动,这样才能绕制线圈,即铁心不动线圈动。如此就需要在线圈和铁心间增加一个具有一定机械强度的,可以转动的绕线模或筒,但由于铁心无断口,线圈无法插入,线圈和铁心间的可转动的模或筒也无法拿出,因此筒必须放在线圈内部。无奈这个筒必须是具有一定机械强度的绝缘筒,因此低成本、具有一定机械强度的酚醛层压纸板筒成为首选。两个特制绕线齿轮(此绕线齿轮是可拆卸的半圆齿轮,其上有一圈平台,见图1、2),绕线齿轮夹着两个半圆的酚醛层压纸板筒,两半圆纸板筒搭在齿轮的平台上随齿轮转动,这是近十几年的卷铁心变压器绕制线圈的主流工艺。绕线齿轮转动,带动纸板(绕线)筒转动,即可绕制线圈。小型变压器的酚醛层压纸板筒厚度是2.0mm,大型还需增加,为降成本,低压线圈紧挨着厚度2.0mm的酚醛层压纸筒,且此面做散热面。如此面可以做线圈的散热面时,线圈温升<25k,如不算散热面,线圈温升普遍远大于30k以上,甚至40k以上。

11、如小容量配电变压器,在厚度2.0mm的酚醛层压纸筒上增加油道等可提高散热效率的结构,会极大增大卷铁心变压器成本,使其即没有技术的先发优势,又没有了成本优势,再加上其制造工艺极复杂,设备昂贵,卷铁心变压器没有了存在的必要。例如在筒上放最小尺寸的散热油道即3mm油道,纸筒与铁心间单面距离是3.5mm,则低压线圈内径距铁心柱3.5+2.0+3.0=8.5mm 。而传统平面铁心配电变压器,铁心柱与低压线圈内径只有3.0mm,而且技术成熟、设备工艺简单,因此在纸筒上放油道令其成为可靠的散热面是不现实的。

技术实现思路

1、卷铁心绕线筒,其特征包括:两个转动器、多个绕线筒撑条(也叫筒板,多条筒板围成一个绕线筒)或多段绕线筒(每段绕线筒叫单筒,多个单筒串接成一个绕线筒);

2、其中,所述多个绕线筒筒板,或多段绕线筒单筒可拼装组合成一个规定尺寸和形状的绕线筒(模);

3、其中,所述两个转动器,具有支撑绕线筒,并带动绕线筒和变压器线圈转动的功能;

4、其中,所述绕线筒具有规定的机械强度;

5、其中,所述绕线筒可从线圈和铁心柱之间抽出。

6、本专利与传统立体卷铁心变压器绕线筒工艺对比,最大特点是绕线筒可从线圈和铁心柱之间抽出即本专利的绕线筒最大特点是可以拆卸。同时最大程度利用变压器的绝缘距离,为筒板和单筒的抽取创造条件。

7、卷铁心绕线筒拆卸工艺方法,其特征包括:组合成绕线筒的多个绕线筒筒板(或叫撑条)或多段绕线筒单筒必须有插入撑板的纵向断口或者不妨碍撑板插入,及不耽误绕线筒筒板滑落和多段绕线筒单筒的抽出;组合成绕线筒的多个绕线筒筒板或多段绕线筒单筒的厚度必须小于铁心与线圈间距离;组合成绕线筒的多个绕线筒筒板或多段绕线筒单筒个数或单筒的段数必须保证其体积和形状能从铁心和线圈间取出;绕线筒筒板或多段绕线筒单筒必须带有与线圈和铁心柱外形相似的弧度或形状;首先插入撑板或其他固状物(齿轮上留有方孔),固定线圈与卷铁心心柱的绝缘距离;其次拆卸两侧转动器;再次,逐条或逐段抽出绕线筒。

8、撑板是固定线圈与铁心相对位置的零件,一般是木制长条状物,也有纸板、酚醛或树脂的,变压器都用,置于铁心柱与线圈间,少数因特殊原因可以省略,是现代变压器制造标准工艺。本专利只是利用撑板当支撑物抽出筒板等,也可单独设置支撑物,无论何种支撑物本专利统一叫撑板。

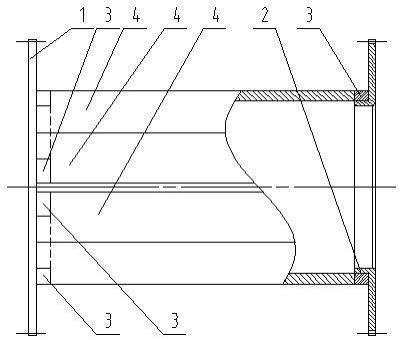

9、当变压器容量小、电压低时,线圈与铁轭的距离小,绕线筒(模)由多条筒板和齿轮组合而成,筒板是具有一定机械强度的材料即可,为叙述方便本例由八块不锈钢长条形筒板围拼成一个圆的绕线筒,称为筒板型;规定模数的齿轮中间开轴孔,轴孔上有一圈平台,平台上焊有小的卡板条,与筒板卡口配套。每个筒板两端有卡口(在筒板两端开两个长方形缺口),卡口卡在齿轮平台的卡板(焊在齿轮平台上的长方形铁条)上,避免筒板间相互移动,并让各个筒板相互靠紧,成为一个整体,增加其机械强度;本例为让制造成本降低,筒板卡口只是一个矩形缺口,齿轮平台上的卡板只是一个宽度5、6mm的小铁条(焊在齿轮平台上),只起卡位的作用,需要在各个撑条外面再围一圈外箍,外箍相当于绑扎带,把各个筒板或撑条绑扎成一体。外箍可以有多种形式,甚至是铁丝、绳子,起到让各撑条相互靠紧,成为一个整体的作用,如在齿轮上设置卡口,外箍可以取消。见图1-图5。

10、当绕线筒用0.5mm或其他规定厚度的不锈钢筒板围成一个绕线筒,其力学强度远超厚度2.0mm的酚醛层压纸筒,当取出不锈钢筒板后,线圈与铁心间单面距离为:绕线筒与铁心间转动所需距离3.5mm+筒板厚度0.5mm(去掉筒板所留下的空间)=4mm,这一绝缘距离与传统变压器相当,并可以为低压线圈增加一个散热面。与传统立体线圈绕制方式相比,本方法让线圈与铁心绝缘距离下降53%或20%。(8.5-4)/8.5×100=53%(筒与线圈间设置散热油道),或(5.5-4)/5.5×100=20%(筒与线圈间不设置散热油道)。

11、安装绕线筒的工艺过程(以s20—mrl—400/10—nx2为例)

12、所需工装:外箍(图5)——0.5mm厚宽30mm钢条(或铁丝),与绕线筒外周等长或略短,两端焊螺母,用螺钉拧紧螺母减小钢条所围的内径,也可以直接用绳子代替,齿轮平台上有固定装置可不要外箍。

13、八块不锈钢撑条(筒板)——筒板带有规定的弧度,八块可拼围成一个圆筒,八块筒板间预留有四个插入撑板的间隙(也可不必有)。筒板可以是任意数量的,与线圈弧度相似,材质具有一定机械强度即可,筒板材质无要求但有强度要求,各筒板可拼装成一个绕线筒。

14、齿轮——有安装八块不锈钢撑条的平台,平台上有卡板,固定并转动八块不锈钢撑条。齿轮也可以是圆盘形的转盘、支架等一切可以转动的装置,具有固定绕线筒功能,也叫转动器,本例取齿轮。

15、1、在铁心柱上安装齿轮后,转动齿轮,令齿轮上插撑板的方孔在铁心柱最高点(也可不管撑板的位置)。

16、2、在齿轮平台上搭第一块不锈钢筒板(筒板卡口嵌入齿轮平台卡板上),用布带围筒板和铁心一圈扯紧(为降成本,卡板结构简单,无法让筒板卡紧,所以需用布带扯紧),转动齿轮,再搭第二块不锈钢筒板,依次类推八块不锈钢筒板拼接的绕线筒完成,系紧布带,系一活扣;绕线筒中间安装外箍,拧紧圆头螺钉至绕线筒受力而不变形。低压线圈绕完半层线后,拆绕线筒外箍,继续绕制线圈。

17、如怕将来拆卸筒板时伤铁心,可在铁心心柱上围0.5mm纸板(铁心先围纸板再绑扎),这也是传统工艺。

18、拆卸绕线筒的工艺过程

19、当要求线圈与铁心间距离在各处相等时,齿轮、筒板均需预留插撑板的孔。当不严格时,只需找一缝隙,插入撑板即可。

20、1、威制线圈出线头前(避免妨碍齿轮转动),转动齿轮,令齿轮上插撑板的方孔在铁心柱最高点,在此插入撑板。当无此方孔时,可在任意位置插入两至三个撑板,但不能妨碍筒板滑落(方便取出铁心内侧被铁轭挡住的筒板)。此时线圈与铁心相对位置被固定了。

21、2、卸掉两侧齿轮,此时八块筒板没有支撑,会滑落铁心底部。因为0.5mm、带有与铁心线圈相似弧度的筒板,在4mm的线圈与铁心间隙中,是占不住的。

22、3、一条一条取出撑条,插入其他撑板,固定线圈。、

23、当变压器容量大,电压高时,线圈与心柱和铁轭的距离大,可以由多段相同或相似规格的圆筒组成一个圆形绕线筒,每段圆筒(单筒)上有一个或多个断口,见图6-10。两侧的齿轮平台上可以有几个卡口,几个齿轮平台用的撑条卡在卡口里,每段圆筒套在撑条上,或每段圆筒间有卡口等,称之为分段筒型。线圈绕制完成,先御掉齿轮,逐个抽出各齿轮平台用的撑条和分段筒,再利用筒的弹性,打开各段圆筒的断口,从铁心柱中取出绕线筒。

24、技术效果

25、第一,采用此工艺,让卷铁心变压器成为一种成熟的变压器类型。与普通平面铁心变压器相比,立体卷铁心成为一种具有一定竞争力的变压器形式,无论是工艺或成本。

26、第二,采用此工艺,紧挨铁心的线圈内径是完全的散热面,可以采用传统温升计算。

27、第三,采用此工艺,铁心线圈间距离减小,线圈外径减小,可减少变压器成本。

28、第四,采用此工艺,卷铁心变压器寿命大幅度提高。

29、第五,采用此工艺,紧挨铁心的线圈(一般低压线圈)温升可以在不增加成本的情况下保证<25k,则热击穿电压提高。

- 还没有人留言评论。精彩留言会获得点赞!