一种晶舟以及晶舟的模具、干燥架、制备方法与流程

本发明涉及半导体制造的,尤其是涉及一种晶舟以及晶舟的模具、干燥架、制备方法。

背景技术:

1、随着光伏、电子、半导体行业的崛起,人们对芯片的需求量日益剧增。晶圆是制作芯片的原材料,晶舟是承烧芯片晶圆的重要产品。一般将晶圆放置在晶舟上进行烧制,晶舟的外形呈现多样性。然而,在芯片的制造过程中,芯片先由sio2提炼到晶圆,然后在晶圆进一步制造的过程中,高端芯片的晶圆的退火工艺达到了1350℃;而且随着5nm进程的推进以及对芯片稳定性的要求提高,在晶圆的高温退火的气氛中,要求晶圆的金属杂质的含量极低,这就意味着对装载晶圆的碳化硅晶舟的要求更高。

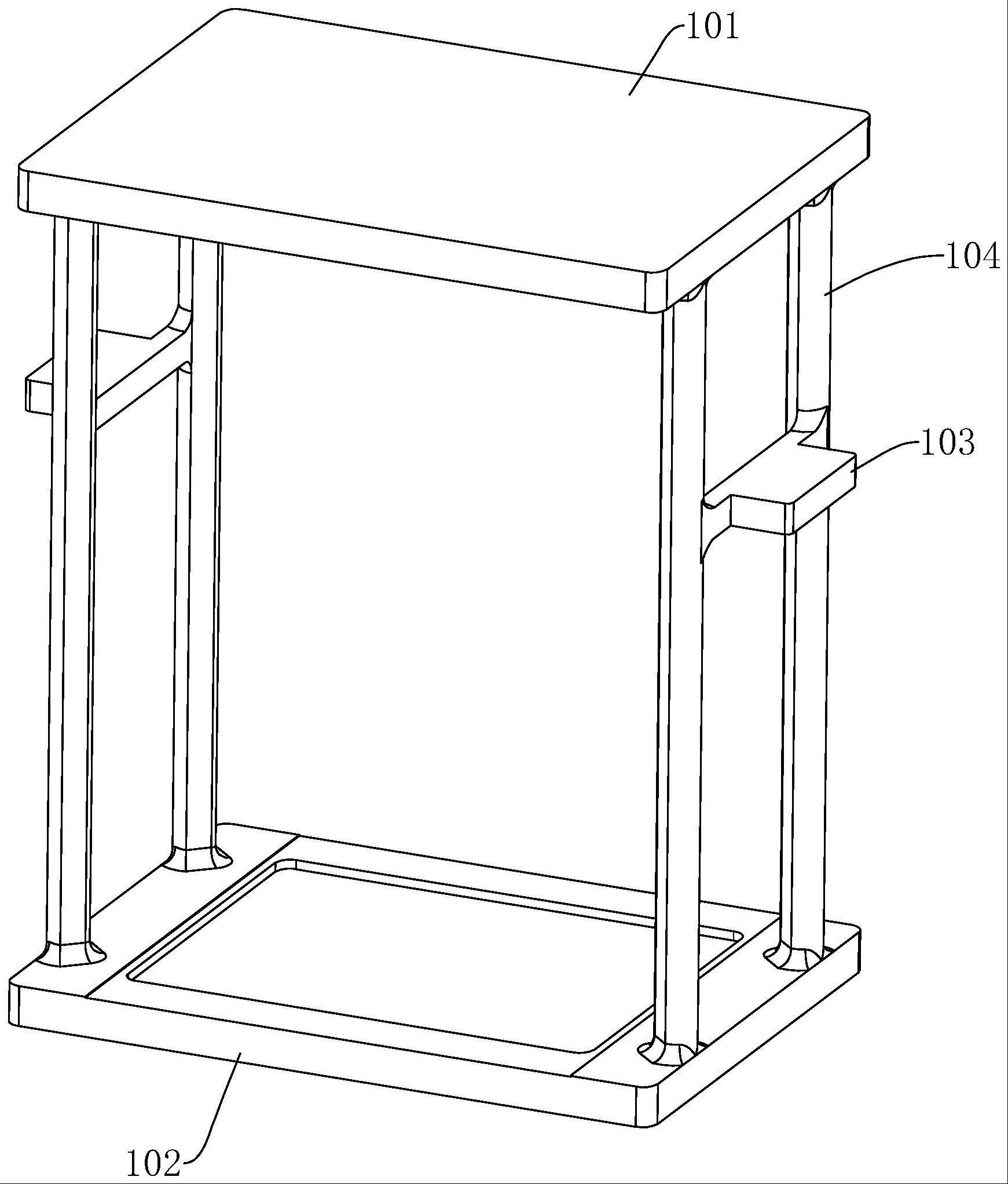

2、如图1所示,相关技术中公开了一种晶舟,包括四个柱子和上、下两个面,将四个柱子和上、下两个面直接粘连起来,即可得到晶舟,采用的工艺主要是注浆成型。

3、但是,由于退火工艺的温度极高,导致柱子和面的粘结处存在开裂的风险。

技术实现思路

1、为了减少晶舟开裂,本技术提供一种晶舟以及晶舟的模具、干燥架、制备方法。

2、第一方面,本技术提供一种晶舟,采用如下的技术方案:

3、一种晶舟,所述晶舟为晶舟浆料形成的一体成型结构,所述晶舟浆料包括如下重量份的组分:单体0.6-1.0份、交联剂0.07-0.11份、水2.8-3.3份、炭黑4.8-5.2份、分散剂0.05-0.2份、碳化硅9.5-10.2份、四甲基氢氧化铵0.052-0.062份、催化剂0.12-0.16份、引发剂0.12-0.16份,所述碳化硅的级配为f240:f1200=(5-7):4。

4、通过采用上述技术方案,由于本技术采用了四甲基氢氧化铵,四甲基氢氧化铵在水溶液中会电离生成(ch3)4n+和oh-,oh-可以大幅度地增加碳化硅粉体颗粒的表面负电荷量,提高了碳化硅粉体表面的zeta负电位,使得碳化硅颗粒之间具有更大的静电排斥力,有助于碳化硅颗粒分散均匀。(ch3)4n+能够吸附在碳化硅颗粒的表面,从而引起碳化硅颗粒表面双电层厚度增加,有助于增加静电斥力作用范围,使得碳化硅颗粒进一步分散,因此,四甲基氢氧化铵有利于提高晶舟的均匀性,减少晶舟开裂。

5、但是,当四甲基氢氧化铵在水溶液中的含量过大时,过量的(ch3)4n+会压缩双电层,从而降低碳化硅颗粒之间的静电排斥力,导致浆料的粘度过高,过剩的四甲基氢氧化铵分子之间还会相互连桥并形成网络,阻碍颗粒的运动,增大浆料粘度,甚至引起浆料絮凝。因此,本技术控制四甲基氢氧化铵与其他组分的配比在上述范围内,有助于将晶舟浆料的粘度调节至合适的范围,便于浇筑成一体成型结构。

6、发明人发现,浆料中固含量相同、颗粒级配不同时,制备的晶舟的强度有较大的差别。发明人将碳化硅颗粒的级配控制在上述范围内,能够达到较好的密堆积效果,制备的晶舟密度和强度均较大,不易开裂。

7、综上,本技术通过添加四甲基氢氧化铵,并将四甲基氢氧化铵与其他组分的配比以及颗粒级配控制在上述范围内,制备的晶舟浆料便于浇筑成一体成型结构,有助于提高晶舟的均匀性和强度,减少晶舟开裂。

8、在一个具体的可实施方案中,所述炭黑的粒度为100-500nm。

9、通过采用上述技术方案,炭黑的粒径过大,会增加颗粒间的摩擦阻力,使浆料的可塑性降低。炭黑的粒径过小,颗粒间容易团聚,难以达到较好的密堆积效果,因此,发明人将炭黑的粒度控制在上述范围内,有助于进一步改善晶舟的均匀性和强度,从而减少晶舟开裂。

10、在一个具体的可实施方案中,所述单体和交联剂的重量比为(8.7-9.2):1。

11、通过采用上述技术方案,发明人发现将单体和交联剂的重量比控制在上述范围内时,制备的晶舟强度更高。

12、第二方面,本技术提供一种晶舟的制备方法,采用如下的技术方案:

13、一种晶舟的制备方法,包括如下步骤:

14、按配比,将单体、交联剂和水混合均匀,得到混合液;

15、将炭黑和分散剂加入混合液中,然后进行球混4-24h,得到炭黑分散浆料;

16、将碳化硅和四甲基氢氧化铵加入炭黑分散浆料中,继续球混4-24h,然后进行脱泡,得到脱泡浆料;

17、将催化剂和引发剂加入脱泡浆料中,混合均匀,得到晶舟浆料;

18、将晶舟浆料的温度调节至18-25℃,注入模具中,凝固后得到一体成型结构,将一体成型结构在体积浓度为10-70%的乙醇溶液中浸泡2-7次,每次浸泡20-28h,得到一体化坯体;

19、将一体化坯体架设在用于支撑一体化坯体的干燥架上,再自然干燥,得到预烧坯体,将预烧坯体进行烧制,得到晶舟。

20、通过采用上述技术方案,本技术先将炭黑与分散剂同步加入浆料中,有助于炭黑分散。将碳化硅和四甲基氢氧化铵同步加入浆料中,有助于(ch3)4n+吸附在碳化硅颗粒的表面上,减少碳化硅团聚,提高晶舟的强度。加入炭黑或碳化硅后,均进行球混,有助于颗粒分散均匀,提高晶舟的均匀性。采用凝胶注模工艺进行一体成型,有助于提高晶舟的稳定性,减少连接处开裂。采用乙醇溶液,可以除去一体成型结构上的水溶性物质和醇溶性物质,提高晶舟的品质。由于一体化坯体脱模后,强度还不够高,部分结构存在塌陷的风险。当一体化坯体中存在柱子支撑的结构时,柱子以及柱子支撑的平面坯体容易断裂。因此,采用干燥架支撑一体化坯体,有助于减少一体化坯体塌陷或断裂。因此,采用上述方法制备的晶舟,具有强度高、品质高、均匀性和稳定性好的优点,不易开裂。

21、第三方面,本技术提供一种应用于晶舟的制备方法的模具,采用如下的技术方案:一种模具,所述模具包括金属模和消失模,所述金属模包括外循环模、内循环模和固定件,所述内循环模插设于外循环模内,所述外循环模和内循环模之间形成用于灌注晶舟浆料的模腔,所述固定件连接在外循环模与内循环模之间,所述消失模位于模腔内。

22、通过采用上述技术方案,将晶舟浆料浇注到模腔内,凝固后即可形成一体成型结构。操作固定件,可以将外循环模和内循环模分离,因此,便于将金属模拆下,消失模可以将内循环模与坯体隔开,有助于除去内循环模。

23、在一个具体的可实施方案中,所述外循环模包括端框架、侧模板和端模板,若干个所述端框架和侧模板均抵接在内循环模的外周壁上,若干个所述端框架和侧模板依次交替设置,所述端模板抵接在端框架背离内循环模的表面上,所述侧模板上设有用于灌注晶舟浆料的引流槽,所述模腔位于端模板和内循环模之间。

24、通过采用上述技术方案,将外循环模分成端框架、侧模板和端模板,便于拆卸,有助于将外循环模从一体成型结构上拆下来,引流槽可以将晶舟浆料引流至模腔各处,便于形成一体成型结构。

25、在一个具体的可实施方案中,所述内循环模包括顶内板、底内板、内侧板和转角板,所述顶内板与底内板相对,所述顶内板与底内板的两端均设置转角板,所述顶内板与底内板均与转角板抵接,所述内侧板位于相邻的两个转角板之间,所述转角板与内侧板抵接,所述顶内板、底内板、内侧板和转角板均外循环模抵接,所述顶内板、底内板、内侧板和转角板均与固定件相连接,所述内侧板和转角板上均设有用于灌注晶舟浆料的对流槽,所述消失模位于底内板和外循环模之间。

26、通过采用上述技术方案,将内循环模分成顶内板、底内板、内侧板和转角板,便于拆卸和安装。对流槽有助于将晶舟浆料引流至模腔各处。

27、第四方面,本技术提供一种应用于晶舟的制备方法的干燥架,采用如下的技术方案:一种干燥架,所述干燥架包括支撑架、支撑板、用于支撑一体化坯体的支撑平台和用于固定支撑板的限位件,所述支撑板滑动连接在支撑架上,所述限位件安装在支撑板上,所述支撑平台架设在支撑板上。

28、通过采用上述技术方案,移动支撑板,可以调节支撑板和支撑平台的高度,从而适应不同高度的坯体结构,限位件可以固定支撑板,能够将支撑平台固定在一个高度上,从而稳定地支撑一体化坯体。

29、在一个具体的可实施方案中,所述限位件包括限位螺栓,所述支撑板的端壁上设有限位螺孔,所述限位螺栓与限位螺孔的孔壁螺纹连接,所述限位螺栓与支撑架抵接。

30、通过采用上述技术方案,拧紧限位螺栓,限位螺栓即可抵紧支撑架,从而将支撑板固定在支撑架上。当拧松限位螺栓时,即可移动支撑板,从而调节支撑板和支撑平台的高度。

31、在一个具体的可实施方案中,所述干燥架还包括缓冲层,所述缓冲层覆盖在支撑平台上。

32、通过采用上述技术方案,缓冲层是具有弹性的层,当缓冲层与坯体接触时,会形成软接触的效果,有助于减少坯体开裂。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.本技术通过添加四甲基氢氧化铵,并将四甲基氢氧化铵与其他组分的配比以及颗粒级配控制在上述范围内,制备的晶舟浆料便于浇筑成一体成型结构,有助于提高晶舟的均匀性和强度,减少晶舟开裂;

35、2.本技术的方法将炭黑、碳化硅等颗粒分别加入浆料中,并进行球混,有助于颗粒分散均匀,还采用凝胶注模工艺进行一体成型,以及干燥架制成坯体进行干燥等工艺,有助于减少晶舟开裂;

36、3.本技术的模具包括金属模和消失模,金属模便于拆卸,消失模便于清楚。

- 还没有人留言评论。精彩留言会获得点赞!