一种熔断器自动压帽机的制作方法

本发明涉及熔断器领域,具体是一种熔断器自动压帽机。

背景技术:

1、熔断器是最简单的保护电器,它用来保护电气设备免受过载和短路电流的损害,我们常说的保险丝就是熔断器类;根据熔断器结构可分为敞开式、半封闭式、管式和喷射式熔断器;其中管式熔断器安装较为方便,对于该管式结构的熔断器,用于也比较广泛,市场需求量也比较大;

2、管式熔断器一般主要包括两侧的端帽,端帽之间的熔管,以及熔管内的熔体;现有对于管式熔断器加工厂家,一般还局限于人工手工组装,将端帽逐一压合在熔管上,人工手工组装压合需要手部用力,多次其频繁的操作会造成手部的酸痛,效率会有所折扣,同时人工压合,端帽与熔管之间会出现压合不到位的问题,导致该管式熔断器实际长度无法达到要求,后期在投入使用时,无法安装至电气设备内。

3、因此,针对上述问题提出一种熔断器自动压帽机。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

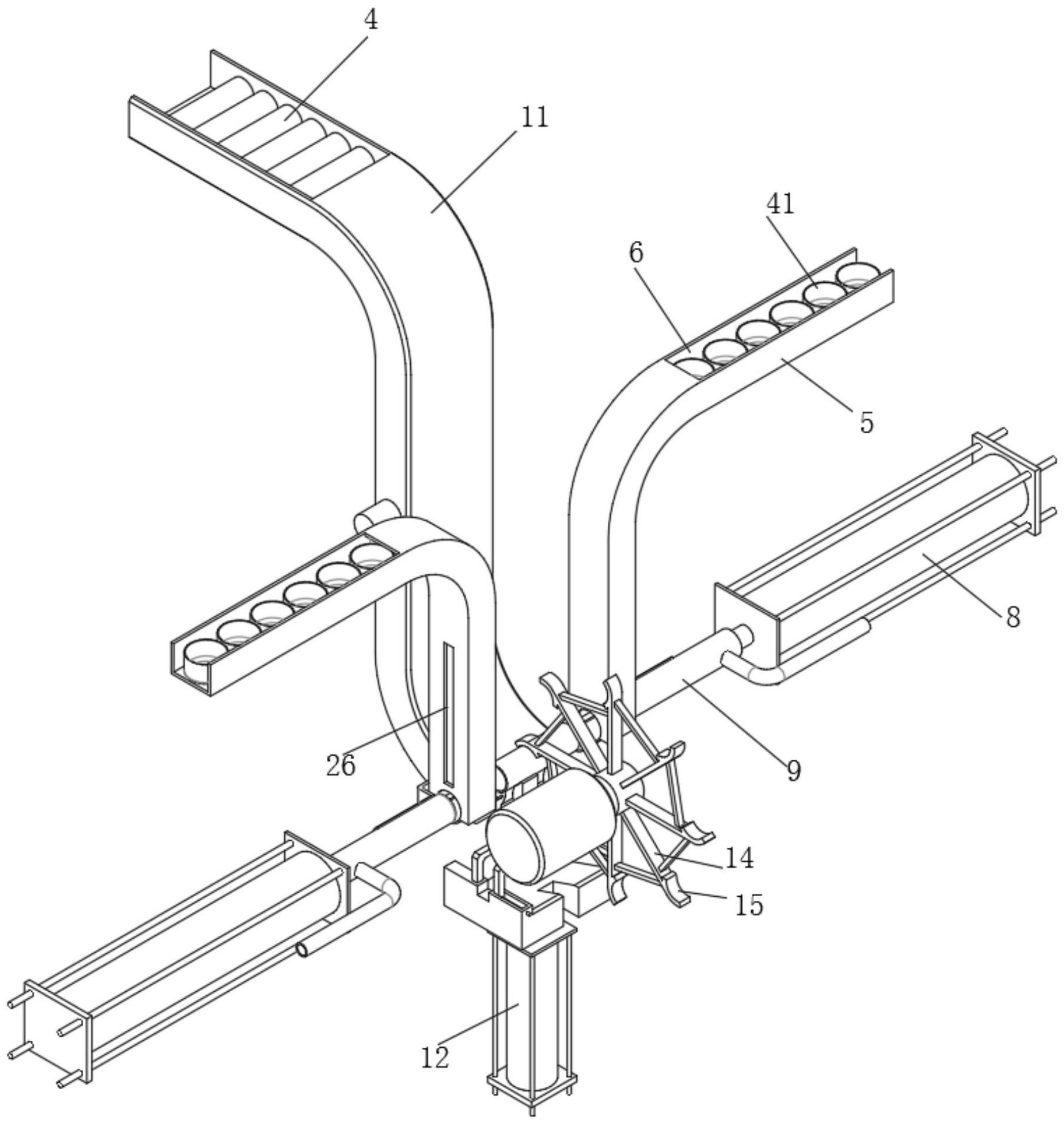

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种熔断器自动压帽机,包括托料单元,托料单元包括托块,托块上端面前后依次设有一号托板和二号托板,一号托板上端与二号托板上端承托有熔断器的熔管,一号托板的两侧各设有压帽单元;所述压帽单元包括用于上料的输送管,输送管呈l形状,输送管的一端水平设置,输送管的水平部位上表面开设入口,输送管的另一端竖直朝向,输送管的另一端开设通孔,通孔的轴线与熔管的轴线同线;所述输送管一侧各设有水平状态的设有一号气缸,一号气缸的输出端固接有挤压杆,挤压杆的轴线与通孔的轴线同线;所述通孔的孔内侧壁上固接弧形状的衔接板,衔接板的半径与通孔半径相同,衔接板端部与熔管端部之间的距离小于端帽的高度;端帽放置在输送管的入口位置,端帽的开口朝上放置,端帽依靠自身重力沿着输送管下滑,输送管另一端位置的端帽端口相对;一号托板和二号托板的上端围成用开放状的托料区,将熔管水平放置在托料区,此时熔管的两端与通孔位置的端帽端口相对,之后同步驱动一号气缸,一号气缸驱动挤压杆延伸至通孔内,通孔位置的端帽被挤压推送到衔接板上,之后靠近于熔管的端部,挤压杆继续靠近于熔管,端帽被挤压扣合在熔管的两端,实现熔断器的端帽的压合,之后将压合完成的熔断器取下,并放置熔管,以此类推,循环操作,相比人工操作,效率更高,且两个一号气缸同步驱动,即使熔管没有居中在一号托板和二号托板上,两个一号气缸的同步挤压,也能够将熔管挤压居中后在扣合端帽,保证端帽与熔管配合到位,达到该管式熔断器的有效长度。

3、优选的,所述托块的后侧上方设有用于熔管的上料单元;所述上料单元包括上料管,上料管上端呈水平状态,上料管上表面也开设入口,上料管的中间位置呈竖直状态,上料管的下端呈水平状态并指向二号托板,二号托板的后侧侧壁贴附在上料管的下端口表面;所述托块的下方设有二号气缸,二号气缸的输出端垂直固接在托块下表面;将熔管从上料管的入口放入,熔管依靠自身的重力沿着上料管滑动;当二号气缸带动托块下移时,二号托板和二号托板同步下移,当二号托板的上端下移到上料管的下端口底面水平位置,上料管下端口内的熔管滑离处,并掉落在托料区,然后二号气缸上托托块,二号托板和一号托板复位,二号托板的背面将上料管的下端口封堵住,然后同步驱动一号气缸,端帽被挤压扣合在熔管的两端,之后将压合完成的熔断器取下,接着二号气缸带动托块下移,重复上述动作;该上料管和二号气缸的设置,实现熔管配件的自动上料,进一步提高组装效率。

4、优选的,所述托块的上表面左右两侧开设滑槽,滑槽靠近于托块的前侧设置,滑槽内转动连接有丝杆,一号托板的下端杆体传动连接丝杆,并滑动在滑槽内;丝杆的端部固接外界马达的输出端,马达固接在托块的前侧端面上;在端帽被挤压扣合在熔管的两端后,驱动马达转动,丝杆带动一号托板远离二号托板移动,此时压合后的熔断器沿着一号托板与二号托板之间的间隙掉落,实现熔断器的自动脱料,且不用用人工手持下料,再次提高组装效率;马达的转动和二号气缸的驱动可有机配合,在熔断器脱料后,一号托板靠近二号托板并复位之前,驱动二号气缸带动托块下移,在托块下移到指定位置时,一号托板完全复位,并再次围成托料区,同时上料管下端口位置的熔管滑离至托料区内,使得托块下移和一号托板复位的无缝衔接,使得整个流程更加紧凑,节省时间,提高效率。

5、优选的,所述托块的前侧上方设有稳压单元;所述稳压单元包括圆周阵列的压板,多个压板的固接点连接外界电机的输出端,压板的设有弧形状的板体,板体的内凹面朝向熔管;所述一号托板的中间位置开设缺口,缺口未贯穿一号托板设置;在熔管滑入到托料区位置,托块上移复位后,电机带动板体逆时针转动,板体的内凹面挤压在熔管上,将熔管按压在托料区,以及板体的内凹弧形面,使得熔管能够稳定挤压在托料区,同时板体对熔管的挤压力,不会对熔管在一号托板和二号托板上端的滑移造成影响,板体在此只是对熔管进行限位,保证端帽与熔管扣合过程中,熔管不会偏移脱离托料区,保证端帽与熔管的压帽成功率;在端帽与熔管扣合结束后,一号托板远离二号托板,同时电机带动压板转动,此时板体沿着一号托板上缺口转动脱离,之后新得板体并转转动到托料区的上方,等待对熔管进行限位挤压。

6、优选的,所述一号托板和二号托板的上端开设多个吸附孔,吸附孔通过管体连通外界负压泵;吸附孔使得托料区具有负压,当熔管从上料管内滑离到托料区位置时,吸附孔吸附熔管,使得熔管能够快速且稳定在托料区位置,以免熔管滑离脱离托料区,造成熔管上料失败。

7、优选的,所述挤压杆内部呈空心状,挤压杆的端部固接有吸盘,吸盘连通挤压杆内部,挤压杆通过管体连通外界负压泵;挤压杆的端部设置吸盘,吸盘吸附住端帽的后端面,然后将端面推动到熔管上,端帽与熔管扣合一起,然后驱动一号气缸,使得挤压杆远离托料区,此时组装完成的熔断器被板体挤压在托料区,熔断器与一号托板和二号托板之间的挤压摩擦力大于吸盘吸附端帽的吸附力,在挤压杆后撤复位过程中,吸盘脱离端帽;该吸盘的设置,吸盘可稳定吸附住端帽,并将端面稳定向熔管方向推送,防止端面被挤压杆推送时,沿着衔接板滑动过程中,端帽在衔接板侧偏,导致端面的端口无法与熔管的端口齐平同轴。

8、优选的,所述挤压杆开设泄压孔,泄压孔一侧设有封堵板,封堵板贴附在挤压杆的表面,封堵板的一端固接在输送管的侧壁上,封堵板的另一端靠近于泄压孔;设置泄压孔,在挤压杆后侧复位时,吸盘位于通孔一侧,且靠近于通孔位置的端帽,吸盘的负压吸力可能会吸附通孔位置的端面,将通孔位置的端帽吸附并向一号气缸方向移动,导致该端帽脱离通孔,同一水平位置,出现两个端帽,此时挤压杆向前推动时,会同时推送两个互相重叠的端帽,导致端面与熔断器扣合失败,为此设置泄压孔,在挤压杆后撤复位后,泄压孔未被封堵板封堵,此时挤压杆内无负压环境,吸盘也无法吸附住端帽,当挤压杆向托料区方向移动时,泄压孔靠近于封堵板,封堵板将泄压孔封堵住,此时吸盘吸附住通孔位置的端帽,当端帽扣在熔管上时,泄压孔依旧被封堵板封堵住。

9、优选的,所述压板内呈空心状,多个压板的固接点转动并连通有气管,气管连通外界泵体,板体的内凹表面开设多个喷气孔,喷气孔连通压板的内部,压板中间位置开设滑孔,滑孔贯穿压板左右两侧,滑孔内密封滑动连接有滑杆,滑杆的一端通过弹簧连接在压板的左侧,滑杆的另一端垂直固接有弧形状的过渡板,过渡板的端部倾斜朝向压板的左侧,压板的右侧设有挤压块,挤压块位于一号托板一侧;所述滑杆上径向开设贯穿孔,且贯穿孔靠近于滑杆的另一端;外界气泵将气体注入到压板内,并喷气孔排出,当上料管内的熔管滑离至托料区内过程中,喷气孔排出的向下冲击,迫使熔管向托料区移动,提前将熔管通过气体冲压的方式稳定在托料区内,进一步保证熔管在托料区内的稳定性;且该板体上的喷气孔喷气受到该板体所连接压杆位置的影响,当压杆水平转动到挤压块位置时,挤压块的位置固定不动,挤压块挤压过渡板,过渡板挤压滑杆,使得滑杆向压杆的左侧移动,然后滑杆上的贯穿孔与压板内部气体流动通道连通,此时气体可沿着压板的通道以及贯穿孔流动板体位置,并从喷气孔排出,即需要气体冲压熔管时,喷气孔才喷出气体来,即时即用,使用小型气泵即可,节省电量和减少成本,同时气体精确冲击在熔管上,避免气体喷气孔排出气体,扬起灰尘,对组装环境造成污染。

10、优选的,所述托块上表面中间位置设有有斜坡,斜坡倾斜朝向托块的后侧;通过设置斜坡,使得从托料区下落的熔断器,沿着斜坡滑动脱离该自动压帽机,对熔断器的移动起到引导的作用,不会沉积在托块上。

11、优选的,所述输送管和上料管的背面均开设观察窗口;通过设置观察窗口,观察输送管内的端帽下落情况,以及上料管内熔管的下料情况,能够及时发现问题,并给与处理。

12、本发明的有益之处在于:

13、1.本发明的自动压帽机,相比人工操作,效率更高,且两个一号气缸同步驱动,即使熔管没有居中在一号托板和二号托板上,两个一号气缸的同步挤压,也能够将熔管挤压居中后在扣合端帽,保证端帽与熔管配合到位,达到该管式熔断器的有效长度。

14、2.本发明的上料管和二号气缸的设置,实现熔管配件的自动上料,进一步提高组装效率,压合后的熔断器沿着一号托板与二号托板之间的间隙掉落,实现熔断器的自动脱料,且不用用人工手持下料,再次提高组装效率。

- 还没有人留言评论。精彩留言会获得点赞!