X射线球管阴极装配灯丝校准装置的制作方法

本发明涉及x射线球管阴极装配,尤其涉及一种x射线球管阴极装配灯丝校准装置。

背景技术:

1、x射线球管包括阴极和阳极,阴极的灯丝产生电子并在电场的作用下轰击阳极靶材产生韧致辐射,从而产生x射线。作为x射线球管电子发射源的灯丝,其在x射线球管中的安装位置,会直接影响电子束的汇聚以及焦点大小和形状,而焦点的大小及形状又与图像息息相关,焦点过大会使图像不清晰,过小则容易使阳极靶盘材料融化造成x射线球管失效。所以灯丝在x射线球管中的安装位置,是影响x射线球管在ct诊机上的焦点校验以及图像质量的关键因素之一。

2、在x射线球管管芯的制造过程中,见附图1所示,灯丝11先被装配在阴极部装10上,并调整好灯丝11相对于阴极部装10的位置,然后阴极部装10被安装焊接在阴极底板12上,形成阴极总装;最后再将阴极总装与x射线壳窗13组件进行焊接,形成x射线球管芯。在阴极部装10焊接于阴极底板12上的过程中,需要保证灯丝11方向与阴极底板12中心线重合,才能确保灯丝在x射线球管1中的安装位置是正确的。

3、在上述x射线球管1装配理想的情况下,即灯丝11所在直线与阴极底板12中心线重合(见附图2所示)时,矩形电子束轰击在靶盘面上呈矩形,所获得的有效焦点面也会呈矩形。而且ct整机上探测器3接受到的x射线球管1发射出的x射线见附图3所示,x射线范围正好覆盖住探测器3。

4、但是在实际生产装配过程中,受限于装配精度会造成灯丝11所在直线与阴极底板12中心线不重合(见附图4所示),此时矩形电子束轰击在靶盘面上则会呈平行四边形,相应的,所获得的有效焦点面也会呈平行四边形。然而,在计算焦点尺寸时,通常是通过测量焦点图像宽度方向距离最远的两点间距离、以及长度方向距离最远的两点间距离,再将二者相乘所得。但由于此时焦点图像呈现平行四边形,宽度方向尺寸被拉长,必然就会造成焦点尺寸不符合设计要求。并且当灯丝位置发生偏移时,探测器3接收到的x射线范围也将发生改变,见图5所示,当x射线范围不能覆盖住探测器3时,就会造成x射线球管1在ct整机上校准不通过。

5、通过对不良产品分析得到,造成灯丝偏移的情况绝大多数都是因为现有的阴极装配方式导致的,目前的阴极装配过程为:见附图6所示,首先将阴极底板12放置在定位夹具4上,再将阴极部装10插入阴极底板12上的配合孔中,同时定位夹具4上的两根定位销需要插入阴极部装10上的两个定位孔中,直至阴极部装10完全落到位,最后在阴极部装10与阴极底板12的配合处进行氩弧焊,完成阴极部装10与阴极底板12的封接。

6、但上述阴极装配方式存在着以下缺陷:1)在整个装配过程中操作人员无法观察到灯丝的位置,需要操作人员在装配过程中非常谨慎,否则容易发生定位销插到灯丝导致灯丝断裂或变形的意外,使得整个阴极部装报废造成极大的损失;2)若发生夹具磨损、零部件配合尺寸不合格或操作失误等状况,则会造成灯丝位置发生偏移,但操作人员无法判断灯丝是否处于正确的装配位置上,只有在阴极焊接完成后甚至产品焦点测试完成后才会有所发现,从而会造成大量的返工和浪费;3)由于需要保证定位夹具和定位零件之间、以及零件与零件之间配合得非常紧密,才能确保装配后灯丝正好位于底板的中心线上,这就要求各个相关的零件和夹具配合处的尺寸精度都必须很高,无形中又增加了产品的制造成本。

7、有鉴于此,特提出本发明。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种x射线球管阴极装配灯丝校准装置,其结构简单、操作简便,不仅可提高装配效率、装配精度和装配良率,还可对灯丝进行有效保护,以及可降低对前道工序的装配精度要求,可提高后续工序的装配良率。

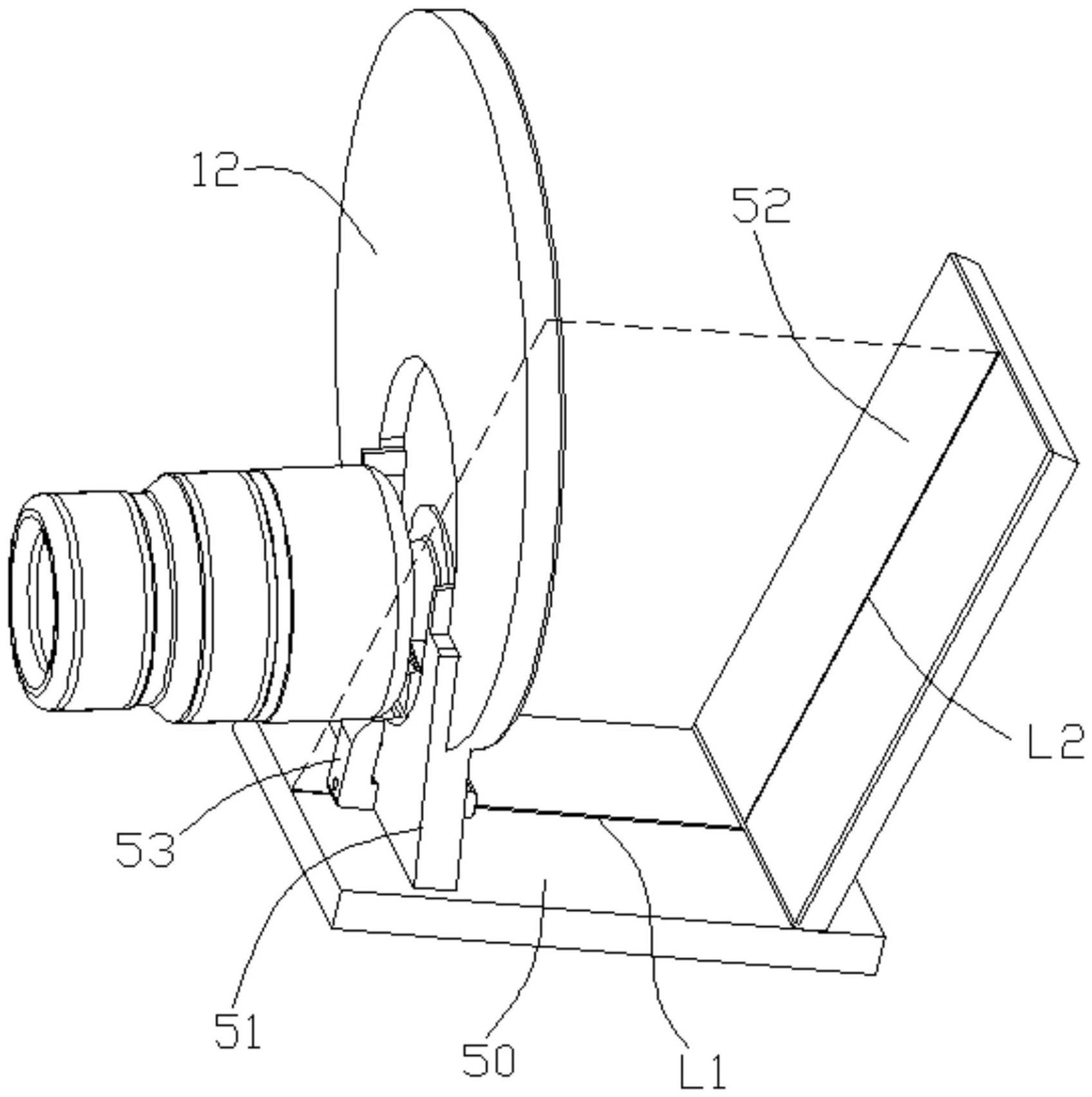

2、本发明为了解决其技术问题所采用的技术方案是:一种x射线球管阴极装配灯丝校准装置,x射线球管包括阴极部装、安装于所述阴极部装中的灯丝、以及与所述阴极部装一侧相连接的阴极底板,该校准装置包括台板、支撑架、校准镜和定位角码,其中,所述台板呈水平放置,并在所述台板上侧上沿其水平中心线设有第一校准线;所述支撑架立式设置于所述台板上侧、并用于支撑所述阴极底板,且所述支撑架的水平中心线在所述台板上侧上的投影线与所述第一校准线相重合;所述校准镜亦立式设置于所述台板上侧、并同时与所述支撑架呈相对布置,所述校准镜上设有立式布置的第二校准线,所述第二校准线在所述台板上侧上的投影线亦与所述第一校准线相重合,即:所述第二校准线与所述第一校准线一起配合对所述灯丝所在直线与所述阴极底板中心线之间的重合度进行校准;所述定位角码能够将所述阴极底板与所述支撑架同中心线的定位于所述支撑架上。

3、作为本发明的进一步改进,所述支撑架具有基体部,所述基体部为形状规则的板状结构,所述基体部竖立并固定设置于所述台板上侧上,且所述基体部的水平中心线即为所述支撑架的水平中心线;

4、另外,所述基体部自其顶侧向下凹陷形成有与所述阴极底板形状相匹配的支撑型槽,所述基体部上并位于所述支撑型槽外围的位置处还形成有支撑台阶,所述支撑台阶与所述支撑型槽一起配合对所述阴极底板进行支撑及限制;

5、此外,所述基体部还自其底侧向上凹陷形成有插槽,以供与所述定位角码相插接配合。

6、作为本发明的进一步改进,所述支撑型槽被划分成三段,分别为第一支撑段、第二支撑段和第三支撑段,所述第一支撑段和所述第二支撑段均为弧形状、并相对于所述基体部的水平中心线呈镜像对称布置;所述第三支撑段为u形状、并位于所述第一支撑段和所述第二支撑段的底端之间,同时所述第三支撑段的两侧壁顶端还分别与所述第一支撑段及所述第二支撑段的底端相衔接;

7、另外,在所述第一支撑段和所述第二支撑段相背对的外侧旁边分别形成有所述支撑台阶,且两个所述支撑台阶还相对于所述基体部的水平中心线呈镜像对称布置。

8、作为本发明的进一步改进,所述插槽为倒u形状,所述插槽的水平中心线在所述台板上侧上的投影线亦落在所述第一校准线上。

9、作为本发明的进一步改进,所述校准镜为形状规则的平面镜子,所述校准镜倾斜并固定设置于所述台板上侧上,同时所述校准镜还与所述基体部沿所述第一校准线的延伸方向呈相对并间隔排布;另外,所述校准镜上并沿其倾斜方向延伸的中心线即为所述第二校准线。

10、作为本发明的进一步改进,所述校准镜相对于所述台板上侧的倾斜角度为30~60°,相应的,所述第二校准线与所述第一校准线相交的夹角亦为30~60°。

11、作为本发明的进一步改进,所述第二校准线与所述第一校准线相交的夹角为45°。

12、作为本发明的进一步改进,所述台板为矩形板体结构,所述台板上侧的宽边中心线即为所述第一校准线;所述校准镜为矩形状的平面镜子,所述校准镜的宽边中心线即为所述第二校准线。

13、作为本发明的进一步改进,所述定位角码具有插接部和连接部,所述插接部为由横段a和竖段a相连接构成的l形结构体,所述连接部为由横段b和竖段b相连接构成的倒l形结构体,且所述横段b背向所述竖段b的一端与所述竖段a的顶端固定连接,所述竖段b背向所述横段b的一侧上设置有卡点;

14、其中,所述横段a能够紧配插置于所述插槽中,所述横段b和所述竖段b能够配合插置于所述第三支撑段中,以使得所述卡点能够与所述阴极底板上的定位槽相卡接。

15、作为本发明的进一步改进,所述插接部与所述连接部一体成型;所述竖段a上部上还形成有避让所述阴极底板的避让斜面。

16、作为本发明的进一步改进,该校准装置还包括有能够发射光点的发光件,所述发光件定位设置于所述校准镜背向所述支撑架的一侧旁,且所述发光件发射出的光点能够落在所述第二校准线上、以及能够照射到所述灯丝上。

17、作为本发明的进一步改进,所述发光件采用激光笔。

18、本发明的有益效果是:①借由本发明所述的校准装置,操作人员仅需通过观察所述灯丝投影在所述校准镜上的灯丝影像与所述校准镜的第二校准线之间的相对位置关系、来转动所述阴极部装,直至所述灯丝影像与所述校准镜的第二校准线重合,便可达成所述灯丝所在直线与所述阴极底板的竖向中心线重合,确保装配后所述灯丝相对于所述阴极底板的位置是准确的。不仅操作简便、装配效率高;且装配精度高、提升了装配良率。②在利用本发明所述校准装置进行x射线球管阴极装配过程中,一方面,灯丝不会靠近任何物体,且装配全程可见,从而可有效避免灯丝被断裂或变形的风险,进一步提升了装配良率,降低了生产浪费;另一方面,灯丝装配位置可在装配过程中进行调整和确认,根除了因各种原因导致灯丝偏移阴极底板中心线的问题,进而提高了x射线球管焦点质量的稳定性,确保了流入后续工序的每一个阴极总装上的灯丝装配位置都是正确的,避免了因阴极装配问题所导致的大量的返工和浪费。③本发明所述校准装置还可降低对前道工序的装配精度要求,即:使得前道工序对灯丝安装于阴极部装中的位置精度要求有所降低;因为即使前道工序中灯丝于阴极部装中的位置有些偏移,也可通过本发明所述校准装置调整准确,从而降低了x射线球管组装难度。

- 还没有人留言评论。精彩留言会获得点赞!