一种带环路热管散热系统的一体化芯片衬底

本发明涉及芯片散热,具体涉及一种带环路热管散热系统的一体化芯片衬底。

背景技术:

1、晶片/芯片(chip)在电子学中是一种将电路(主要包括半导体设备,也包括被动组件等)小型化的方式,并时常制造在半导体晶圆表面上。芯片主要由晶圆、集成电路器件和金属引脚组成。晶圆是芯片的主体,被称为芯片衬底,通常由硅材料制成。芯片的工作原理是通过晶体管等元器件构建数字电路,利用逻辑门、存储器、运算器等模块实现各种功能。晶体管由三个区域组成:p型半导体、n型半导体和p型半导体(或n型半导体、p型半导体和n型半导体)。当一个正偏压施加在p区之后,p区与n区之间就会形成电场,电荷就可以顺着这个电场从p区流向n区。当p区施加负偏压时,电荷就无法流过。晶体管通常是通过在硅材料晶圆衬底上通过湿洗、光刻、离子注入、蚀刻(etching)、等离子冲洗、快速热退火等步骤制备得到的。

2、集成电路器件则是芯片中实现各种功能的元器件,如逻辑门、寄存器、计数器等,而金属引脚则是芯片和其他电子设备连接的接口,它们负责将芯片内部的信号转化为可传输的电信号。pcb(printedcircuitboard),即印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体。pcb板根据电路层数分为单面板、双面板和多层板。pcb根据材料可分为刚性pcb、柔性pcb,刚性pcb的材料常见的包括:酚醛纸质层压板、环氧纸质层压板、聚酯玻璃毡层压板、环氧玻璃布层压板;柔性pcb的材料常见的包括:聚酯薄膜、聚酰亚胺薄膜、氟化乙丙烯薄膜。芯片则作为元器件固定在pcb板上,pcb板可以采用多层,pcb板上通常还设置有焊盘、过孔、安装孔、导线等。

3、芯片是现代计算机、机器人、电子设备等工业设备中最核心的部件之一。随着科技的日益发展,芯片的功率输出、组装密度越来越高,且越发趋向于集成化封装设计,导致芯片尺寸越来越小,单位热耗却越来越大,芯片热流密度急剧增大,最终芯片上的温度会越来越高,而过高的运行温度会对芯片正常工作和设备的可靠运行造成严重甚至不可逆的影响。著名的10℃法则指出电子元器件的可靠性与温度是密切相关的,当温度处于70℃~80℃时,每上升10℃,电子元器件的可靠性就下降50%,散热性能的好坏将直接影响到芯片的稳定性,解决超高热流密度散热问题不仅能提高产品的可靠性,还能降低电子设备功耗,是发展新一代电子芯片的关键技术之一。大功率、高组装密度、集成化封装设计的发展对芯片散热设计的要求越来越高,传统意义上的冷却技术已经不能够满足大功率芯片的散热要求。并且,芯片上往往集成布置了多个元器件,在发热量大的元器件处则形成局部高温热点(即芯片热点),芯片的温度均匀性较差,导致芯片的可靠性降低,现有的芯片散热装置没有专门针对这些局部高温热点进行散热,使得散热效率较低。

4、为了使芯片更好地工作,解决结温过高的问题,多种散热技术被运用在芯片上,如风冷散热、水冷散热、热电制冷、液体喷雾冷却、介电射流冲击冷却等技术,但是,以上多种散热技术,基本都在散热能力、生产成本、工艺难度或发展空间等方面存在一些问题,因此,高功率芯片的散热问题依旧制约着其进一步发展。

5、环路热管是一种回路闭合环型热管,由蒸发器、冷凝器、储液器以及气体管线和液体管线构成。其工作原理为:对蒸发器施加热载荷,工质在蒸发器毛细芯外表面蒸发,产生的蒸汽从气体槽道流出进入气体管线,继而进入冷凝器冷凝成液体并过冷,回流液体经液体管线中的毛细结构回流到蒸发器中对蒸发器吸液芯进行补给,如此循环,而工质的循环由吸液芯或槽道等毛细结构所产生的毛细压力驱动,无需外加动力。并且由于冷凝段和蒸发段分开,环路式热管广泛应用于能量的高效综合应用以及余热回收热管理。

6、环路热管具备诸多优点,且现也有许多芯片采用环路热管进行散热处理,但是大多用于芯片散热的传统环路热管仍存在着缺陷:通常,环路热管中包括一个单独的蒸发器,这个蒸发器大多采用直接与封装好的芯片表面贴合,蒸发器与芯片之间仍存在较大的接触热阻;随着芯片的进一步集成化,其内部的局部高温越发严重,传统环路热管也无法有效解决其热点问题;另一方面,传统环路热管蒸发器的毛细芯结构在工况严峻的情况下会出现气积以及回流等现象,若减小孔径增大毛细泵吸力则将导致渗透率不足。因此,这就迫切需要设计出应用于芯片高强度散热的环路热管设计方案,以克服上述的缺陷。

技术实现思路

1、本发明的目的是针对上述问题,提供一种换热效率高、能解决芯片热点高热问题的带环路热管散热系统的一体化芯片衬底。

2、本发明为了实现其目的,采用的技术方案是:

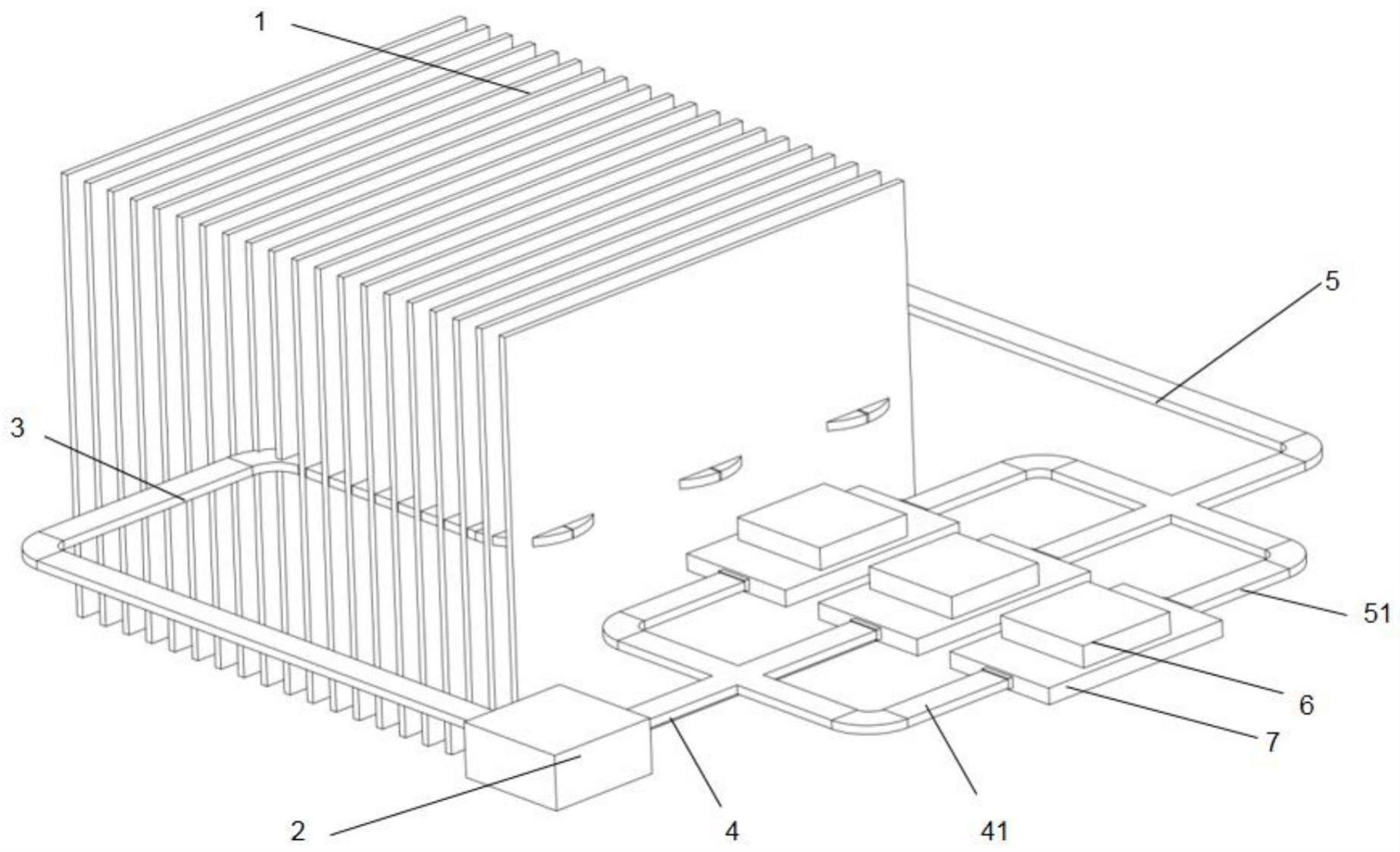

3、一种带环路热管散热系统的一体化芯片衬底,包括冷凝器、储液器、第一液体管线、第二液体管线、气体管线和至少一个蒸发器,所述蒸发器与冷凝器通过气体管线连接,冷凝器与所述储液器通过第一液体管线连接,储液器与蒸发器通过第二液体管线连接,形成气液循环;第一液体管线和第二液体管线内均设置有毛细芯;第二液体管线和气体管线均与蒸发器可拆卸地连接;

4、所述蒸发器为集芯片衬底和pcb封装结构一体的蒸发器,蒸发器包括pcb封装结构和固定在pcb封装结构上的芯片衬底,所述芯片衬底的底部开设有第一空腔,芯片衬底上还开设有若干第二空腔,所述第二空腔与芯片热点位置对应位于芯片热点的正下方;

5、所述pcb封装结构包括n个上下重叠设置的pcb板,n≥2,第二个pcb板位于第一个pcb板的下方,第n个pcb板位于最下方,第一个pcb板位于最上方并与芯片衬底的底部连接,pcb封装结构内开设有第三空腔,所述第一空腔、第二空腔和第三空腔均连通共同构成蒸发腔,蒸发腔内设置有吸液芯;pcb封装结构内在所述蒸发腔的一侧还开设有液体通道用于与第二液体管线连接,另一侧则开设有气体通道用于与气体管线连接,所述液体通道和气体通道均与蒸发腔连通。

6、优选地,所述第二液体管线和气体管线与蒸发器连接的一端均设置有插接口用于与蒸发器可拆卸地连接,第二液体管线的插接口内靠近蒸发器的一端设置有若干并列的毛细槽道供液体在其中流通进入蒸发器中;

7、pcb封装结构内的液体通道和气体通道的两侧均开设有卡槽分别用于与第二液体管线和气体管线上的插接口可拆卸地连接,且在所述卡槽靠近蒸发腔的一端处设置有第一密封圈;气体通道上的卡槽将气体通道分为两部分,与蒸发腔邻近的一部分作为气体缓冲室,另一部分则作为气体管线连接部;

8、第二液体管线和气体管线的插接口内均设置有开关阀门,当管线连接在蒸发器上时开关阀门处于打开状态,当管线与蒸发器断开时开关阀门处于关闭状态。

9、优选地,所述第一液体管线、第二液体管线和气体管线的横截面均为矩形;

10、所述插接口的两侧分别设置有可收缩卡块,所述可收缩卡块的一端与插接口固定连接,另一端自由不固定,插接口的侧壁上与可收缩卡块对应的位置处设置有通孔用于供可收缩卡块的主体通过进入插接口内实现可收缩卡块向内收缩,所述通孔处设置有第二密封圈或者密封块用于防止换热工质从通孔处外泄;当插接口插入蒸发器时,可收缩卡块卡在pcb封装结构内的的卡槽内实现与蒸发器连接;

11、所述开关阀门包括两扇平板门叶,所述平板门叶的外侧边通过自动复位铰链铰接在插接口的内侧壁上,内侧边则不固定为自由侧边,所述自动复位铰链将平板门叶的自由侧边向远离蒸发器的方向拉扯;

12、平板门叶上连接有第一拉绳,所述第一拉绳的一端与平板门叶远离插接口侧壁的一侧连接,另一端与可收缩卡块的自由端连接,当可收缩卡块在自然状态下伸展开时,第一拉绳处于拉紧状态,将平板门叶向蒸发器的方向拉扯使得两扇平板门叶关闭,此时为开关阀门的关闭状态;当插接口插入蒸发器后,可收缩卡块卡入卡槽内,可收缩卡块受挤压而向插接口内收缩,第一拉绳处于松弛状态,此时平板门叶在自动复位铰链的作用下向远离蒸发器的方向运动并定位,开关阀门打开;

13、插接口的两侧还分别设置有滑动开关,所述滑动开关与第二拉绳的一端固定连接,所述第二拉绳的另一端则与可收缩卡块的自由端固定连接,滑动开关的左右滑动带动第二拉绳运动,进而牵动可收缩卡块的伸缩运动,当要从蒸发器上拆下管线时,滑动滑动开关,可收缩卡块进一步向插接口内收缩,从蒸发器上的卡槽中脱离出来,此时即可取下管线。

14、优选地,所述蒸发器的数量为多个,所述第二液体管线靠近蒸发器的一端分支为多个分流液体管线分别与多个蒸发器连接,所述气体管线靠近蒸发器的一端分支为多个分流气体管线分别与多个蒸发器连接。

15、优选地,所述冷凝器包括翅片模组,所述气体管线进入所述翅片模组的部分为s形弯曲管线。

16、优选地,所述翅片模组的翅片为阵列分布,所述s形弯曲管线垂直穿过翅片模组的翅片;翅片模组的上方设置有风扇。

17、优选地,所述吸液芯的底部开设有若干平行的吸液芯槽道,所述吸液芯槽道的横截面为三角形,吸液芯槽道用于加快冷却工质向吸液芯内部流通、提高换热效率。

18、优选地,所述吸液芯的顶部设置有若干突起,所述突起与第二空腔匹配、可伸入第二空腔中。

19、优选地,所述第一液体管线和第二液体管线内的毛细芯的多孔结构的孔径呈梯度分布,从冷凝器到蒸发器的液体管线中毛细芯上的多孔结构的孔径逐渐减小。

20、优选地,所述n个pcb板通过绝缘粘接材料粘接在一起;优选n为2或3。

21、本发明的有益效果是:

22、1、首创性地将蒸发器与芯片衬底和pcb封装结构一体化设计,直接在芯片衬底与pcb封装结构的内部开设空腔作为蒸发器,换热工质直接在芯片衬底内部换热,极大程度地减小了芯片本身传热过程中的热阻,提高了芯片的散热效率。

23、2、应用于蒸发器上的即插式插接口使得微型环路热管的蒸发器与其他部位能够分开加工完成制作,解决了不同部件对应不同工艺要求所带来的加工工艺问题,同时对于损坏部件也能做到单体替换,节约了芯片制造的成本。

24、3、设置于插接口内的毛细槽道解决了环路热管工作过程中回液难的问题,其中的毛细槽道在保证足够毛细力的情况下减小工质在吸液芯内部流动时的阻力;吸液芯上针对芯片热点位置设计了特异性突起的结构,结合液体管线中的梯度毛细芯与插接口处的毛细槽道能使得储液器中的工质能够快速高效地回到蒸发腔中,且源源不断的流经芯片热点部位,避免芯片中出现烧干和局部高温导致的热失效问题。

25、4、当设置多个蒸发器时,利用分液液体管线中的毛细芯、毛细槽道以及蒸发器中的特异性吸液芯等毛细结构特性,实现多蒸发器的最大功率运作,当他们同时以不同功率运行时,能够按需分配冷却工质的流量,对应了不同的散热需求,让整个系统更加稳定高效。

- 还没有人留言评论。精彩留言会获得点赞!