一种光通讯器件的封装管壳及其加工方法和光通讯器件与流程

本技术涉及光通讯器件,尤其是涉及一种光通讯器件的封装管壳及其加工方法和光通讯器件。

背景技术:

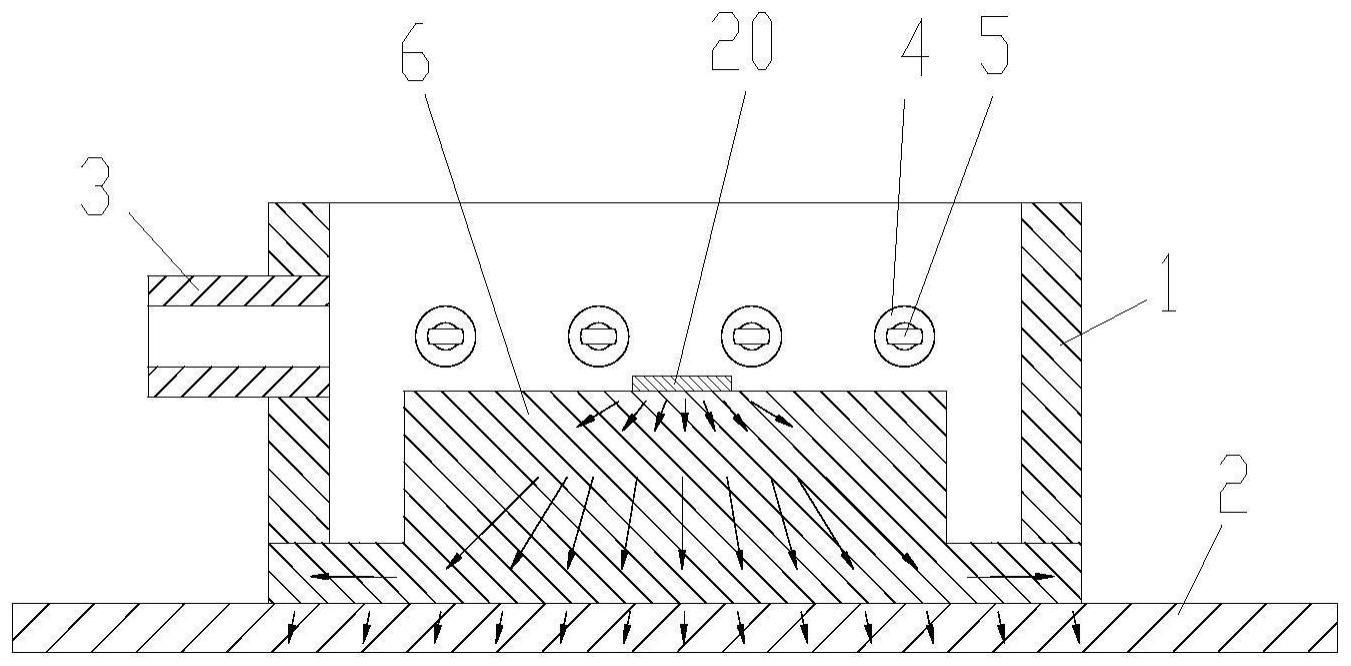

1、随着通讯行业的不断扩大,光通讯器件朝着小型化、高集成、高速率等方面发展,对封装管壳的散热性、可靠性的要求也越来越严格。参照图1,为现有技术中的一种光通讯器件,封装管壳主要由框体1、底板2、出纤管3、引脚5、玻璃绝缘子4烧结而成,烧结完成后进行表面喷砂,再表面镀镍镀金,经过酒精超声清洗烘干后,再进行内部器件贴装。参照图2,在底板2上表面用金锡焊料焊接固定热沉8,再在热沉8上表面粘胶固定镀金陶瓷7,再然后将芯片20粘贴在镀金陶瓷7上,最后根据实际需要进行打线将芯片20与引脚5、框体1及底板2实现电连接。

2、在使用过程中,芯片20会生产大量热量,需要及时散热,以保证芯片20的稳定性,如图2所示,芯片20的热量先传递到镀金陶瓷7上,再传递到热沉8上,最后通过封装管壳10上的底板2将热量散去。此种结构存在以下问题:导热截面积小,界面多热阻大,界面间固定胶或焊料易出现空洞,会进一步增大热阻,降低导热效率。

技术实现思路

1、为了解决现有封装管壳的导热截面积小,界面多热阻大,导热效率低的技术问题,本发明提供了一种光通讯器件的封装管壳及其加工方法和光通讯器件。

2、一方面,本技术提供的一种光通讯器件的封装管壳采用如下的技术方案:一种光通讯器件的封装管壳,包括框体、底板、出纤管、玻璃绝缘子、引脚和陶瓷基板,所述引脚通过玻璃绝缘子固定设置在框体上,所述出纤管也固定设置在框体上,所述陶瓷基板固定设置在底板上,所述陶瓷基板的上端边缘设有台阶槽,上端形成凸台,所述框体下端固定在所述台阶槽上,所述陶瓷基板上表面用于固定芯片。

3、通过采用上述技术方案,芯片直接贴装在陶瓷基板上表面,产生的热量先传递到陶瓷基板上,再传递到底板上,最后通过底板快速将热量散去,本技术通过保证陶瓷基板上凸台的截面积,来增加芯片的导热截面积,还减少了界面数量,从而减少界面热阻,提高导热效率,相比现有的封装管壳,具有更好的散热性能;另外,陶瓷基板抗弯强度高,综合机械性能好,使得封装管壳具有良好的综合机械性能,省去了热沉及镀金陶瓷,结构更为简单,提高了可靠性。

4、优选地,所述框体、出纤管和引脚的材质为4j29合金,所述底板的材质为w80cu20钨铜合金,所述陶瓷基板的材质为氮化铝陶瓷,所述玻璃绝缘子的材质为bh-g/k玻璃。

5、通过采用上述技术方案,芯片和陶瓷基板膨胀系数匹配,贴装后应力小,在高低温变化时,可靠性高,芯片性能稳定。

6、优选地,所述框体和出纤管采用ag72cu28焊料通过钎焊烧结,所述框体、玻璃绝缘子和引脚采用ag72cu28焊料通过钎焊烧结,形成玻璃熔封,所述陶瓷基板的台阶槽表面和陶瓷基板的下表面通过金属化处理,形成金属化层,所述陶瓷基板与底板、陶瓷基板与框体均采用ag72cu28焊料通过钎焊烧结。

7、通过采用上述技术方案,采用ag72cu28焊料烧结,钎焊具有毛细作用,焊料可将焊接的两组件填充饱满无空洞,保证导热效率。陶瓷基板的台阶槽表面和陶瓷基板的下表面通过金属化处理,ag72cu28焊料与金属化层的浸润性比与氮化铝陶瓷好很多,能提高钎焊质量。陶瓷基板(aln)和底板(w80cu20),膨胀系数存在差异,由于氮化铝陶瓷和焊料(ag72cu28)抗拉强度高,使得陶瓷封装管壳在热冲击、高低温循环下仍然有高可靠性。

8、优选地,所述框体和底板表面设有喷砂层,以及在喷砂层外还设有镀镍镀金层。

9、通过采用上述技术方案,对封装工艺而言,镀镍主要为了防腐蚀,镀金主要是保证引线的键合强度和可焊性。

10、优选地,所述陶瓷基板上表面设有线路层,线路层内所有的线路通过电镀导通工艺线实现电导通,所述陶瓷基板下表面进行金属化处理,所述陶瓷基板还设有填浆工艺孔,所述填浆工艺孔用于使上表面的线路层和金属化处理的下表面实现电导通,线路层依次通过电镀导通工艺线、金属化处理的下表面与基板电导通,用作电镀的导电线路,以在框体和底板电镀的时候使线路层同步镀镍镀金。

11、通过采用上述技术方案,本技术在陶瓷基板上表面制作了线路层,可根据需求设计不同类型的线路布局,并且在线路层的表面镀镍镀金,可直接在陶瓷基板表面贴装芯片,并直接使用陶瓷基板上的线路布局完成和芯片、封装管壳的电连接,使芯片集成度更高。

12、优选地,所述底板和陶瓷基板均为氮化铝陶瓷,并且一体加工成型。

13、通过采用上述技术方案,进一步减少了导热界面,降低界面热阻,结构简单,简化装配,只是陶瓷基板的导热率比原底板的材料导热率稍差一些,整体散热效果比较相近。

14、另一方面,本技术还提供了另一种技术方案:一种上面所述光通讯器件的封装管壳的加工方法,包括以下步骤:

15、s1,将框体、出纤管、玻璃绝缘子和引脚组装好后,装入石墨夹具中,放入氮氢保护气氛的隧道炉烧结,烧结温度为980℃,炉速65mm/min,其中框体和出纤管采用ag72cu28焊料通过钎焊烧结,框体、玻璃绝缘子和引脚形成玻璃熔封;

16、s2,将上述半成品、底板和陶瓷基板组装好后,装入石墨夹具中,放入氮氢保护气氛的隧道炉烧结,烧结温度为795℃,炉速90mm/min,其中,上述半成品、陶瓷基板和底板采用ag72cu28焊料通过钎焊烧结,形成封装管壳本体;

17、s3,对框体、出纤管、引脚和底板的表面进行喷砂处理,再进行表面镀镍镀金。

18、优选地,在步骤s2之前,还包括在陶瓷基板上表面制作线路层和电镀导通工艺线的步骤,在陶瓷基板下表面进行金属化的步骤,以及在陶瓷基板上制作填浆工艺孔的步骤,使线路层、电镀导通工艺线、填浆工艺孔和金属化的下表面电导通;在步骤s3中,在电镀的同时,对线路层同步进行表面镀镍镀金;在步骤s3之后,还包括将电镀导通工艺线打断的步骤。

19、再一方面,本技术还提供了一种光通讯器件,包括上面所述的封装管壳和芯片,所述芯片固定在封装管壳上。

20、优选地,所述陶瓷基板上的线路层通过打线的方式与芯片实现电连接,所述线路层还有线路通过填浆工艺孔和金属化的下表面与底板电导通。

21、通过采用上述技术方案,能更方便地在线路层上镀镍镀金。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.在芯片直接贴装在陶瓷基板上表面,能减少界面热阻,提高导热效率,相比现有的封装管壳,具有更好的散热性能;

24、2.陶瓷基板抗弯强度高,综合机械性能好,省去了热沉及镀金陶瓷,结构更为简单,提高了可靠性;

25、3.采用ag72cu28焊料烧结,钎焊具有毛细作用,焊料可将焊接的两组件填充饱满无空洞,保证导热效率;

26、4.本技术在陶瓷基板上表面制作了线路层,并且在线路层的表面镀镍镀金,可直接在陶瓷基板表面贴装芯片,并直接使用陶瓷基板上的线路布局完成和芯片、封装管壳的电连接,使芯片集成度更高。

- 还没有人留言评论。精彩留言会获得点赞!